浅谈电缆厂成缆设备上下盘装置优化改造

2020-05-12余德洋

余德洋

(上海华新丽华电力电缆有限公司,上海 201802)

1 引言

成缆设备是电线电缆行业生产中应用极其广泛且非常重要的设备,用于绝缘芯线的绞合,使其符合电缆生产的工艺规定。而线盘的上下盘装置是成缆设备的重要组成部分,用于电缆线盘的装卸。本文以3150 型成缆设备为例。

该设备已使用近20 年,原上下盘装置采用液压系统。随着使用年限的增加,液压系统劣化失能与现场生产之间的矛盾日益突出,安全生产失去了保障。液压油泄漏不仅浪费大量能源,而且给周围环境带来极大的环保压力。

图 1 成缆设备局部视图

图2 液压上下盘装置检修图

2 改造前简介

3150 型成缆设备在生产时,上下盘装置平台降至最低点,电缆线盘随著绞体大绞盘一起回转,同时电机驱动电缆线盘自转,实现收线功能。当电缆空线盘装盘或满线盘卸盘时,装置平台升降至对应位置,实现上下盘作业。改造前该成缆设备的上下盘装置由液压系统和装卸平台组成,其作业步骤如下所示:

第一,上空线盘步骤:①“空线盘推至平台装载位”;②“平台下降至线盘夹紧位(液压)”;③“绞盘顶轴装夹线盘”;④“平台下降至下限位(液压)”;⑤“上盘作业结束(准备开机)”。第二,下满线盘步骤:①“绞盘和线盘转正”;②“平台上升至线盘下缘夹紧位(液压)”;③“绞盘顶轴松开线盘”;④“平台装载满盘上升至上限位(液压)”;⑤“满线盘下平台搬走”;⑥“下盘作业结束”。

2.1 原装置存在的问题

(1)安全问题:在装卸电缆线盘时,由于液压系统的劣化泄漏,导致上下盘装置运行不平稳或者举升力不足失衡等故障,出现电缆线盘在平台上滚动撞坏设备;或者本该两组液压缸共同执行的动作,由于单缸作用力不足,出现平台装置单侧受力失衡倾斜,基座扭曲断裂等问题。这些安全问题除了直接对设备造成损坏之外,间接对现场操作员也具有极大的人身伤害隐患。

(2)环保问题:液压系统虽然在诸多工业领域发挥着重要的作用,但是液压油泄漏的问题还是无法回避的。就3150 型成缆设备上下盘装置而言,液压系统劣化使液压油泄漏问题愈加凸显。在设备安装之初,上下盘装置基坑加装钢板箱体实施了防渗漏措施,泄漏的废油虽最终被收集,但增加了危废物产生;给工厂增加了不少的废物处置费用。液压泄漏问题得不到根治,环保隐患就一直存在。

(3)生产问题:受液压系统问题影响,上下盘装置可靠性不稳定,线盘装卸受阻,特别是设备硬件损坏后,停机维修周期长,工厂的生产连续性得不到可靠有效的保障。生产逾期不仅会承担相应的违约经济赔偿,更重要的是会失信于客户,影响企业的声誉。

安全是工厂的生命之本,环保是工厂的生存之本,生产是工厂的立身之本。解决3150 型成缆设备上下盘装置的问题刻不容缓。

3 改造历程

本次改造的目标就是从源头降低或者消除后续可能出现的工安环保隐患。由于原装置整体劣化及隐患缺陷问题,已没有再改造利用的价值。首先在满足上下线盘的使用功能前提下,制订新装置改造方案。

通过与设备生产厂商交流,目前成缆设备上下盘作业仍然采用液压装置或者设备上方安装起重机吊装的方式。对我们而言,前者不理想,后者不现实。面对失去外部增援的局面,只能靠自己突围了。结合自己的工作经验和电缆厂生产设备的实际情况,改造方向终于有些眉目。在电缆厂内有许多的放线架和收线架,用于电缆线盘放线作业或收线作业,这也是电缆生产设备的特性。目前这些收放线架普遍采用端轴式或者龙门式结构居多,但不管使用哪种形式的结构它们的升降和夹放功能均是采用丝杆传动装置,这也是电缆生产设备的共性。而丝杆装置具备的自锁性和无污染性,使其在安全环保上拥有很大的优越性,也激发了本次改造的初步思路。

图 3 电缆龙门式收放线架图

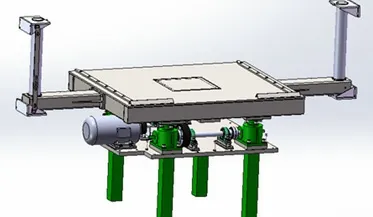

图 4 新型电控丝杆上下盘装置建模图

3.1 方案拟定

通过对收放线架升降功能与成缆设备上下盘功能的对比,不同点是:前者是电缆线盘固定位置不动,门架伸缩臂丝杆传动进行装卸作业;而后者是绞盘叉架固定不动,电缆线盘随上下盘装置运动,最终实现装卸作业。共同点是:两者皆可以简化看作为升降功能的集合。在基本原理相同的情况下,本案拟采用丝杆升降装置。

依设备技术文件可知,原上下盘装置额定起升重量为20 吨,基坑深度为1.6 米,装置降至最低点时平台上表面与坑底距离不得高于0.78 米,避免设备绞盘带动3150 线盘旋转时,线盘外缘刮擦到平台。结合原装置主要功能、技术参数及市场上标准部件等综合因素,初步拟定方案如下。

新上下盘装置主要由上平台、升降传动机构和下平台组成;上平台采用厚钢板和型钢等组焊而成,用于放置电缆线盘;升降传动机构由电机经过同步带传动带动4台丝杆升降机实现同步运行,4 台升降机分布于平台四角;下平台采用厚钢板组焊,用于主减速装置及各传动零部件的安装。

3.2 方案完善

初步方案拟定出来后,结合跨部门探讨及现场一线员工交流等,对方案的细节进行了完善。上平台上表面加装可调节的线盘导向机构,便于现场操作员快速对线盘导向定位;上平台中间预留检修作业孔,加装可拆卸盖板,便于设备维修人员进行检修;平台两侧面增装加固导杆机构,增加平台稳定性,防止装置受线盘滚动冲击而产生移位问题;新上下盘装置设计起升重量为25 吨,提升设备的可靠性和稳定性。

方案确定后,对新上下盘装置的重要组件进行了选型计算、校核确认、模型装配等步骤,初步满足设计要求。①丝杆升降机选用SWL35 系列。②电机选用18.5kW 选用变频调速电动机(提高上下线盘效率)。③上平台上表面与下平台下表面最小距离为0.75 米。④加固导杆采用直径155mm 光杆。⑤主减速装置由2 组同步带轮传动构成。

3.3 安装调试

根据工厂确定的设计方案,由外协单位进行加工制作。新装置加工完成,经过进厂检验确认,符合设计技术要求。前期已对原装置基坑进行多方面实地测量确认,充分利用基坑防渗漏钢板箱体表面基准(该区域钢板表面平整且牢固)及原液压油缸安装孔(内部也有钢箱防渗措施,稍加改善用于安装四角升降机尾部的丝杆及保护套),有效的缩短了电控丝杆上下盘装置的安装周期。

另外在安装过程中发现新装置上平台与加固导杆之间存在间隙,操作员在装卸线盘作业时,存在踏空受伤的安全隐患。当即对发现问题进行整改:加装安全防护板,及时消除安全隐患。

新装置整体安装完成后,空载试机平稳有序。随后装卸3150 型空线盘及满线盘进行负载试机,经过对上平台表面线盘导向机构的调整,以及各位置检测限位开关的调节修正后。整机运行平稳正常,传动无卡滞现象,连接部位牢固可靠,位置检测安全有效。另外装置控制台操作简单,现场操作员入手掌握快。新电控丝杆上下盘装置经调试验证,符合改造技术要求和现场生产需求。

图 5 新型电控丝杆上下盘装置现场图

4 改造后效果确认

原液压上下盘装置经优化改造为新电控丝杆上下盘装置后,成缆设备彻底甩掉了“脏、乱、差、危”的帽子。新装置稳定可靠,运行故障率为零,成缆设备生产连续性得到有效的保障。操作便捷高效,提升了现场员工的工作积极性,缩短了生产辅助时间。电控丝杆装置的自锁功能和多位置限位功能,使上下盘作业更加安全可靠,解决了原装置所存在安全问题。新装置电控丝杆传动的特性,消除了原系统液压油泄漏所带来的环保隐患,同时改善了设备周边环境。结合上述在改造后取得的良好效果,本次3150 型成缆设备的电控丝杆上下盘装置达到了预期改造目标。

5 结语

通过本次成缆设备上下盘装置的优化改造,不仅稳固了生产、提高了效率,而且消除了安全问题和环保隐患,也杜绝了液压油能源的浪费及降低了设备的维护保养费用。

液压技术在工业领域应用非常广泛,发挥着举足轻重的作用。本文结合电缆厂设备的实际情况,进行对应的改良改善,寻求适合本行业生产设备改善的新方向。通过由设备劣化液压系统改造为安全环保型电控丝杆系统的探索,既为日后厂内设备持续改善拓宽了视野,也给我们设备人带来了启示:

工厂安全环保无小事,及时彻底消除隐患,保障工厂生命和生存之本;设备生产异常或故障,要找准问题真因,从源头上进行解决,达到稳生产、去瓶颈的目标;设备良好状态的维持,离不开大家的共同维护,全员参与是关键;作为设备人要持续学习,勇于创新探索,不忘初心,更好地服务于企业和社会。