离心机创新技改方法探讨

2020-05-12焦澄陈重

焦澄,陈重

(浙江艾森药业有限公司,浙江 衢州 324000)

现代化的医药行业是我国国民经济的重要组成部分,医药行业的发展,对于抢险、救灾、防疫,战备、军需、疾病医疗、救冶与预防都起着巨大作用。医药行业是一个多学科的先进技术和相关产业高度融合的高科技产业群体,1980 年~2020 年,历经了40 年的中国医药行业,发生了日新月异、翻天覆地的变化。中国医药行业的高速增长,已成为国民经济中发展最快的行业之一。

医药行业的发展,离不开制药装备水平的提升和生产条件的广泛改善。随着医药行业的不断发展,国家药监、安全和环保等部门对制药装备行业的要求也在不断提高。离心分离设备由于具有自动化程度高、运行稳定、适应性强、耐腐蚀性好、自动进出料、在线自动清洗、安全保护装置齐全、可靠等优点,在制药行业领域的应用非常广泛。离心机作为制药工艺中的关键设备之一,其设备综合效率(OEE),一直是生产上关注的重点。而离心机在运转过程中,难免会出现各种异常的故障,因此,减少故障停机时间,降低维修成本是企业管理中的重要手段之一。

笔者以创新性思维对原料药车间LD-1200 型离心机进行技术改造,分别阐述本次技术升级改造的各实操细节。

1 故障现象

生产过程中离心机存在无规律自动保护停机现象,导致停产、停车。

2 氮气保护控制系统的工作原理

离心机的进气管路与原料药车间公用氮气主管(主管内压力0.25 MPa-0.30MPa)相连通,检测控制系统由包含充氮电磁阀、压力变送器、气动排气球阀(防爆)、压力表、减压阀、单向阀、液封罐、气控元件及压力检测控制系统(PLC)等组成。 整个生产过程控制由 PLC控制完成,操作前先打开气动排气球阀和充氮电磁阀,快速置换机内空气,2 分钟后关闭排气阀门,继续充氮气,当机内氮气压力达到设定值(6KPa)后,关闭高压充氮气阀,同时打开低压氮气阀门,离心机内腔气体达到设定值(6-10KPa)范围内时,离心机开始启动,进入工作流程:PLC 在运行过程中对离心机内部压力进行时实在线监测,当压力低于设定指标时,自动对机内进行氮气补充,使机内氮气压力维持在设定氮气保护压力范围内,在此压力相对稳定过程中,完成设备整个工作程序。

3 故障原因分析

运用“5WHY”分析法等综合分析,并结合多次现场观察,得出结论:设备停机的主要原因是机内无规律的氮气超压(10kPa)所导致。氮气超压是因为离心机运行时,当传感器检测到机内氮气压力低于设定运行压力上限较多时,PLC 会自动打开充氮电磁阀进行补充氮气;当压力达到上限时,便自动停止补气。如此信号迭代,使机内维持一定的压力,由于系统控制精度和充氮电磁阀门反应灵敏性的问题,在反复控制过程中,会产生明显压力波动,因此会偶有超压报警并停机的现象。

虽然气动排气球阀(防爆)受PLC 控制会在超压时会报警并及时卸压,但气动排气球阀为开关型阀门,自动开启时机内会迅速降压、失压,在失压过程会突破设定运行下限(4KPa)时,便引发了设备保护性停机,自动关闭时会又会使机内迅速补压、进而会有偶尔超压报警停机的随机事件发生。

调研中也发现了离心机的排液管道存在如下问题:

(1)在设备安装时有排液管道液封处立管过高的情况。

(2)排液管道在排液方向有大变小的变径情况(DN100 管变DN80 管)且大小变径管焊接处,管低标高不在同一标高上。

(3)排液管道距离收集罐管道过长,约有近20 米,弯头有8 个。

(4)两台相邻的离心机共用排管道进行排液。

由于排液管道的多种细节问题,致使两台离心机在机内压力变化时,排液管道的液封部位内部的液体也随着压力串动,形成一种活塞效应,在封闭管道的空间内,时而正压、时而负压,同步会引起两台离心机内的压力随之波动。

结合以上多种原因,导致靠近排液总管这台离心机出现了无规则的超压报警停机故障。

4 解决思路

4.1 改造排液管道解决以上问题

降低排液管道液封处立管总高度,形成合理液封;变径处调整为变径偏心管件重新焊接,保证变径处管底标高一致,使排液更为顺畅;调整排液管道走向,缩短排液管道总长度,并适当减少弯头数量,以减少弯头阻力,调整硬件配合布局。

由于原料药车间属于甲类防爆车间,车间内大部分管道和容器存有危化品及有机溶剂等,存在较大安全风险,不宜动火;同时304 材质管件改造成本又比较高,又属于高空作业,需要搭脚手架并办理停产停车相关手续以及各种安全保护措施等,前期准备工作加实操需要约7 天完成。因此,笔者最终放弃了这个技改方案。

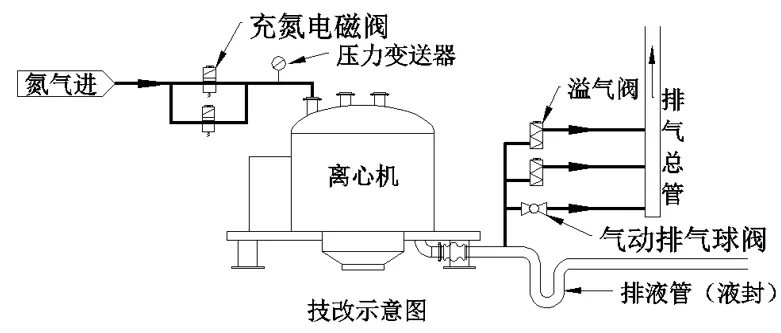

图1

4.2 采用自适应调整压力的方法解决方案

在设备气动排气球阀之前的管道上增加一个排气接口,由该接口接入一套并联的自动机械式微型单向溢气阀(型号XR-DY-01 6KPa),通过该溢气阀将设备在运行过程中的波动气压,进行平缓疏压后将气体排到室内,考虑到气体的安全性,可通过溢气阀专用接口将气体用PU 材质的软气管汇总疏导到车间内废气总管即可。

该溢气阀在压力6KPa 时即启动进行微量溢气,随着压力的增加,溢气阀的溢气量也在自适应加大排气量,使机内一直处于6KPa -10Kpa 正常压力范围内。两支并联互为备用的在线设计有效防止单支溢气阀出现故障时影响设备正常运行。

改造后对设备进行了3 批生产测试,设备运行平稳并通过设备确认(OQ/PQ)。

5 结语

本次技术改造采用创新思维,摒弃了传统的被动改造手段,采用了溢气阀主动进行调压的过程,全过程没有切割、焊接、改造电路等操作,无需停产、停车及办理相关安防手续,技改总时间用了2 个小时完成。这种首次应用的创新施工方案,避免了在防爆原料药车间内进行动火施工,从安全管理的角度上看,有着举足轻重的指导意义。

总之,创新性技改是一项多工种、多专业、多系统、多工序的联合施工过程,企业应该给予足够的重视。本着安全、优质、风险可控的基本原则,坚持PDCA 持续改进与现场实际情况相结合,灵活变通,修好“内功”,助力于企业开展现代化的设备管理,让工匠们在现代化“创新技术改造”的路上,“不忘初心”、携手前行、与企业共同成长。