不锈钢复合板甲醇分离器制造

2020-05-12王国超于浩王红亮

王国超,于浩,王红亮

(开封空分集团有限公司,河南 开封 475000)

随着我国石油、化工工业的发展,不锈钢复合板压力容器应用日趋广泛。不锈钢复合板可以根据介质特性,通过选用合适的材料作为覆层,满足耐蚀、耐磨等特殊要求;选择合适的材料作为基材,满足强度和刚度的同时降低成本。通常覆层厚度只占复合板厚度的10% ~ 20%,可节约大量的不锈钢。不锈钢复合板压力容器作为一种资源集约型产品,大幅度降低了工程造价,实现了低成本与高性能的完美结合,具有良好的社会效益[1]。甲醇分离器是甲醇合成装置中的关键设备,其成形及组装要求高,异种钢焊接难度大,封头堆焊变形控制难,需要有相应的工艺装备及工艺措施保证。

1 甲醇分离器结构特点及技术特性

结构形式见图1。技术特性见表1。主体材料:Q345R+S32168 复合钢板应符合NB/T 47002.1—2009《压力容器用爆炸焊接复合板 第一部分:不锈钢——钢复合板》B1 级规定,基层为正火板,且逐张进行超声检测,质量等级应不低于Ⅱ级,复合层进行100%渗透检测,符合NB/T 47013.5—2015《承压设备无损检测 第5 部分:渗透检测》Ⅰ级合格。16Mn Ⅲ锻件应符合NB/T 47008—2017《承压设备用碳素钢和合金钢锻件》的规定;S32168 Ⅲ锻件应符合NB/T 47010—2017《承压设备用不锈钢和耐热钢锻件》的规定。Q345R 钢板应符合GB/T 713—2014《锅炉和压力容器用钢板》的规定,正火 态。

2 制造技术条件

封头与筒体对接接头坡口表面应进行100%渗透检测,符合NB/T 47013.5—2015《承压设备无损检测 第5 部分:渗透检测》Ⅰ级合格。

表1 设备技术特性Table 1 Technical characteristics of equipment

堆焊表面应平整,不进行加工的堆焊表面应平滑,两相邻焊道之间的凹陷不得大于2 mm,焊接接头的不平度不大于1.5 mm,堆焊层应不小于6 mm,耐蚀层应大于等于5 mm。

过渡层堆焊后进行100%渗透检测,符合NB/T 47013.5—2015《承压设备无损检测 第5 部分:渗透检测》Ⅰ级合格,然后进行热处理,耐蚀层堆焊后进行100%渗透检测,符合NB/T 47013.5—2015《承压设备无损检测 第5 部分:渗透检测》Ⅰ级合格。

不锈钢材料和焊接接头应在模拟热处理后按GB/T 4334.5—2008《不锈钢硫酸—硫酸铜腐蚀试验法》进行晶间腐蚀试验,弯曲试验后,试样表面不得有晶间腐蚀裂纹。

3 制造

3.1 筒体展开长度的确定

筒体展开长度的确定关键在于复合板中性层的确定。根据《工程力学》的基本理论,用抵抗变形力对中性层取矩的平衡条件可计算中性层的位置。但材料的实际屈服强度值要大于标准中查得的数值,覆层与基层之间的接触面存在接触应力,形成硬层,亦会影响复合板中性层的位置。文献表明“复合板中径及筒体负偏差法(见图2)”是最接近实际的筒体展开长度确定方法[2]。

L = π [ ( D内径-d ) + 2 ( a/2 + x ) ]

x = c/2 = ( a + b ) / 4

式中 L——筒体展开长度;

a——覆层金属厚度;

b——基层金属厚度;

c——基层中性层与覆层中性层间距;

d——筒体直径负偏差,取4 mm[3];

x——复合中性层位置。

综上,筒体展开长度

L = π{ ( D内径-c ) + 2 [ a / 2 + ( a + b ) / 4 ] }

= 8 920.573 2 ≈8 921 mm。

图2 复合板中径及筒体负偏差法Fig.2 Negative deviation method of clad plate middle-diameter and cylinder

3.2 下料及坡口加工

钢板的划线、下料应使其元件的最大应变处于板材的轧制方向。

复合板的下料,不允许采用碳弧气刨,应采用机械方法或等离子切割。下料时,应使不锈钢面向上,即从不锈钢侧开始切割。材质标记不允许复植在不锈钢侧。

板材边缘加工采用刨边方式,去除余量并加工出坡口,坡口形式见图3,边缘加工后的坡口表面不得有裂纹、分层、夹渣等缺陷。刨边后的坯料邻边须垂直,对角线偏差≤2 mm,尺寸公差≤1 mm,粗糙度Ra≤12.5。

图3 坡口形式Fig.3 Groove type

3.3 筒体成形及组装

制造过程中,不锈钢(包括复合板的复层,堆焊层)表面应保持清洁,必要时应采取相应保护措施(例如加盖塑料布或贴纸),以防灰尘、油脂或其它外来杂物附着或擦(碰)伤表面。

坯料在预弯卷圆前须认真熟悉图样及工艺文件,注意坡口方向,材料标识是否齐全、完整,然后进行预弯。预弯经样板检查合格后方可卷圆,预弯、卷圆、校圆使用专用四棍卷板机。用弦长为1 000 mm 的内样板进行检查,弯曲度≤1.5 mm,棱角E ≤3 mm;不圆度≤5 mm。

筒体组装中不得强力进行对中、找平。筒体组装应进行预组对,超差部分应标记并经整形合格后进行最终组装。

复合钢板的对口错边量不大于钢板覆层厚度的50%,且不大于2 mm。

3.4 封头成形

封头成形过程中的冲压减薄量参考GB/T 25198—2010《压力容器用封头》附录J 确定,根据封头制造工艺确定封头的投料厚度,确保封头成形后厚度不小于设计要求的最小成形厚度。

封头成形采用热压,热压后进行正火处理:热处理温度950 ℃,保温3 h,空冷。

4 焊接

不锈钢复合板是由化学成分不同、物理性能和力学性能相异的两种钢板组合而成。基层焊接与覆层焊接属同种材料焊接,工艺成熟;过渡层焊接属异种钢焊接,是不锈钢复合板焊接的关键。由于基层与覆层母材、基层与覆层焊接材料在成分及性能方面有较大差异,焊接时稀释作用强烈,使焊缝中奥氏体元素减少、碳含量增加,增大了结晶裂纹的倾向;焊接熔合区可能出现马氏体组织而导致硬度和脆性增加;此外,由于基层与覆层的含铬量差别较大,促使碳向覆层迁移扩散,在其交界的焊缝金属区域形成增碳层和脱碳层,加剧熔合区的催化或另一侧热影响区的软化。为了获得满意的焊接接头,异种钢焊接时必须采取特殊的工艺措施,合理的处理掉焊接接头的化学不均匀性及由此引起的组织和力学性能的不均匀性、界面组织的不稳定性及应力变形的复杂性等问题[1]。

4.1 焊接工艺评定

压力容器施焊前,应按NB/T 47014—2011《承压设备焊接工艺评定》对焊接接头和耐腐蚀复层和堆焊层进行焊接工艺评定。敏化处理后的试样按GB/T 4334—2008 中方法E《不锈钢硫酸—硫酸铜腐蚀试验方法》进行晶间腐蚀倾向试验,合格。

4.2 焊接材料

焊材应符合NB/T 47018—2017《承压设备用焊接材料订货技术条件》的规定。焊丝与焊剂,焊带与焊剂应进行匹配试验合格。在实际焊接过程中,为有效防止稀释和碳迁移,过渡层焊接选用含Cr、Ni 等合金元素量高和含碳量低的焊接材料(EQ309-16)。

4.3 焊接工艺参数

4.3.1筒体焊接工艺参数

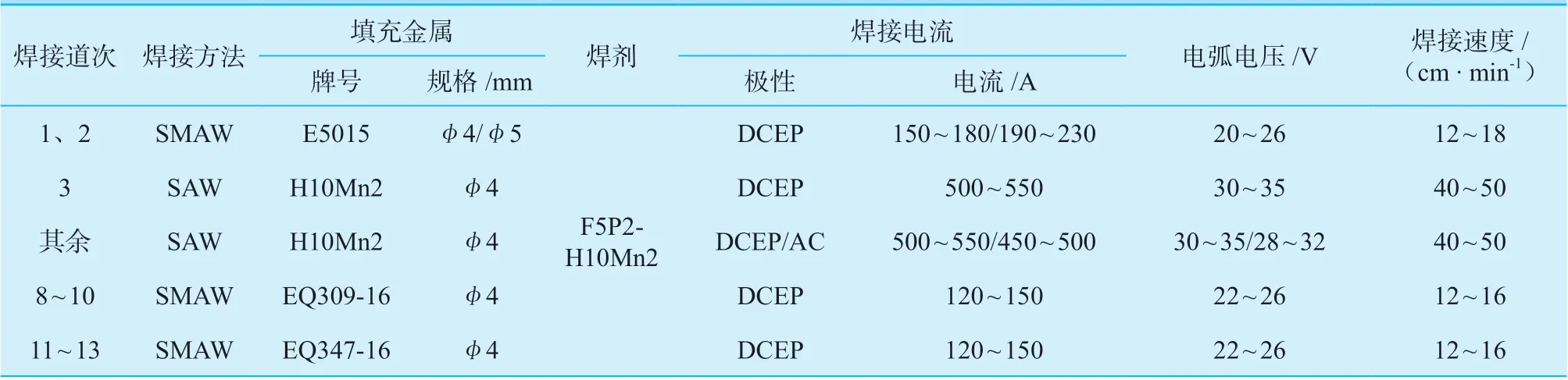

焊接层次示意图如图4,焊接工艺参数见表2。

4.3.2封头堆焊工艺参数

带极堆焊焊接工艺参数如表3。

4.4 焊接工艺措施

4.4.1 筒体焊接工艺措施

图4 焊接层次示意图Fig.4 Welding layer sketch

表2 焊接工艺参数Table 2 Welding variables

焊接前坡口及其两侧各30 mm 范围用丙酮去除油污及对焊接质量有害的物质,用机械方法清理干净氧化膜及其他有害杂质直至露出金属光泽。焊丝清洁干燥后及时使用。清理后应及时焊接,层间应清理焊道表面的熔渣和氧化物等。清理与焊接时间间隔≤24 h,否则应重新清理。

表3 带极堆焊焊接工艺参数Table 3 Welding variables of strip surfacing

定位焊只允许焊在基层母材上,焊接长度30 ~ 50 mm,两端修磨楔形圆滑过渡。

基层焊接采用手工焊条电弧焊加窄间隙埋弧焊工艺,焊前预热100 ~ 150 ℃,第3 道为单丝埋弧焊,其余道次为双丝埋弧焊。环缝焊接时应调整滚轮架同轴,筒体试转,测量轴向窜动≤2 mm/r,装设防止筒体轴向窜动的防窜动装置[4]。

焊接时先焊基层焊缝,然后焊过渡层焊缝,最后焊覆层焊缝。

过渡层焊接应选择合适的焊接工艺参数及坡口形式,预先把覆层钢板加工掉一部分保证第1、2 道基层焊道不受覆层金属的稀释,避免形成脆化基层;焊接采用手工焊条电弧焊以减小熔合比,控制过渡层、覆层层间温度≤100 ℃;焊接时采用短弧、小电流、多层多道焊以控制焊缝的稀释率。防止母材稀释对焊缝成分、组织和性能的不利影响,避免产生焊接裂纹等缺陷。

焊接开始与结束时应使用引、熄弧板,避免焊缝产生未焊透、未熔合等缺陷。

4.4.2封头堆焊工艺措施

封头堆焊采用带极堆焊及专用工装,如图5,把封头各部分有效地焊到工装上,使其达到最大的防变形能力。过渡层堆焊后连同工装一起进行消除应力热处理:热处理温度620 ℃,保温2 h,炉冷,出炉温度≤400 ℃。以减少堆焊应力引起的变形。

带极堆焊熔敷效率高,稀释率低,质量可靠,效果良好。带极堆焊严格控制层间温度≤100 ℃,采用由内至外的堆焊顺序以减少堆焊应力引起的变形。

封头堆焊前,用丙酮去除油污及对焊接质量有害的物质,封头内表面进行抛丸处理使其露出金属光泽。清理后应及时焊接,层间应清理焊道表面的熔渣和氧化物等。清理与焊接时间间隔≤24 h,否则应重新清理。

封头堆焊开始前,需要将待堆焊焊道调至水平位置,因焊带的宽度较宽,若水平调节不好,会造成熔化后焊液流向较低侧的现象,轻则会造成焊缝成形差,高低不均,严重时,会造成咬边、夹渣等缺陷的产生。封头待堆焊区采用专用找平工具找平后对封头进行堆焊[5]。

为防止堆焊后基层、过渡层、面层边界不清引起焊接缺陷,堆焊时过渡层边缘距离焊接坡口边缘不小于20 mm,面层边缘距离焊接坡口边缘不小于30 mm。

图5 封头堆焊工装Fig.5 The equipment of head surfacing

4.5 焊接返修

焊缝存在超标缺陷应进行返修,分析缺陷产生的原因,制定科学合理的焊接返修工艺,指派焊接技能好的焊工进行返修。同一部位(指焊补的填充金属重叠的部位)的返修次数不宜超过二次,二次以上返修应经技术负责人批准。

4.6 产品试件

筒体焊接接头晶间腐蚀试板与筒节同板下料,带在筒节纵向焊缝的延长部位与筒节同时施焊,并随容器进行热处理,耐蚀层堆焊后进行100%渗透检测Ⅰ级合格。试板按GB/T 4334.5—2008《不锈钢硫酸—硫酸铜腐蚀试验法》进行晶间腐蚀试验合格。

封头焊接接头试板、母材试板与晶间腐蚀试板三合一与封头同板下料,带在封头纵向焊缝的延长部位与封头同时施焊,经无损检测合格后,随封头同炉加热并随封头进行热处理,与封头同时堆焊并随容器进行热处理,试板按规定进行力学性能及晶间腐蚀试验合格。

5 无损检测

考虑到复合板的特殊性,后期返修难度大,易产生缺陷问题,采用基层射线,过渡层渗透,面侧射线+渗透的检测步骤和方法,分步分批处理焊接过程中缺陷问题。解决了复合板焊接返修难问题。保存最终片子。

6 焊后热处理

对于基层材料,焊后热处理的目的不仅是消除焊接残余应力,而且更重要的是改善金属组织,提高焊接接头的综合力学性能,包括降低焊缝及热影响区的硬度和组织稳定性,在拟定不锈钢复合板焊接接头的焊后热处理工艺参数时,综合考虑了以下冶金和工艺特点。焊后热处理工艺如图6。

图6 焊后热处理工艺Fig.6 PWHT process

(1)焊后热处理应保证基层焊缝、热影响区,主要是过热区组织的改善。

(2)加热温度应保证接头的应力降低到尽可能低的水平。

(3)焊后热处理,包括多次的热处理不应使母材和焊接接头各项力学性能降低到产品技术条件规定的最低值以下。

7 压力试验

所有焊接工作完成并经最终检验合格后,产品按图纸要求进行压力试验,合格。

8 结束语

不锈钢复合板压力容器制造具有其特殊性。通过确定筒体展开长度、控制坡口制备及成形达到了复合板对口错边量的要求。通过合理选择焊接材料、焊接参数、焊接操作,解决了异种钢焊接问题。封头堆焊专用工装的应用成功解决了封头堆焊变形问题。窄间隙埋弧焊及带极堆焊的应用极大地提高了生产效率。