智能标贴视觉检测系统设计及应用

2020-05-12陈传好余和青

陈传好 余和青 张 铂

(中国电器科学研究院股份有限公司 广州 510300)

引言

机器视觉技术在家电行业中的应用主要包括几个方面,第一,应用于智能家电生产线中机器人自动装配系统的视觉定位,协助机器人对部件的识别、定位并完成产品的自动装配;第二,应用于产品质量的在线检测和零部件生产的在线检测,如空调器长U管生产的铜管表面氧化变黑检测、冰箱钣金生产的PCM板厚度尺寸检测、划痕和黑污检测、各种印刷质量检测、产品外观检测等;第三,检测产品结构特点,检验产品是否漏装或错装零部件等。家电产品上常常有许多标贴,如能效标识、电路图、警示标识等,其大小、种类非常多,使用量大,标贴的印刷部门需要检查印刷质量,在生产线上线使用标贴前也必须检测,以免误用,影响产品质量,但是,即便是知名的企业,仍然采用人工检测标贴的印刷错误。因此,本文设计了由暗箱、白色光源和计算机组成的视觉标贴智能检测系统,实现了最大A3幅面的家电标贴纸印刷质量的自动检测。

1 机器视觉检测系统设计

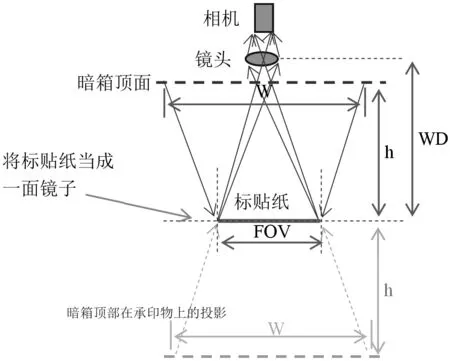

标贴机器视觉检测系统主要由工业相机、 光源和计算机系统组成。为了提高标贴检测的准确度,屏蔽检测系统现场周围光线,避免环境光源给成像带来的干扰,并且为了防止标贴纸弯曲影响图形采集效果,需要将标贴纸固定。因此,设计了一种暗箱系统来获得更好的图形采集效果。暗箱的设计与光源系统和标贴纸的最大尺寸有关,光源系统则设置在暗箱内。由于无论标贴由何种材料制作,都会有一定的反光特性,所以标贴纸会有一个镜面效应。这样,暗箱顶面必须大于镜面范围,暗箱顶面最小尺寸通过公式(1)来计算。

式中:

W—暗箱顶部在贴标纸上能产生反光的最大宽度;

h—被测标贴纸离距暗箱顶部的距离;

WD—相机镜头距离贴标纸的距离,即物距;

FOV—被测贴标纸的最大宽度。

在图1中,暗箱中内置光源的位置不能出现在倒梯形中,否则会在印刷品的成像上出现投影,同时,需要在暗箱顶部开一个方形孔以便相机采集图形,上方需要增加一个补充光源以去除开孔处投射在标贴上的阴影。根据标贴最大尺寸420 mm * 297 mm及字体要求,选择相机为德国巴斯勒2 000万像素相机acA5472-5gc;在物距设定为500 mm情况下,为平衡景深及图形效果,选择靶面尺寸为1” (12.8 mm * 9.6 mm),焦距为12 mm(可调),光学畸变为0.2 %的日本Computar V1228MPY镜头。 根据相似三角形原理,通过公式1计算出一系列参数,最终优化设计的暗箱高度300 mm,顶面大小750 mm*500 mm,顶面开孔长*宽为183 mm *122 mm。

标贴纸机器视觉检测系统的结构示意如图2。

2 标贴图形采集处理及比对检测

2.1 灰度空间

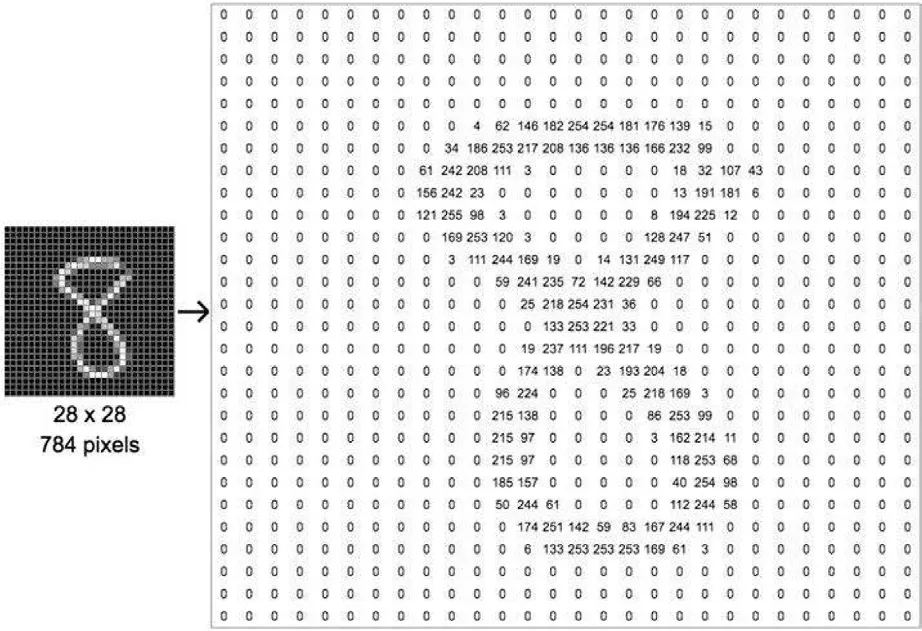

数字图形在处理程序中的本质就是一个矩阵阵,其长度对应图片像素长,宽度对应图片像素宽。阵列中的每一个元素,对应该像素的色彩值。色彩值有多种定义空间,如灰度空间、彩色空间RGBA、HSV等。在灰度空间定义中,矩阵阵列的每一个元素为一个0~255的整数值,代表该像素的灰度。本设计主要解决图形形状比对问题,所以只研究灰度空间。

在灰度空间比较两个图形的差异,采用两个图形矩阵的阵列相减,矩阵相减得到的差矩阵,即为两个图形之间的差异,见图3和 图4。

采用灰度空间比较两个图形,即使肉眼看上去两幅一摸一样的图片,由于两个图形的灰度矩阵阵列因可能存在的细微位置、打光、镜头畸变、相机位姿区别,可能带来较大的计算结果差异。在HALCON视觉平台上,采用自动控制拍摄光照度的一致性,位姿校正算法等确保对比灰度矩阵检测的一致性和准确性。

2.2 校正变换矩阵和仿射变换

图1 标贴成像与相机、暗箱的关系

图2 标贴纸机器视觉检测系统结构示意图

在确定标贴纸机器视觉检测系统暗箱机械结构,光源位置和照射角度之后,还要保证相机位姿固定。如果相机位姿发生变动,得到的图形必定有所变化。为了校正相机位姿,采用相机及镜头校正程序,将相机固定好一个位姿,采用校正板,得到从该位姿状态下标贴视觉图形到实际世界坐标系标准图形之间的变换矩阵。之后每次比对时,拍摄得到的图形先由变换矩阵变换到实际尺寸,再与标准图形进行比对。

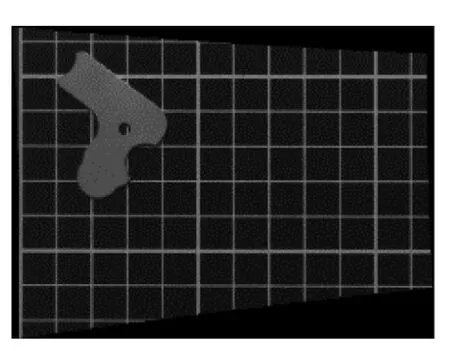

如果相机位姿因各种原因发生变化,可以使用校正板重新校正,重新得到新姿态到实际坐标系下真实尺寸的变换矩阵,见图5、图7、图9显示采用校正变换矩阵将因相机位姿偏移而畸变的图形象校正到实际尺寸,图6、图8、图10显示采用校正变换矩阵将因相机位姿偏移而改变的标准模型修正过来。

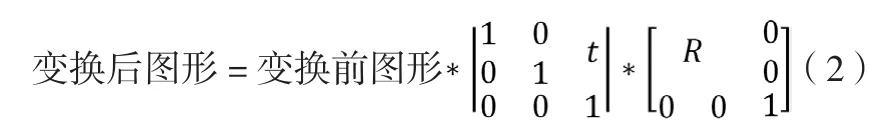

机器视觉图形的仿射变换:标贴纸在每次检测时,需要操作员将标贴纸放入暗箱,由于对检测标贴纸数量的要求,这样不能保证操作员工每一次操作将标贴纸完美地放到同一个位置。因此需要计算标贴图形的特征向量,将需要比对图形的特征向量与标准图形的特征向量相比,得到仿射变换矩阵,经过仿射变换后,即可以保证比对图形和标准图形严格重叠。当两个图形完全一致时,则可以用两个图形的矩阵相减,得到两图形之间的差异。仿射变换公式如下:

Tx,Ty—两个图形中心点相对距离坐标差;

图3 图形的标准灰度矩阵

α—两个图形的矢量夹角。

图11中未经仿射变换前的标注图形倾斜且未居于中心位置,图12 中将标注图形的中心位置和矢量角度经过仿射变换后居于画面的中心位置。

图4 标准灰度矩阵和对比灰度矩阵的差异

图5 相机姿态偏移,采集图形变形

图6 相机位置偏移,以往建立的标准模型会失效

图7 使用校正板,调用校正算法得到校正变换矩阵

图8 使用校正板,调用校正算法重新得到新的校正变换矩阵

图9 校正变换矩阵进行图形变换后的真实尺寸

图10 校正变换矩阵修正后新的标准模型

2.3 标准图形建模

标准标贴模型是其他标贴需要检测是否符合质量要求的标准模板,检测时只要采集视觉图形并将经过处理后的标贴图形与标准图形模板比对一下,即可知道标贴的印刷质量是否合格,并在检测不合格时标示出错误的地方。图形建模有两种方法:一键式人工操作建模和批量建模。

一键式人工操作建模:一般单独采集某个标贴的标准模板,可以使用人工建模操作。操作人员将作为标准的标贴放入暗箱,标贴会自动被真空吸附和展平,按下“开始建模”按钮,系统会自动进入标准模型的建模算法,最后输出匹配模板、需检测区域、对比模板3个文件。其建模流程如图13。

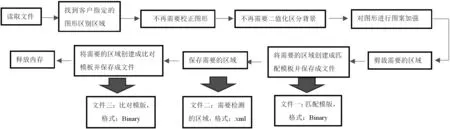

批量建模:将客户导出的标准设计文件放入指定文件夹,则找到标准图形所在的位置,按客户所指定的标记作为图形的边界,最后输出匹配模板、需检测区域、对比模板3个文件。其建模流程如图14。

2.4 比对检测

图11 仿射变换前的原图形

图12 仿射变换后将检测区域图形变换到画面中心位置

图13 标准图形建模流程图

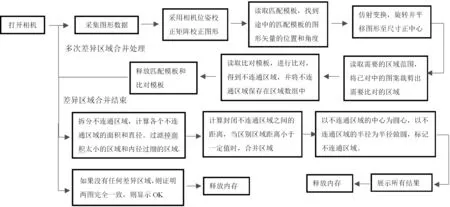

在比对检测标贴印刷质量的过程中,采集到的标贴视觉图形经过矩阵变换和仿射变换后得到比对图形,经与标准图形完成比对后获得差异区域。然而此时的差异区域还是比较凌乱的,需要整理才能展示结果。首先利用特征直方图筛选掉过细和过小的区域,排除噪音点。其次,需要经过区域合并,合并掉相邻太近的差异区域,才能得到美观的差异图形。最后,将标准图形与比对图形直接相减后得到差异图形,经过综合处理相关差异,最后判断在检标贴印刷质量是否符合要求。比对过程见图15。

图14 批量建模流程图

图15 标贴比对检测流程图

3 总结

本文设计的智能标贴视觉检测系统,能够高精度检测家电标贴纸的印刷质量问题,能够大大提高标贴的检测效率并减少检测人员,已在某知名的家电企业推广使用。