污泥资源化制备轻质陶粒研究进展

2020-05-08石稳民黄文海罗金学邱震寰秦雄

石稳民, 黄文海, 罗金学, 邱震寰, 秦雄

(1.中建三局绿色产业投资有限公司, 武汉 430056; 2.中建三局水务环保设计研究院, 武汉 430014)

污泥是城市水处理过程中产生的副产物, 具有含水率高、 强度低的特点, 且往往含有病原菌、 重金属和有毒有害难降解有机物等有害成分, 若未经妥善处理处置, 极易造成二次污染[1-2]。 传统的污泥处置多采用污泥填埋、 土地利用、 污泥堆肥、 污泥焚烧和海洋倾倒等方式, 这些方式均存在一定的弊端, 其中海洋倾倒已被严令禁止, 污泥填埋占用大量土地资源, 污泥焚烧尾气处理控制难等[3-4]。因此, 研究新型的污泥处理处置技术, 实现污泥资源化利用受到越来越多的关注。

陶粒具有强度高、 密度低、 隔声降噪、 导热难、 抗收缩性、 表面粗糙多孔、 比表面积大等优点, 在建筑材料、 水处理、 吸声材料、 园艺基质等方面的应用前景广阔[5-6]。 陶粒按制备原料不同可分为黏土陶粒、 页岩陶粒和粉煤灰陶粒等, 其中黏土和页岩属不可再生资源, 国家已出台相关政策禁止 开 采 或 限 制 开 采[5,7]。 污 泥 的 化 学 组 成 与 陶 粒 制备原料相近, 因而研究人员考虑利用脱水污泥替代黏土、 页岩等不可再生资源生产陶粒。 相比工业污泥, 给水污泥和生活污水污泥的产量大、 成分相对简单, 成为国内外污泥资源化制备陶粒的重点研究对象[8-10]。 陶粒按制备工艺可分为烧胀陶粒、 烧结陶粒和免烧陶粒, 烧胀陶粒密度小, 内部孔隙丰富, 应用领域广, 因而研究关注较多[11-12]。

结合污泥的特性与成分分析, 本文阐述了利用污泥制备陶粒的可行性, 综述了国内外利用污泥制备陶粒的研究现状, 重点从污泥掺量、 原料配比和焙烧制度三方面分析了污泥制备轻质陶粒的工艺影响因素, 并总结了污泥陶粒在建筑材料、 水处理等方面的应用情况, 以期为污泥资源化制备陶粒的研究和发展提供参考。

1 污泥制备陶粒概述

1.1 污泥制备陶粒可行性分析

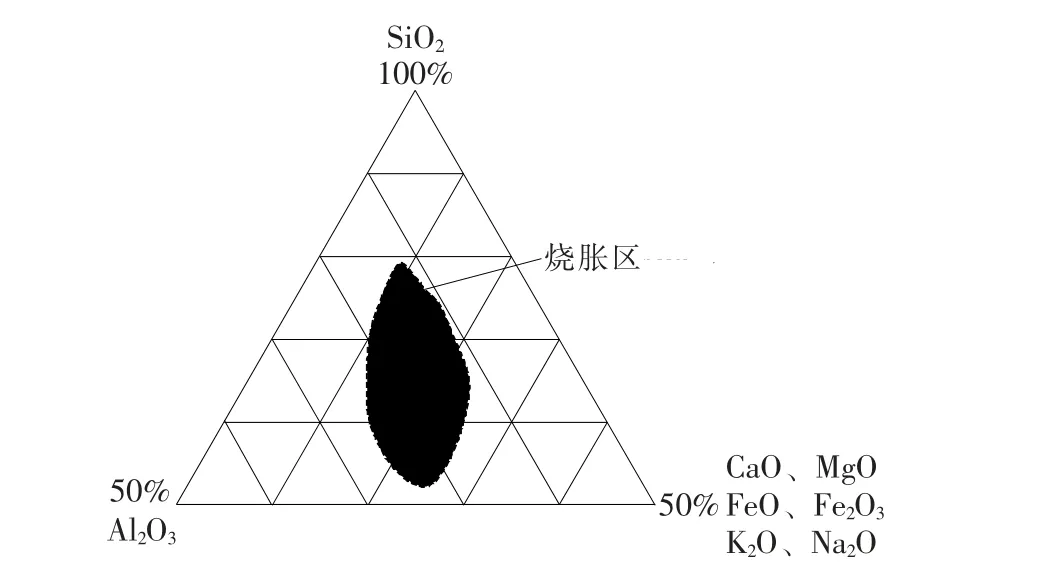

Riley[13]的研究表明, 制备烧胀陶粒必须满足2 个基本条件: ①原料中含有足够多的发气成分(如伊利石、 赤铁矿、 黄铁矿、 白云石等); ②在高温条件下产生足够多的玻璃相, 从而包裹产生的气体。 烧制陶粒的原料主要组分一般为SiO2、 Al2O3、Fe2O3、 CaO、 MgO、 K2O 和Na2O 等, 其中SiO2和Al2O3在高温条件下生成莫来石等矿物成分, 是陶粒强度的主要来源, 碱性氧化物Fe2O3、 RO(CaO、MgO)、 R2O(K2O、 Na2O)等 为 助 融 成 分[5]。 根 据Riley 的研究, 当原料的化学组成位于三相图中的烧胀区(图1)时, 可作为烧制陶粒的原料, 生产烧胀陶粒的合适范围为SiO248%~65%, Al2O314%~20%, Fe2O3、 RO、 R2O 等熔剂之和13% ~26%,且m(SiO2+Al2O3)/m(Fe2O3+RO+R2O)为3.5 ~10[14]。

图1 烧胀区成分范围Fig. 1 Composition limits of bloating area

表1 列出了部分给水厂污泥、 生活污水厂污泥、 黏土、 页岩等烧制陶粒原料的化学成分。 由表1 可知, 污泥与黏土、 页岩等主要成分相似, 主要为SiO2和Al2O3, 具备资源化制备轻质陶粒的可能。 给水厂污泥中由于添加过多铝类絮凝剂导致SiO2含量相对偏低, Al2O3成分偏高[23], 会引起陶粒强度下降, 同时烧结温度升高, 造成陶粒产品质量下降和能源浪费。 污水厂污泥同样存在SiO2含量偏低的问题, 此外其烧失量相当大(LOI >40%),在煅烧过程中收缩明显, 无高温液相出现, 通常不具备直接烧制陶粒的条件[17]。 因此, 研究人员采取添加含硅、 铝等辅助材料复配原料的方式资源化利用污泥烧制陶粒[24]。 常用添加材料如粉煤灰、 蒙脱土等的主要化学成分如表1 所示, 经过掺加硅、 铝类辅助材料后基本能满足烧制陶粒的原料需求, 污泥作为辅助掺料起到促进陶粒膨胀的作用[25]。

1.2 污泥制备陶粒技术研究发展历程

我国利用污泥烧制陶粒的研究大致可分为两大阶段[24]: 一是从20 世纪初到“十一五”前期, 由高等院校、 研究所等主导的基础理论研究, 涵盖了污泥烧制陶粒的膨胀机理、 原料配比、 焙烧机制、 产品性能检测、 重金属固化性能等, 基本形成了污泥烧制陶粒的基础理论体系; 二是以国家“863”计划项目“污水污泥页岩轻质陶粒生产关键技术研究与应用示范研究”等为代表的生产技术研究, 此阶段主要针对污泥陶粒制备中的预处理技术、 除臭技术、 原料配比技术、 烧成技术以及烟气尾气处理技术等核心工艺与装备进行了系统研究和生产示范。

表1 给水厂污泥、 污水厂污泥及黏土类物质成分对比Tab. 1 Comparison of chemical compositions of waterworks sludge, sewage sludge and clay-like materials

经过多年的研究与实践, 现已基本形成了污泥资源化制备轻质陶粒的基础理论体系, 并建成了一定数量的污泥陶粒示范生产线。 总体来看, 污泥资源化制备陶粒仍有许多问题有待研究: 在基础理论层面, 如基于提高污泥掺量的污泥预处理技术、 污泥及辅料中各组分配比对陶粒性能的影响机制、 基于不同功能需求的陶粒焙烧工艺、 助熔剂与陶粒膨胀之间的关联、 污泥重金属固化机理等有待深入研究[12,16]; 在实际生产层面, 如原料预处理及均化、精细化自动化配料、 烟气处理和生产节能等关键技术及其配套生产装备的开发, 从而加强对生产过程的技术控制[24]。

2 污泥制备陶粒的研究现状

2.1 污泥制备陶粒工艺流程

利用污泥制备陶粒主要工艺流程如图2 所示。

图2 污泥制备陶粒的工艺流程Fig. 2 Process flow of light weight ceramsite manufacturing by sludge

原料预处理主要是指对原料、 辅料和添加剂等进行除杂、 破碎、 研磨、 烘干等操作, 以满足后续工艺需求。 经过预处理后, 基于陶粒功能需求进行配 料, 原 料 中SiO2、 Al2O3等 成 陶 成 分 与Fe2O3+RO+R2O 熔 剂成分 的 质 量 比 应 在 合 理 范 围 内[12-13]。在进行成型前, 需对原料进行充分混合以达到均质化的目的, 混合料的均化程度直接影响污泥陶粒质量。 待生料造粒成型后, 还需经过干燥和预热步骤, 以防止焙烧过程因温度巨变而引起料球炸裂,预热温度一般在300 ~500 ℃之间, 预热时间一般为10 ~20 min[12-13]。 焙烧工艺是污泥陶粒生产的核心环节, 直接影响污泥陶粒的筒压强度、 表观密度、堆积密度和吸水率等性能, 焙烧温度一般控制在1 100 ~1 200 ℃之间, 焙烧时间在10 ~20 min 之间[26-27]。 经过冷却和筛分步骤后, 最终得到污泥陶粒产品。 除上述常见“湿法造粒-烧结”工艺外, 王兴润等[28]与杜欣等[29]还开发了“干化-烧结”陶粒制备工艺, 核心是用干燥挤压成型的方式代替湿法造粒, 制得的陶粒产品强度更高, 吸水率更低。

2.2 污泥制备陶粒影响因素分析

2.2.1 污泥掺量的影响

原料配比是陶粒制备中的关键步骤, 需综合考虑污泥掺量大小、 化学组成、 胚料可塑性、 经济性等影响因素。 祁非等[30]以城市污泥和煤矸石为原料制备多孔陶粒, 在相同温度下, 陶粒体积密度随着污泥掺量增大而下降, 吸水率和孔隙率随之增大。 当掺量大于50% 时, 料球在干燥过程中开裂严重。 王乐乐等[31]以城市污泥、 膨润土和黄土为原料烧制轻质陶粒, 研究发现, 适宜的污泥掺量为20%~50%, 随着污泥干重比增大, 陶粒内部孔隙变大, 孔隙个数变少, 孔隙串通率增大, 松散密度变小, 筒压强度变小, 吸水率增大。 万琼等[15]以给水厂污泥为主料, 黏土、 粉煤灰和玻璃粉为辅料烧制陶粒, 结果表明, 当给水厂污泥掺量从40%提高到60% 时, 陶粒堆积密度和表观密度随之减小, 而吸水率和孔隙率随之增大。 污泥掺量增大,生料中有机质含量增多, 烧失量增大, 导致预热过程中生成了许多裂纹。

污泥制备陶粒的研究大多将污泥作为有机添加物, 掺量较小(一般在20%~30% 之间), 同时污泥的高含水率问题进一步限制了污泥的规模化利用。 基于此, 曲烈等[20]开发了以城市污泥为主料,掺加玻璃粉来烧制陶粒的工艺, 可将污泥掺量提高到75%, 从而实现污泥大规模资源化利用的可能。未来以提高污泥掺量为目的的污泥预处理技术和原料精细化配比技术将是污泥资源化制备陶粒的重要研究方向之一。

2.2.2 原料化学组成的影响

污泥陶粒原料化学组成将对陶粒表观密度、 堆积密度、 筒压强度、 吸水率以及重金属封固等性能产生显著影响。 研究表明, 当原料SiO2含量增大时, 污泥陶粒的密度会相应增大; 当Al2O3的含量低于18% 时, 陶粒的强度会相应降低; SiO2的含量对陶粒强度影响较小[32]。 Liu 等[33]研究了SiO2和Al2O3含量对陶粒物理特性、 形态结构、 晶相及重金属稳定性的影响, 当SiO2含量为30% ~45%,Al2O3含量为11% ~19% 时, 可获得筒压强度最高、 孔隙率最低、 重金属封固性能最佳的轻质陶粒。 Cao 等[34]研究发现, SiO2的加入增加了陶粒固相反应中各种物质的活性; 过量的Al2O3则抑制了陶粒内部有效晶体的形成, 从而造成了陶粒晶体结构的缺陷; 而CaO 的加入催生了更多的CO2气体,使轻质陶粒内部变得更加粗糙和多孔。 Zou 等[35]研究了Fe2O3、 CaO 和MgO 对陶粒性能的影响, 结果发现在6%~8% 范围内, 提高Fe2O3含量可以得到更复杂的结晶相和较少孔隙的高强度陶粒; 当CaO含量在5%~7% 时, 可以得到孔隙丰富、 无定形相较低的陶粒; 而原料中MgO 含量对陶粒性能的影响较小。 Liao 等[36]研究了CaO 掺量对污泥陶粒性能的影响, 在CaO 掺量为1% 时, 陶粒各项指标较好; 随着CaO 掺量的增加, 陶粒吸水率和筒压强度逐渐下降, 原因是形成了较多的玻璃相封闭了内部孔隙, 导致孔隙间的连接减少。

除SiO2、 Al2O3、 Fe2O3、 CaO、 MgO 等 单 组 分外, m(Fe2O3+CaO+MgO)/m(SiO2+Al2O3)(简称F/SA)比值也对污泥陶粒堆积密度、 吸水率、 筒压强度、 重金属封固性能等有直接影响。 Xu 等[14]研究了F/SA 比值对污泥陶粒性质的影响。 随着F/SA比值的增加, 陶粒中钠型钙长石和非晶相增加。 当0.175 ≤F/SA ≤0.275 时, 可获得低孔隙度的高强陶粒; 当0.275 ≤F/SA ≤0.45 时, 可获得具有多孔表面和复杂晶相的陶粒, 同时陶粒抗压强度有所下降。 Liu 等[37]研究了原料质量比(F/SA)对轻质陶粒性能的影响, 当原料质量比为0.13 ~0.30 时,陶粒吸水率和酸溶解率较低, 同时能获得较高的堆积密度; 当原料质量比为0.2 时, 控制m(SiO2)∶m(Al2O3)在4 ∶1 ~1 ∶1 范围内, m(Fe2O3)∶m(CaO)∶m(MgO)在5 ∶2.2 ∶1 ~1.7 ∶1.9 ∶1 范围内, 可制得具有理想性能的高强污泥陶粒, 最大筒压强度可达17.07 MPa。 当原料质量比在0.125 ~0.350 时, Cd、Cr、 Cu 和Pb 4 种金属浸出比随原料质量比增大呈现先降低后上升的趋势。 当原料质量比较低时, 陶粒结构松散, 重金属与结晶化合物之间结合性较弱; 当原料质量比较高时, SiO2和Al2O3含量较低,不足以形成陶粒骨架, 因而重金属固化率较低[38]。陶粒组分与陶粒膨胀机理及各项性能之间的关系尚不清晰, 尤其是基于特定功能需求的陶粒原料组分配比有待深入研究。

2.2.3 焙烧机制的影响

焙烧机制对陶粒性能的影响主要包括预热温度、 预热时间、 焙烧温度、 焙烧时间等。 常见的污泥陶粒焙烧机制如表2 所示。

预热温度主要对陶粒中水分和有机质含量产生影响, 从而影响陶粒的强度和表观密度。 相比预热温度和预热时间, 焙烧温度和焙烧时间对陶粒性能的影响更大。 王乐乐等[40]发现, 焙烧温度越高, 陶粒表面玻化越充分, 内部结构致密化, 使得陶粒颗粒强度增大。 曲烈等[41]同样观察到, 随着污泥陶粒焙烧温度升高, 助融剂转化为液相和玻璃态物质,增加了陶粒体积收缩率, 使得陶粒表面和内部的密度增大, 吸水率降低。 除此之外, Liu 等[42]发现提高焙烧温度会促进污泥中重金属的结合封固, 当焙烧温度超过1 050 ℃时, 重金属能被很好地封固在玻璃相和结晶中, 实验浸出量极低。 林子增等[43]还研究了焙烧机制对污泥陶粒孔隙分布的影响, 在1 000 ℃以下孔径分布为单峰曲线, 1 050 ~1 100℃烧制陶粒的孔径呈现双峰结构, 提高焙烧温度,峰值孔径增大, 延长焙烧时间, 峰值孔径相对位置增加。 污泥陶粒的焙烧温度和焙烧时间不仅影响陶粒性能, 也是生产节能的核心环节, 需基于陶粒的功能需求, 不断优化焙烧机制, 以指导实际生产。

表2 污泥陶粒的典型焙烧机制Tab. 2 Typical roasting mechanism of ceramsite manufacturing by sludge

3 污泥陶粒应用研究

污泥陶粒作为污泥资源化的重要产品, 具有化学性质稳定、 密度小、 耐热性好、 孔隙丰富等特性, 已广泛应用于建筑、 环保、 园艺等领域[8,44]。

在建材利用方面, 用轻质陶粒制备轻集料混凝土和砌块等建筑材料已得到广泛研究[9]。 Suchorab等[45]利用污泥陶粒制备轻集料混凝土, 相比商品混凝土孔隙度更高, 密度更低, 同时降低了热导率, 混凝土抗压强度可达11.1 MPa。 Tuan 等[46]利用污泥陶粒制备混凝土, 陶粒轻集料混凝土28 d抗压强度可达49 MPa, 远高于ASTM C330 和ACI 318 规范要求的17.2 MPa, 表面电阻与超声脉冲检测表明混凝土性质优良。 如何进一步提高污泥掺量、 提高陶粒强度、 降低吸水率将是未来污泥陶粒建筑利用领域的重要研究方向。

在水处理方面, 污泥陶粒因密度小、 孔隙丰富、 生物相容性好得到广泛应用。 Wu 等[47-48]将污泥陶粒用作BAF 填料, 研究了其对制药废水、 大豆制品行业废水的处理效果, 污泥陶粒的粗糙表面有利于生物膜的形成, 从而提高废水处理效果。Cheng 等[49]将污泥陶粒用于人工湿地填料, 研究了其对水体磷酸盐的去除效果, 结果表明污泥陶粒是一种持续高效的除磷基质材料。 此外, 郭露等[50]利用水热共沉淀法将层状氢氧化物(LDHs)负载到生物陶粒表面并将其作为人工湿地填料, 进一步提高了其对污水中磷酸盐的去除效果。 石稳民等[51]采用共沉淀法将氢氧化镧负载到多孔陶粒表面制备除磷吸附材料, 进一步拓展了污泥陶粒的应用范围。

4 总结与展望

利用污泥制备轻质陶粒是实现污泥资源化利用的重要方式之一, 可广泛应用于建筑、 水处理等领域。 污泥陶粒的制备需进一步结合陶粒用途和性能要求, 合理进行原料配比, 同时开展相关烧胀机理和焙烧条件研究, 进一步提高污泥掺量。 此外, 通过改性和负载功能组分的方式可进一步拓展污泥陶粒的应用范围。