一种简易钻杆更换装置的研制与应用

2020-05-08王志伟陈基成刘欣荣武生财刘瑞军

王志伟,陈基成,刘欣荣,武生财,刘瑞军

(张家口阿斯嘉特机械制造有限公司,河北 张家口075100)

0 引 言

钻机是一个外延非常广泛的名词,一切在岩土上钻孔、钻进的机械都可以称为钻机[1]。国内潜孔钻机最早由河北宣化地区生产于20世纪50年代,广泛用于大、中、小型矿山、水电、交通等土石方开挖爆破工程,也可用于港口、航道等水下岩石穿孔爆破,与常见的凿岩机相比,具有钻孔深、钻孔直径大、钻孔效率高、适应范围广等特点,是当前通用的大型凿岩钻孔设备[2]。随着潜孔钻机的广泛应用,人们越来越关心钻机的工作效率、功耗及安全性问题,对于潜孔钻机一般情况下需要2个工人共同合作才能完成换杆,这就需要很大的劳动强度,这些都在很大程度上延长了钻孔作业时间,降低了施工效率[3]。因此国内外钻机普遍采用一种自动换杆机构,能够精确地将钻杆按照给定轨迹运送,实现钻机自动换杆[4]。目前国内更换钻杆的方式大体上分两种:一是人工换杆;二是机械化自动换杆。本文通过对两者的比较,分析两者各自的特点,在此基础上提出了一种简易钻杆更换装置。

1 问题的提出

目前潜孔钻机接换钻杆的方式有两种,其一是由施工工人凭个人体力完成钻机钻杆的接换,这种方式不仅费时费力而且十分危险,还不利于施工工人的身体健康。图1为无钻杆更换装置的施工现场,图中左侧工人正在等待接换钻杆,周围没有任何防护措施,钻杆倒放在工人身后的山地上。

人工接换钻杆的工作最少需要两名工人互相协作来完成,其工作过程是:当钻机操作者使缷杆器移动到与托钎器相碰时,将第一根钻杆(动力头预装钻杆)打入底下仅露出钻杆接头,即钻完一根钻杆,而后停止回转机运转和停止给冲击器送气、送水,负责接换杆的工人用一种“J”形扳手卡在钻杆接头的卡槽内,钻机操作者控制动力头反向转动滑板后退,“J”形扳手随之转动并磕碰在滑架滑道之上,钻杆由于“J”形扳手的卡停作用与转动中的动力头主轴旋开并分离,钻机操作者再通过液压操作阀控制推进提升器将动力头提升至滑架顶端,负责接换杆的工人从钻杆库中扛出第二根钻杆送到钻孔位置与第一根钻杆对接,当两根钻杆的接头对接之后,工人用眼睛瞄准用手扶的方式将钻杆另一端的接头与动力头主轴的接口对正,钻机操作者再控制推进提升器将动力头下降至第二根钻杆的接头处与之对接,同时旋转动力头让主轴、第二根钻杆、第一根钻杆三者相互旋紧,之后钻杆接换的过程以此类推,拆卸钻杆的过程则与上述相反。

图1 没有钻杆更换装置的施工现场

常用的钻杆一般是直径76 mm长度3 m的钻杆,每根钻杆的重量大约为45 kg,完成一个钻孔作业需要接换至少6根钻杆,加上拆卸钻杆的过程,负责接换杆的工人完成一个孔洞作业需要扛起10次钻杆,非常耗费工人的体力,而且接卸钻杆的过程靠工人的手动来完成,所以十分危险。

其二是通过自动换杆装置来实现钻杆的接换工作,这种装置结构复杂,重量较大,维修困难,而且由于其液压系统很大程度上采用自动控制,用到了大量的电磁阀组,使得钻机的成本比一般传统潜孔钻机要高很多,对中小型矿山企业来说比较昂贵。

机械自动接换钻杆的工作只需要一名工人来完成,其工作过程是:当钻机操作者使缷杆器移动到与托钎器相碰时,将第一根钻杆(动力头预装钻杆)打入底下仅露出钻杆接头,即钻完一根钻杆,而后停止动力头运转和停止给冲击器送气、送水,用卸杆器夹紧钻杆,控制动力头反向转动滑板后退,钻杆由于卸杆器的卡停作用与转动中的动力头主轴旋开并分离,钻机操作者再通过液压操作阀控制推进提升器将动力头提升至滑架顶端,控制杆仓旋转器旋转将第二根钻杆转到杆仓出口位置,用钻杆抓取装置抓取第二根钻杆并送到钻孔位置,将钻杆一端的接头与动力头主轴的接口对正,再控制推进提升器将动力头下降至第二根钻杆的接头处与之对接,同时旋转动力头让主轴第二根钻杆旋紧,此时再控制钻杆抓取装置微微松开,让其只起到定位作用,钻机操作者再控制推进提升器将动力头下降至第二根钻杆的接头处与之对接,同时旋转动力头让第二根钻杆、第一根钻杆两者相互对接旋紧,动力头暂停下降与旋转,钻杆抓取装置完全松开钻杆并回到预工作位置,最后钻机操作者开启动力头运转和给冲击器送气、送水,继续钻孔工作,此后钻杆接换的过程以此类推。

拆卸钻杆的过程与上述相反,但是难点在于当动力头将钻杆提出爆破孔的时候,由于钻杆必须与杆仓对正,钻杆抓取装置才能把钻杆送回杆仓,所以在回收钻杆之前,操作者需要开启滑架上的行程开关,通过行程开关来准确定位动力头提起的高度,才能实现钻杆精准入库,所以为实现上述过程,钻机液压系统中还配备了了电磁换向阀、负载敏感阀、电控按钮、电磁感应式行程开关等一大批电控液压原件。

虽然自动换杆装置在钻机的工作效率、工人的作业强度、钻进作业的安全性几个方面有着明显优势,但是该装置需要依靠液压电控系统来实现各种动作,对结构件的制作和装配有很高的精度要求,故生产成本也非常高。不但如此,由于杆仓装配在滑架一侧,受结构强度和机构动作幅度的制约,杆仓内内只能存放6根钻杆,无法用在孔深要求超过20 m的工程中,这无疑限制了其使用范围,缩小了市场。自动换杆装置如图2、图3所示。

图2 自动换杆装置实物图

2 设计方案的确定

为解决上述问题,需要设计研制一种即经济实用又轻巧省力的钻杆更换装置,此装置既要让工人省力又不能动用太多的电控液压元件,最主要的是还需可靠耐用,所以其必须是一种简单的结构。

经研究讨论,可以利用将杆仓和钻杆以整体的形式转移到预定位置,再转动杆仓将钻杆转到钻孔位置的方式替代钻杆抓取装置,这样就可以省去了钻杆抓取装置、杆仓旋转器部分及机械换杆的控制系统,使钻杆更换装置的结构大为简化,成本明显降低,同时也可以省去工人扛钻杆的工序。

3 具体结构

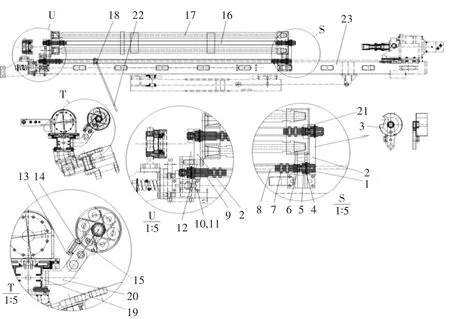

简易钻杆更换装置如图4所示。

图3 自动换杆装置原理

图4 简易钻杆更换装置

4 实施方式

4.1 组装

76规格3 m钻杆17装载于杆仓16内。杆仓16与座19之间加装上下2件摇臂2,形成摆动体。而后将座用螺栓与板20连接。板20焊接于滑架23左侧自底边往上35 mm及滑架槽钢前端向后30 mm处。杆仓16的顶端与上轴1之间用销轴7连接。上轴1再与的摇臂2用橡胶防尘密封圈4、圆锥滚子轴承5、套6连接。摇臂2与第二个上轴1焊接。与摇臂2焊接的上轴1用橡胶防尘密封圈4、圆锥滚子轴承5、套6、挡圈21与位于上端的座19连接。杆仓16的底端与位于下端的摇臂2用橡胶防尘密封圈4、圆锥滚子轴承5、套6组装。位于下端的摇臂2与下轴9焊接。与摇臂2焊接的下轴9用橡胶防尘密封圈4、圆锥滚子轴承5、套6与位于下端的座19连接。分别焊接于摇臂2上的上轴1与下轴9之间用销轴7、杆8连接。位于上端的摇臂2与顶盖3焊接。将卡块18焊接到杆8适当位置。将六角头螺栓(M20×110)13、六角螺母-C级(M20)14装配到上下两个摇臂2上,手动换杆装置即组装完成。

4.2 使用

启用装置时,提前将6根钻杆装入杆仓对应位置,拆除固定螺栓,用扳子22卡住焊在杆8上的卡块18,搬动扳子即可将杆仓16转至使用位置,转动杆仓将钻杆转到杆仓出口位置,这个过程替代了工人从杆库中扛钻杆的过程及钻杆抓取装置抓取钻杆的过程。接着动力头下移对接钻杆,而后动力头上提将钻杆从杆仓中的钻杆卡槽中提出,再搬动扳子把杆仓16转至原来的位置,动力头下移让钻杆与下方的钻杆对接,完成接杆动作,拆卸回收钻杆的过程与之相反,其中由于杆仓可整体移动至钻孔位置,所以只需将动力头提至最高处,待工人把杆仓转过来时,再控制动力头下降,把钻杆插入杆仓卡槽即可,无需行程开关的辅助。停用该装置时,钻杆依此收回杆仓,用六角头螺栓(M30×110)12把位于下端的摇臂2和位于下端的座19连接,用六角头螺栓(M16×70)15把杆仓16与下端的摇臂2连接,完成杆仓的固定。

5 结 论

通过实施以上技术方案,具有以下技术效果:该简易钻杆更换装置是在滑架(推进梁)侧面加装依靠人工活动的钻杆仓,在保证钻杆能安全正常接换情况下,减轻了施工者的劳动强度,降低了钻机因使用自动换杆装置而造成的高昂成本。试用后反馈得知,工作人员不用扛钻杆便可以完成钻杆更换的工作,减小了大部分工作强度,使用起来简单易上手,但同时也提出了需要进一步完善的地方,比如钻杆定位的精度有待于提高等。该易钻杆更换装置意在为广大矿山机械从业者提供一种新思路,为拓宽市场探求新的方向。