基于ANSYS的集装箱端壁强度分析*

2020-05-08王景良

王景良

基于ANSYS的集装箱端壁强度分析*

王景良

(江苏海事职业技术学院,江苏 南京 211100)

集装箱被广泛应用于铁路运输,以某20英尺(1英尺=2.54 cm)集装箱为研究对象,应用PRO/E和ANSYS软件,建立集装箱模型,根据实际工况,针对集装箱端壁进行强度分析。仿真结果表明,集装箱端壁的变形和应力分布均符合实际情况,且残余变形符合船级社要求。与试验结果比较发现,端壁最大变形值与试验值相比误差小于5%。该方法可用于集装箱端壁的设计和优化。

集装箱;ANSYS;强度分析;残余变形

集装箱运输是一种高效率、高效益、高质量的现代化运输方式[1]。近年来,铁路大力发展集装箱运输,集装箱运量持续增长,但安全风险随之加大[2]。在保证集装箱自重最轻的前提下,提高集装箱的强度,对延长其使用寿命具有重要意义。铁路集装箱装运的货物主要为煤炭、金属矿石等大宗散货[3]。在铁路运输过程中,满载集装箱拴固于高速行驶的列车上,在紧急制动或进行挂勾作业冲撞时,箱体承受较大的水平动载荷,集装箱端壁发生变形。在集装箱设计阶段,利用软件对集装箱强度进行校核,不仅能够节约人力、物力,还可以缩短研制周期,提高经济效益。本文以某20英尺集装箱为例,模拟铁路运行时工况,采用有限元法对集装箱端壁进行强度分析。

1 建立有限元模型

1.1 集装箱建模

本文研究的工况结构对称,载荷对称,为了减少建模和计算工作量,建模时将已成熟的零件简化,并采用半模型进行分析计算。为了便于网格划分,提高网格划分的质量和计算的准确性,在PRO/E中以面建立集装箱模型,并存为igs文件。在PRO/E中建立的模型如图1所示,将其导入ANSYS,并补全集装箱顶板、侧板、地板和连接螺栓。集装箱由钢板焊接而成,须将所有钢板连接在一起,建立相互的连接形式[4]。

1.2 定义材料属性和单元类型

图1 集装箱半模型框架

1.3 网格划分

网格划分是有限元分析的关键步骤,网格划分的质量影响计算的难易程度和结果精度。本模型采用自由网格划分方式,网格大小设置为20 mm。为了使模拟的工况更贴近实际工况,在进行门端强度分析时,锁杆和箱门采用标准接触分析,要保证接触分析的准确性,须对箱门、锁杆和连接螺栓的网格进行细化。

网格细化后的集装箱有限元模型如图2所示,共197 025个单元,其中坐标为集装箱纵向,坐标为集装箱竖直方向,坐标为集装箱横向。

图2 集装箱有限元模型

2 模型加载和约束

已知集装箱自重2 230 kg,最大总重30 480 kg,可得到最大试验载荷:

=-=28 250 kg (1)

式(1)中:为集装箱最大总重,kg;为集装箱自重,kg。

端壁强度试验用于验证集装箱在铁路运输动载荷情况下,其端壁承载能力。当集装箱一端封闭,另一端设有箱门,须对每一端进行试验。试验要求在箱内对端壁施加0.4g均布载荷时,集装箱端壁能自由变形。试验后,集装箱不出现影响使用的永久变形和异状,且尺寸仍能满足装卸、栓固和换装作业要求。

在ANSYS中分别量取模型两端壁板的长和宽,计算出前端壁板投影面积1=2 396 688 mm2,门端壁板投影面积2=2 576 322 mm2,取g=9.8 N/kg,前端壁板承受压强记为1,门端壁板承受压强记为2,则:

集装箱栓固于高速行驶的列车上时,通过4个底角件对其进行约束。

本文建立的为半模型,因此,在集装箱对称面内添加对称约束,在门端底角件添加UX和UY约束,在前端底角件添加UY约束。

3 仿真结果与分析

3.1 前端壁板仿真结果与分析

根据有限元模型,在前端壁板施加载荷1,进行计算,ANSYS中设置以全模型显示使仿真结果更直观。前端壁板加载后箱体应力分布如图3所示。

图3 前端加载箱体应力分布云图

前端壁板中部变形最大为40.8 mm,中部应力为 327.4 MPa,小于屈服强度;最大应力为647.5 MPa,存在应力集中,但小于2倍的屈服强度,符合集装箱行业要求。

对前端壁板进行塑性分析,卸载后箱体残余变形如图4所示,最大残余变形为0.214 mm,符合船级社对前端壁板塑性变形小于8 mm的要求。因此,集装箱前端壁板强度符合试验要求。

图4 前端卸载后箱体残余变形云图

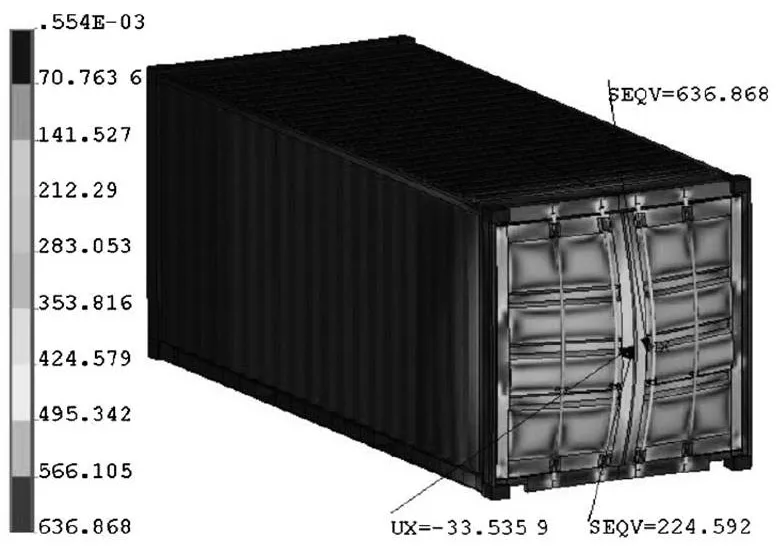

3.2 门端壁板仿真结果与分析

在门端壁板施加载荷2,进行计算,门端壁板加载后箱体应力分布如图5所示。门端壁板中部变形最大为33.5 mm,中部应力为224.6 MPa,小于屈服强度;最大应力为 636.9 MPa,存在应力集中,但小于2倍的屈服强度,符合集装箱行业要求。对门端壁板进行塑性分析,卸载后箱体残余变形如图5所示,最大残余变形为4.26×10-4mm,符合船级社对门端壁板塑性变形小于6 mm的要求。因此,集装箱门端壁板强度符合试验要求。门端卸载后箱体残余变形如图6所示。

图5 门端加载箱体应力分布云图

图6 门端卸载后箱体残余变形云图

3.3 试验结果与仿真结果对比分析

端壁强度仿真结果与试验结果对比分析如表1所示。为了验证仿真结果的准确性,在箱内按0.4g配载,利用质地均匀的软质气袋将载荷有效均匀地分布在端壁内侧,5 min后,测得前端壁板中部最大变形为40 mm,门端壁板中部最大变形为35 mm。与试验结果相比,可认为仿真结果是可信的。因此,该分析方法可以用于集装箱设计的校核和优化。

表1 端壁强度仿真结果与试验结果对比分析

试验项目仿真结果/mm试验结果/mm误差率/(%) 前端试验最大变形40.8402 门端试验最大变形33.5354.2

4 结束语

本文对铁路运输中受动载荷的集装箱的端壁强度进行了仿真分析。利用PRO/E和ANSYS软件以面建立集装箱半模型,并提出以梁单元代替螺栓,以Link单元代替锁杆座,不仅提高了建模的效率和网格划分的质量,还降低了网格划分和计算的工作量。在对门端壁板进行强度分析时,采用受力时可分离的标准接触,并对网格细化,提高了计算结果的准确性。经试验验证,ANSYS仿真计算值与试验值相比误差在5%以内。该分析方法不仅为集装箱的设计与优化提供了理论依据,还节约了大量资源,具有深远意义。

[1]周红彬.铁路集装箱运输安全风险管控重点探讨[J].铁道货运,2019,37(8):55-60.

[2]杨海涛.关于天津市绿色物流体系建设方案研究[J].铁道运输与经济,2019,41(7):1-7.

[3]吴璇,李光明.我国铁路特种集装箱运输发展的研究[J].铁道货运,2019,37(5):35-39.

[4]荣庆贺.掘进机支承腿的有限元分析[J].煤矿机械,2019,40(12):89-90.

U661.4

A

10.15913/j.cnki.kjycx.2020.08.015

2095-6835(2020)08-0041-02

江苏省高职院校青年教师企业实践培训项目资助(编号:2019QYSJ057)

王景良(1988—),女,硕士,讲师,主要从事结构设计与优化、机电控制方面的研究。

〔编辑:张思楠〕