异型热管换热器热结构性能分析

2020-05-05任天麒张纹齐朱跃钊

任天麒 张纹齐 朱跃钊

1 南京工业大学机械与动力工程学院

2 江苏省过程强化与新能源装备技术重点实验室

热管换热器相比于传统换热器来说具有传热效率高,结构紧凑和流体阻力小的特点[1]。当热管换热器运用于较高温度领域时,由于高温,即使在大气压环境下也造成过大的换热器整体热应力。例如墨西哥国立大学太阳能光热发电站中的管式集热器玻璃由于过大变形造成破裂[2]。在低中温领域中,温差的存在即会造成热应力,目前大多数研究方向都在换热器传热性能,缺乏对换热器本身结构稳定的研究[3-4]。本文提出一种热板-热管耦合式高温热管换热器,因此需要对其进行结构热应力分析。

1 高温异型热管换热器结构及工作原理

图1 为太阳能高温集热器示意图,其主要由吸热腔,传热结构和换热腔组成。集热器工作时,太阳能经过CPC 聚光器后在吸热腔形成较高温度场。通过高温异性热管将热量从吸热腔传输至换热腔,载气通过与换热腔热管壁面接触进行对流换热。

太阳能高温集热器的核心部件为中间的高温异性热管,如图2 所示。高温异型热管是由两种不同结构型式的热管,其中一个为平板热管——蒸发段,其二为在平板式蒸发段冷凝侧延伸的圆管式热管——冷凝段耦合而成。其中,平板式热管的底部为蒸发段,上部为冷凝段,中间部分为绝热段。该集热器将相变集热和相变传热进行耦合,缩短了集热和反应之间的热量传递路径,减少了热量损失。

图1 高温热管换热器示意图

图2 高温异型热管结构示意图

2 数学模型建立

2.1 计算模型建立

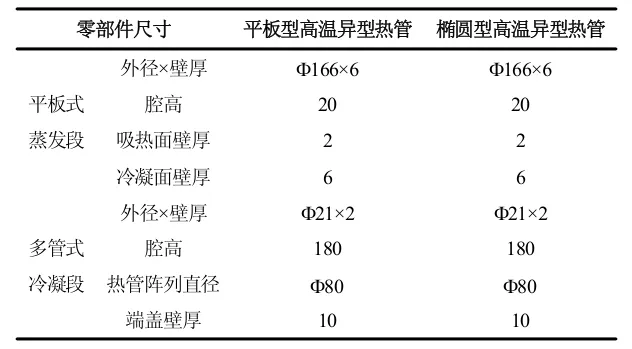

课题组先后研发了两种结构的高温异性热管,为了区分两种热管,按照热管底部结构将平板型式热管称之为平板型高温异性热管,将底部为椭圆型式热管称之为椭圆型型高温异型热管。为了方便计算,构造异型热管三分之一为计算域,如图 3 所示。材料选择310S,其基本参数如表1 所示,尺寸参数见表2。

图3 异性高温热管物理模型

表1 材料性能参数

表2 高温异型热管结构参数(单位:mm)

2.2 控制方程

热应力基本控制方程[5]如下:

1)热应力的广义胡克定律

式中:σxi为xi 方向上的正应力,无量纲;εxi为xi 方向上的应变,无量纲;τxixj为xixj 平面上的切应力,无量纲;y xixj为 xixj 平面上切应变,无量纲;v为泊松比,无量纲;α为线性膨胀系数,m m/(mm·℃);G=E/[2(1+v)]为剪切弹性模量,Mpa;Θ=Σσ xi为体积应力,N/m2;ΔT为温差,℃。

2)位移方程

式中:ui为微元体绕i转动的转角,rad;e=Σε xi为体积应变;β=α(3λl+2G)为热应力系数;λl=Ev/[(1+v)(1-2v)]为拉梅常数;▽2为拉普拉斯算子;Xi单位体积的体积力在坐标轴x i上的分量。

3)连续性方程

2.3 边界条件

图4 为模型边界条件示意图:1)平板吸热面温度设定为800 ℃,腔内压力为钠的饱和蒸气压0.03 MPa。2)换热侧温度定为750 ℃。3)平板式蒸发段壳体外壁默认为绝热面。4)吸热面,绝热面和冷凝面均施加大气压0.1 MPa。5)对称面设为对称约束。

图4 模型边界条件示意图

2.4 网格划分

本文采用六面体网格,划分后平板型封头高温异性热管和椭圆形封头高温异性热管网格数量分别为174300 和 207939,节点数为 700548 和 884899,经过网格独立性验证,误差小于5%。因此采用上述大小对模型进行划分,如图5 所示。

图5 高温异性热管模型网格划分

3 计算结果及分析

首先对两种高温异型热管进行稳态热分析,其温度分布如图6 所示。由图可知,温差主要存在于热管绝热段,热管吸热面与冷凝面温差较小。两种高温热管温度分布相似。

图6 模型的温度场(单位:K)

图7 椭圆型高温异性热管(单位:mm)

图8 平板型高温异型热管(单位:mm)

将 HTCSSHP 温度导入结构分析中,得到HTCSSHP 的形变图,如图7、图 8 所示。可以发现,两种结构热最大形变量处都在管顶部,分别为 3.3 mm和1.9 mm。但由于该出为自由伸缩处,因此大形变量并不会导致较高的热应力。并且两种热管最小形变量都出现在热板最中心。对于椭圆型高温异性热管径向形变和轴向形变占模型形变量为0.7%和1.3%。对于平板型高温异性热管径向形变和轴向形变占模型形变量为0.46%和 0.85%。所设计两种热管形变量皆符合设计要求的5%。

图9 热应力分布(单位:Pa)

根据形变图大致可以推断,热管顶部应力不大,最大应力处一定位于热板处。图9 为热应力分布情况,两种热管最大应力都出现在热板吸热面与热板壳体连接处,分别为115.5 MPa 和49.76 MPa。这主要由于壳体受到热板端盖径向热膨胀的作用,壳体下端的内壁面材料被拉伸,外壁面被压缩,产生较大热应力。但可以发现,吸热面设计为椭圆形封头形式所受应力远远小于平板封头。因此,椭圆型高温异型热管更加适合运用于高温换热器领域。

4 结论

通过本文模拟分析,得出以下结论:

1)两种高温异性热管最大形变在热管上端。椭圆型高温异性热管径向形变和轴向形变占模型形变量为0.7%和 1.3%。平板型高温异性热管径向形变和轴向形变占模型形变量为0.46%和0.85%。

2)椭圆形封头吸热面有利于减少热应力,受力远远好于平板型封头吸热面,在相同条件下,椭圆型高温异性热管最大应力为49.76 MPa,平板型高温异性热管最大应力为115.68 MPa,椭圆型高温异型热管所受应力仅为平板封头一半以内。