二次成型对橡胶颗粒沥青混合料试件压实特性的影响

2020-04-29李章珍窦伟朋樊旭英杜毓成许锦鹏

李章珍 窦伟朋 樊旭英 杜毓成 许锦鹏

(河北建筑工程学院,河北 张家口 075000)

0 引 言

废旧轮胎处理问题是新世纪各国都面临的重大问题,将废旧轮胎破碎成橡胶颗粒掺入沥青混合料中成为处理废旧轮胎的新途径[1-2].由此而形成的橡胶颗粒沥青混合料较普通沥青混合料有很大的差别,主要体现在相比石料而言橡胶颗粒的高弹特性,它的存在改变了混合料内部的接触状况,使原来的石-石接触状况变成石-橡胶-石接触状况,这样使得橡胶颗粒沥青混合料的成型变得比普通沥青混合料更加困难[3].

目前,将废旧轮胎应用于道路工程主要有两种方式:一种是将一定细度的橡胶粉与基质沥青一同搅拌生产出橡胶沥青用于路面铺筑或将橡胶粉作为改性剂直接掺于沥青混合料中;另一种是将废旧轮胎破碎成具有一定形状和粒径的颗粒,用其代替部分细集料,以骨料的形式直接掺于沥青混合料中铺筑路面[4-5].对于把橡胶粉作为改性剂来改性沥青而制成的橡胶沥青及其混合料的研究已经趋于成熟,但是关于利用橡胶颗粒代替部分集料的橡胶颗粒沥青混合料的研究却相对较少.

1 试验简介

1.1 试验材料

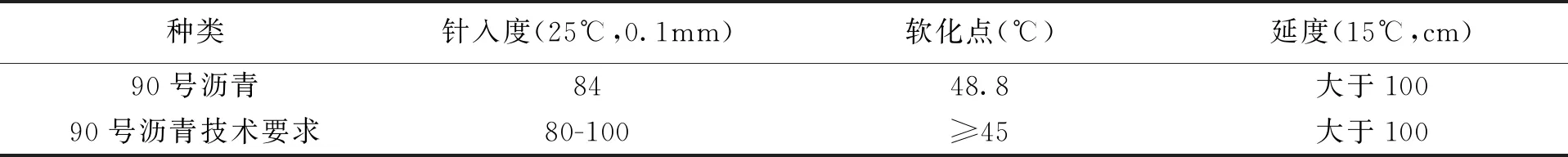

试验所采用的沥青为东海90号A级道路石油沥青,各项技术指标见表1.

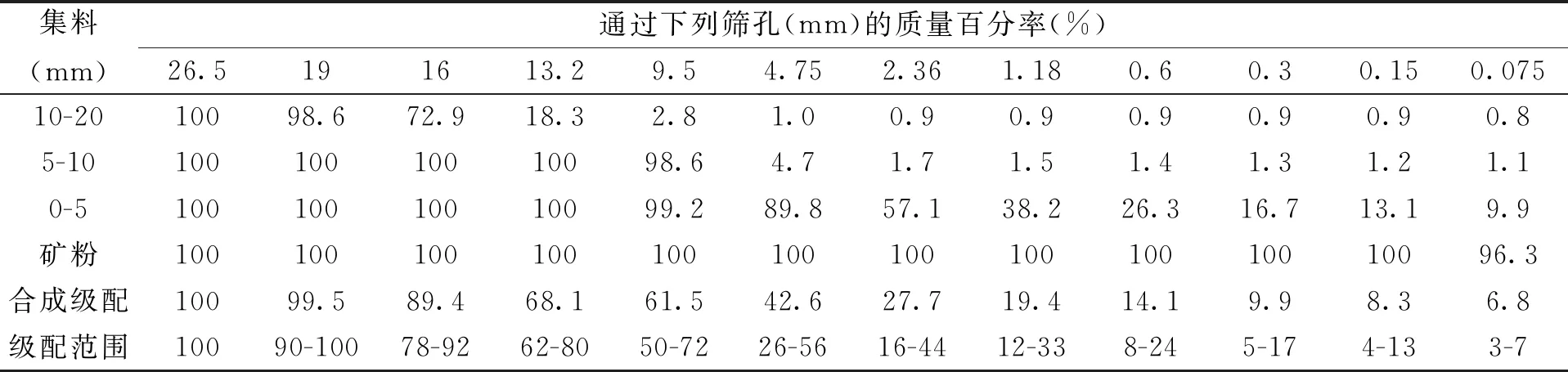

混合料所用粗细集料为坚硬无风化的石灰岩集料,包括10~20mm、5~10mm、0~5mm三挡料;矿粉为石灰岩矿粉.矿料级配范围参照《公路沥青路面施工技术规范》中的密级配沥青混凝土AC-20级配范围,各档料筛分结果及级配范围见表2.

采用由废旧货车轮胎在常温机械剪切方法生产的橡胶颗粒,颗粒粒径选择2.36mm~4.75mm.

表1-1 沥青技术性能

表1-2 各挡矿料级配及合成矿料级配

1.2 试验方法

由于橡胶颗粒的密度与矿料的密度相差较大,橡胶颗粒的密度约为1.15 g/cm3,而矿料的密度在2.5-3.0 g/cm3,如果直接采用等质量替换的方法,一定会使混合料原有级配破坏,造成级配不良的现象,所以替换方式应采用等体积替换的方法.具体置换方法先根据橡胶颗粒掺量按式(1-1)计算需要添加的橡胶颗粒的质量,然后再根据式(1-2)计算被置换的某一档集料的质量[6].根据计算结果按照不同的橡胶颗粒掺量、不同的击实功成型马歇尔试件,击实成型后立刻测量试件的高度h1,在室温下放置不少于12小时后脱模测量试件的高度h2,然后计算马歇尔试件的回弹率.

式中:X—需要添加的橡胶颗粒质量(g)

ρ集料—被置换集料的密度(g/cm3)

ρ橡胶—橡胶颗粒的密度(g/cm3)

A—橡胶颗粒掺量(%)

Y—被置换掉的集料质量(g)

M—原矿质混合料总质量(g)

2 试验结果分析

根据式子1-1、1-2替换矿质混合料中的细集料用拌合机拌和橡胶颗粒沥青混合料(投料顺序:集料—橡胶颗粒—沥青—矿粉),为使橡胶颗粒均匀分散于混合料中,先将集料与橡胶颗粒在拌和锅搅拌30s,再加沥青与矿粉分别搅拌90s;拌和完成后用马歇尔击实仪成型马歇尔试件,计算马歇尔试件的回弹率和空隙率,根据试验结果研究不同橡胶颗粒掺量和不同成型工艺下试件的回弹率和空隙率的变化规律.

2.1 成型方式和橡胶颗粒掺量对沥青混合料马歇尔试件回弹率的影响

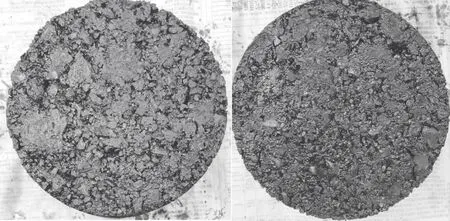

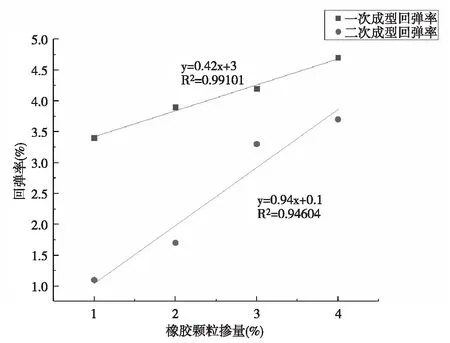

由于橡胶颗粒的高弹特性,会使得橡胶颗粒沥青混合料在成型后发生明显的回弹现象,这种现象使得试验过程中不好控制制作的马歇尔试件的高度,也不利于现实工程中对面层摊铺厚度的控制,所以研究橡胶颗粒沥青混合料的回弹率很有必要.本文选取AC-20级配,沥青用量一定(按照普通沥青混合料下5%油石比的沥青用量),分别对橡胶颗粒掺量为1%、2%、3%、4%的混合料进行试验,试验采用一次成型和二次成型两种方法制作马歇尔试件,一次成型制作方法同普通沥青混合料马歇尔试件的制作方法,二次成型是在一次成型后待试件温度冷却到80℃左右时,再用马歇尔击实仪正反面击实50次.通过试验发现,随着橡胶颗粒的加入,所制作的马歇尔试件的表面相比普通沥青混合料马歇尔试件的表面更加粗糙;通过成型方式发现二次成型的马歇尔试件较一次成型的马歇尔试件表面看着更加平整,如图1所示.橡胶颗粒沥青混合料回弹率试验结果如图2所示.

图1 橡胶颗粒马歇尔试件(左边为一次成型,右边为二次成型)

图2 成型方式和橡胶颗粒掺量对沥青混合料回弹率的影响

从图2可以看出:①不管是一次成型还是二次成型,随着橡胶颗粒掺量的增加,橡胶颗粒沥青混合料马歇尔试件的回弹率也随之增加,两者呈线性关系.②当橡胶颗粒掺量在1%和2%时二次成型可以有效的控制橡胶颗粒沥青混合料马歇尔试件的回弹率;当橡胶颗粒掺量在3%和4%时,成型方式对橡胶颗粒沥青混合料马歇尔试件的回弹率的影响明显减弱.根据图2得出的结论我们可以初步确定在该工艺下橡胶颗粒的最佳掺量在2%以内,超过2%后制作试件的回弹率过高,不利于后期试验进行也不利于实际工程中的应用.

2.2 成型方式和橡胶颗粒掺量对沥青混合料马歇尔试件空隙率的影响

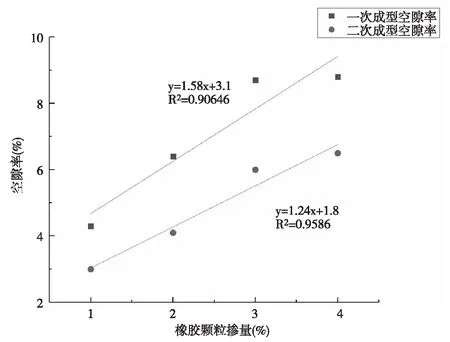

沥青混合料中由于有橡胶颗粒的存在,橡胶颗粒的弹性特征会使混合料在成型过程中会出现难以压实的现象,而沥青混合料试件的空隙率是指压实沥青混合料内矿料及沥青以外的空隙,所以橡胶颗粒的掺加势必会影响沥青混合料试件的空隙率.也可以从侧面说明空隙率的大小可以表征沥青混合料的压实效果.橡胶颗粒掺量和成型方式对沥青混合料试件空隙率的影响试验结果如图3所示.

图3 成型方式和橡胶颗粒掺量对沥青混合料试件空隙率的影响

从图3可以看出:橡胶颗粒沥青混合料试件的空隙率随着橡胶颗粒掺量的增加而增加,而且可以看出二次成型可以减小混合料试件的空隙率;在二次成型下,当橡胶颗粒掺量达到3%时,马歇尔试件的空隙率明显增加,超出规范要求的对普通沥青混合料马歇尔试件空隙率的适用范围(3%-5%),所以橡胶颗粒的掺量应控制在2%左右.

3 结 论

通过对AC-20橡胶颗粒沥青混合料马歇尔试件压实特性的试验研究,得出以下结论:

(1)随着橡胶颗粒掺量的增加,橡胶颗粒沥青混合料马歇尔试件的回弹率和空隙率也随之增加,基本成线性增长.

(2)由图2和图3可以看出,二次成型工艺更有利于橡胶颗粒沥青混合料试件制作,使之所制作的试件更加密实,而沥青混合料的密实程度将直接影响到试件的强度,在相同条件下,密实程度好的材料具有较高的强度,反之则较低.

(3)通过对不同橡胶颗粒掺量、不同成型工艺沥青混合料马歇尔试件压实特性的比较,发现橡胶颗粒的掺量不宜过大,不然会造成成型后试件回弹率过高和空隙率过大的现象,最大掺量不应超过集料质量的2%.