桁架式三维点阵结构的参数化建模与增材制造

2020-04-29梁晓康孙宏波朱瑞灿田彩兰何京文

梁晓康,孙宏波,董 鹏,朱瑞灿,田彩兰,何京文

(首都航天机械有限公司,北京100076)

目前,越来越多的航空航天飞行器采用轻量化、高性能、结构功能一体化的新结构。三维点阵作为一种新型功能结构,具有比刚度高、比强度高、可设计性强等优点,通过优化设计能具备声学、光学、电磁学等方面的特殊性能,在航空航天等领域具有广泛的应用前景。

激光选区熔化成形 (selective laser melting,SLM)技术是利用高能激光熔化处于松散状态的粉末薄层,通过逐层铺粉、逐层熔凝堆积的方式,成形出高致密度的三维零件。针对三维点阵结构的建模及利用SLM制备三维点阵轻量化结构的研究较少,仲梁维等[1]研究了由长方体空间衍生的胞元结构参数化建模方法及其力学性能;刘飞等[2]研究了SLM成形“金刚石晶胞”点阵结构的工艺特点、微观组织和宏观力学表现;贾亮等[3]研究了电子束快速成形法制备十四面体胞元的点阵结构;杨广宇等[4]采用电子束选区熔化成形得到三维点阵/多孔烧结体复合结构,结果表明点阵结构的抗压强度高但韧性差,压缩过程几乎为瞬间脆性溃散。本文主要针对桁架式三维点阵结构进行分析并建立数学模型,提出了基于Creo软件的三维点阵微单元参数化设计方法,采用SLM技术成形不同尺寸的三维点阵结构并进行可行性验证,为三维点阵微单元的建模、设计、成形提供一种新方法。

1 三维点阵结构的参数化建模

1.1 三维点阵微单元数学模型

三维点阵结构一般是由面板、杆件等元素根据一定规律排列构成的空间桁架结构,如octet-truss点阵结构[5]、三维Kagome结构[6-7]、全三角夹芯点阵结构[8]等。本文主要针对“金刚石晶胞”中的体心立方(body-centered cubic structure,BCC)型胞元进行研究,其结构见图1。

图1 BCC型晶胞

对于BCC型晶胞,决定其构型的主特征参数包括:杆元长度C、杆元与水平方向夹角θ、杆径D;次特征参数包括:胞元长L、胞元宽W、胞元高H。根据BCC型晶胞的几何学关系,可得到数学模型:

1.2 三维点阵微单元参数化建模

采用Creo软件进行BCC型三维点阵微单元的参数化设计与建模,过程如下:

(1)建立杆元空间构型基准线

根据金刚石晶胞结构特点,沿晶胞对角线建立杆元空间构型基准线,定义基准线参数为:长度C、与水平面夹角θ,示意见图2。

图2 杆元空间构型基准线

(2)扫描生成杆元

通过“扫描”沿基准线生成杆元,定义杆元参数为:直径D,示意见图3。

图3 生成杆元

(3)阵列杆元

通过对上述杆元进行“阵列”,得到BCC型三维点阵微单元模型,示意见图4。

图4 BCC型三维点阵微单元

(4)创建族表,设计微单元

通过Creo“族表”功能创建BCC型三维点阵微单元库,针对杆元长度C、夹角θ、杆径D设置不同的参数,可得到不同的比表面积(Sv),数据见表1。

表1 BCC型胞元及其比表面积分析

比表面积是指微单元表面积与其体积的比值,将影响三维点阵结构的声、光、电等特性,通过Creo可计算分析不同尺寸胞元的比表面积,为后续三维点阵结构的设计奠定基础。通过计算发现,当杆长、杆径一定时,微单元比表面积随着夹角的增加而减小;当杆径、夹角一定时,微单元比表面积随着杆长增加而减小;当杆长、夹角一定时,微单元比表面积随着杆径增加而减小。同时可看出,杆长、杆径、夹角三个因素中,杆径对比表面积的影响最显著。

1.3 三维点阵结构设计及孔隙率分析

采用Magics软件的点阵结构模块实现三维点阵结构的设计。以20 mm×20 mm×20 mm的立方体为例,在Magics点阵模块中调入前期参数化建模的BCC型胞元,选用该胞元对立方体进行填充,得到点阵化的结构模型见图5。针对杆元长度C、夹角θ、杆径D设置不同的参数,可得到不同的孔隙率(ε),数据见表2,序号与参数同前。

图5 实体点阵化过程

表2 点阵结构及其孔隙率分析

孔隙率是指点阵结构中的孔隙体积与点阵结构所占长方体包络体积的比值,对点阵结构的重量、吸声、吸震性能有着重要影响。通过计算发现,当杆长、杆径一定时,点阵结构孔隙率随着杆元夹角增加而减小;当杆径、夹角一定时,孔隙率随着杆长增加而增大;当杆长、夹角一定时,孔隙率随着杆径增加而减小。同时可看出,杆长、杆径、夹角三个因素中,杆长、杆径对孔隙率的影响较显著。

综合考虑杆长、杆径、夹角对比表面积、孔隙率的影响,定义η为点阵结构的综合几何特性系数,以η表征比表面积和孔隙率两方面特性,可发现η∝C/(D·θ),即在一般情况下,当杆长 C 越大、杆径D和夹角θ越小时,点阵结构的综合几何特性越优。

2 基于SLM的三维点阵结构成形

2.1 成形试验

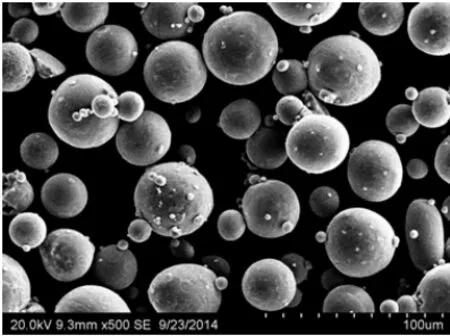

试验材料采用TC4钛合金球形粉末,其成分见表3,粉末形貌见图6;成形基材采用TC4钛合金板材,尺寸为250 mm×250 mm×30 mm。试验前,粉末材料在真空烘干箱内进行处理,以除去吸附在粉末表面的水分;基材表面进行吹砂处理,用干净的绸布蘸取酒精或丙酮擦拭基板上表面,去除吹砂带来的多余粉体。

表3 TC4钛合金粉末成分

图6 Ti-6Al-4V粉末微观形貌

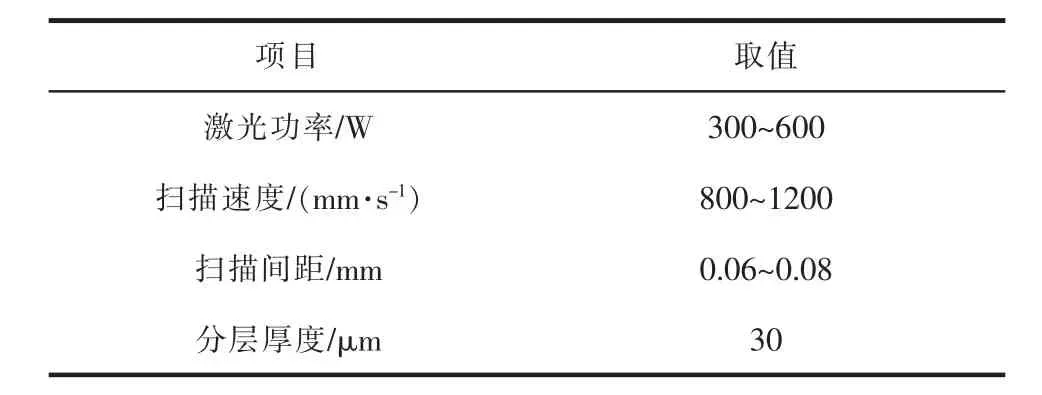

试验设备采用EOS M290型激光选区熔化成形机,主要由光纤激光器、扫描振镜及聚焦系统、刮板铺粉系统、气氛保护系统、控制系统等组成。设备配备的气氛保护系统具有填充惰性保护气体功能,以满足TC4钛合金成形时对H、O、N等气体含量的要求。试验采用的工艺参数见表4。

2.2 成形结果分析

图7是通过SLM成形技术制备的多种胞元尺寸的三维点阵结构,其微观结构见图8。对点阵结构的表面状态进行观察发现,胞元杆存在明显的表面粘粉现象,且下表面粘粉更严重,这主要是因为点阵胞元尺寸较小,尺寸效应更显著[9]。相较于大尺寸块体结构,点阵胞元的导热条件更苛刻,更易导致胞元杆截面轮廓外围未熔粉末的粘结,且胞元杆成形过程中,下表面被导热系数较低的粉床包围,热量累积严重,导致更多的未熔粉末粘结。

表4 试验工艺参数表

图7 SLM成形的点阵结构

图8 胞元杆表面粘粉现象

图9是三维点阵的局部形态,观察点阵结构的成形精度可发现,三维点阵存在局部变形情况,且主要集中于试样边缘位置。图10是三维点阵SLM成形过程中的应力与变形分布模拟情况,发现应力与变形均呈周期性分布,且存在以下特点:①在杆元交叉部位存在较大的应力集中,且呈现周期性分布;②三维点阵与基材接触部位的应力较大,这主要是由于基材温度较低,在成形点阵结构的底部几层时,存在较大的温度梯度,同时胞元杆与基材形成了尖角结构,导致点阵底部与基材接触部位应力累积严重,但由于基材的拘束作用,点阵结构与基材接触部位变形量并不显著;③点阵结构的边缘部位变形较大,这主要是由于边缘位置的杆元受到的拘束力较小,在应力作用下易产生变形。

图9 三维点阵局部变形情况

图10 三维点阵应力与变形分布

3 结论

本文提出了基于Creo的三维点阵胞元参数化设计方法,建立了体心立方胞元库,得到以下结论:

(1)点阵结构综合几何特性系数 η∝C/(D·θ),即一般情况下,当杆长C越大、杆径D和夹角θ越小时,点阵结构的综合几何特性越优。

(2)SLM成形TC4三维点阵结构的应力与变形均呈周期性分布现象,点阵与基材接触部位存在较大应力累积,点阵结构边缘位置存在局部变形。