位于水陆交界处的锁口钢管桩围堰设计与施工

2020-04-27蔡晓男张文渊

蔡晓男,张文渊

(中交三航局第二工程有限公司,上海 200122)

引 言

施工围堰是在水域修建的临时性围护结构,其作用是防止水土进入建筑物的修建区域,以便在围堰内进行施工。常见的施工围堰包括:土石围堰、钢板桩围堰、钢套箱围堰、锁口钢管桩围堰、双壁钢围堰等。其中,锁口钢管桩围堰具有施工速度快、整体稳定性强、回收利用率高、平面布置灵活等优点,近年来在桥梁水下基础工程中应用广泛。

江苏连盐高速灌河大桥索塔承台施工采用工字型锁口钢管桩围堰,止水效果好,实现了堰内干施工条件[1]。大西客专晋陕黄河特大桥主墩深水基础在综合比选钢板桩围堰、双壁钢围堰、锁口钢管桩围堰三种技术方案后,提出采用方型锁口钢管桩围堰以满足施工便捷、安全、高效[2]。程金泉对近海水下基础钢管桩围堰进行了有限元分析,提出围堰迎风浪侧应采用组合钢管桩,并对打桩顺序、合拢方式等施工技术进行说明[3]。吴亮秦等利用ANSYS建立有限元模型分析锁口钢管桩围堰的受力性能,特别是分析封底混凝土对围堰整体受力与抗浮的影响[4]。彭常青等从基础理论方面系统论述软土地基钢管桩围堰的计算指标与计算方法,尽可能减少经验或半经验的主观设计与施工[5]。王寅峰等对武汉青山长江公路大桥南主墩锁口钢管桩围堰进行结构设计,并利用Midas软件分析围堰整体及局部受力,结果表明各项指标满足规范要求[6]。本文以湘潭杨梅洲大桥22#主墩为例,结合当地的水文地质条件,探究锁口钢管桩围堰的设计、验算、施工全过程,旨在为同类工程提供参考和借鉴。

1 工程概况

湘潭杨梅洲大桥全长2 129.04 m,主跨采用658 m双塔混合梁斜拉桥,西边跨210 m,东边跨240 m,引桥采用55 m、30 m跨预应力混凝土连续箱梁。其中,河西侧22#主塔位于水陆交界处总高度181 m,河东侧23#主塔位于水域总高度184.68 m,主塔承台为直径36 m、厚8 m的圆形结构,基础为24根直径3 m的钻孔灌注桩。

图1 锁口钢管桩围堰结构示意

22#主墩施工采用φ1 000锁口钢管桩围堰(阴口φ159钢管,阳口I22a工字钢)作为围护结构,围堰直径40 m,钢管桩底高程10.0 m,顶高程36.0 m(当地持续洪水位35.5 m)。其中,第一道至第三道围檩均为2H400×400,围檩主支撑为φ1 000×10 mm,短支撑为φ609×10 mm,其余辅助斜撑为2[32b。锁口钢管桩围堰布置见图1。

3 受力计算

3.1 施工工况

22#主墩锁口钢管桩围堰顶高程为36.0 m,计算顶高程为33.0 m,围堰底高程为10.0 m,承台底高程为19.0 m,坑底高程为18.0 m,具体施工工况如下:

工况一:拼装第一层围檩和内支撑后,基坑内开挖至27.0 m高程;

工况二:拼装第二层围檩和内支撑后,基坑内开挖至22.0 m高程;

工况三:拼装第三层围檩和内支撑后,基坑内开挖至18.0 m高程。

3.2 模型建立与加载

根据《建筑基坑支护技术规程》(JGJ 120-2012),挡土结构采用弹性支点法模拟,结构重要性系数取1.1,地面附加荷载取值20 kN/m,利用理正岩土计算各土层主动土压力(其中砂性土水土分算,粘性土水土合算)。

根据钢管桩围堰的结构形式建立MIDAS整体模型,底部采用滑动绞支座,锁口钢管桩与土接触部分均采用弹性连接,外侧加载主动土压力。加载整体模型如图2。

图2 22#主墩钢围堰计算结构模型

3.3 计算结果

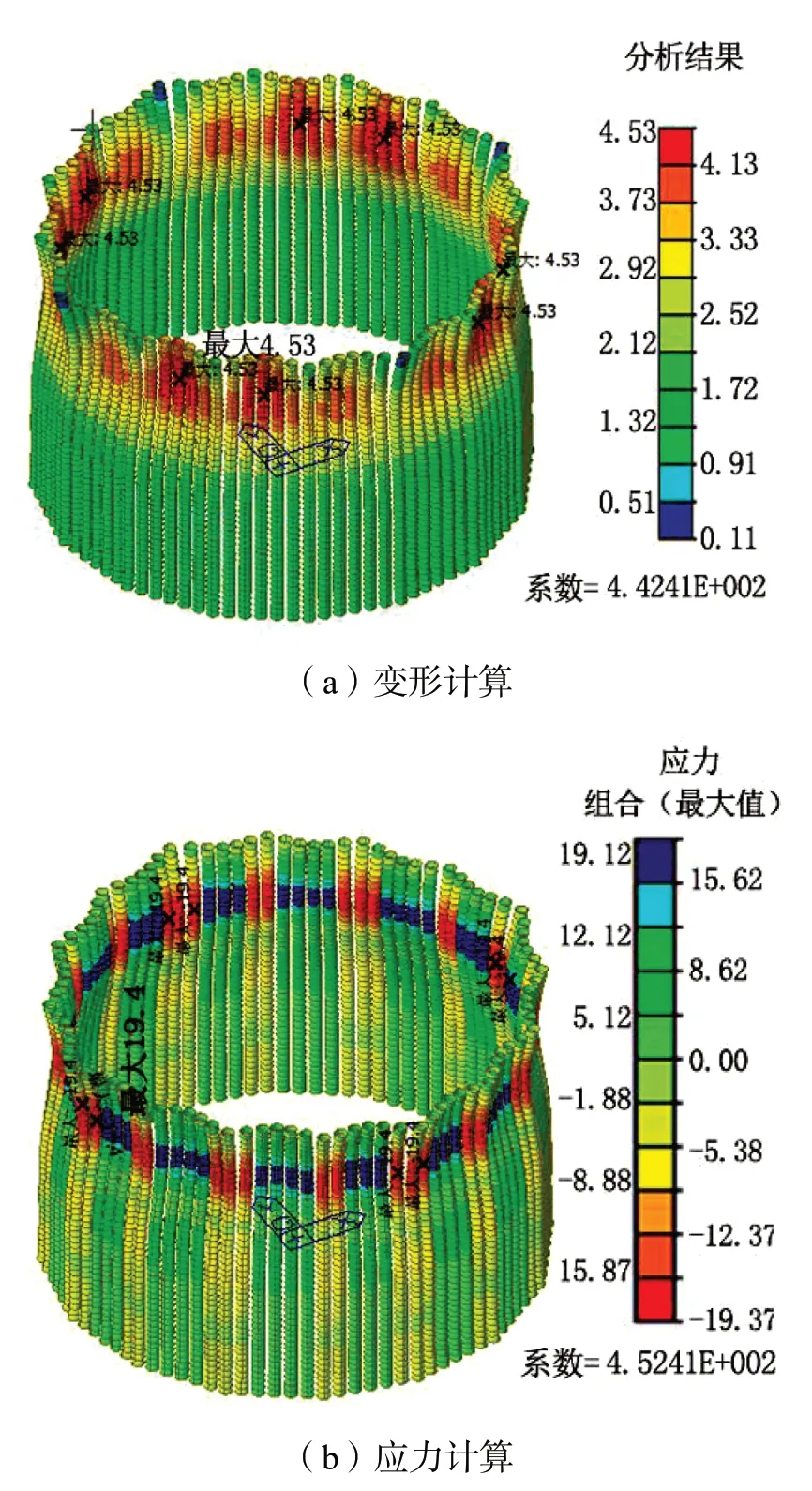

1)工况一:拼装第一层围檩和内支撑后,基坑内开挖至27.0 m高程。

钢管桩最大变形、最大应力位于第一层围檩主支撑支点位置,分别为4.53 mm和19.12 MPa(<[σ]=215 MPa),满足要求。

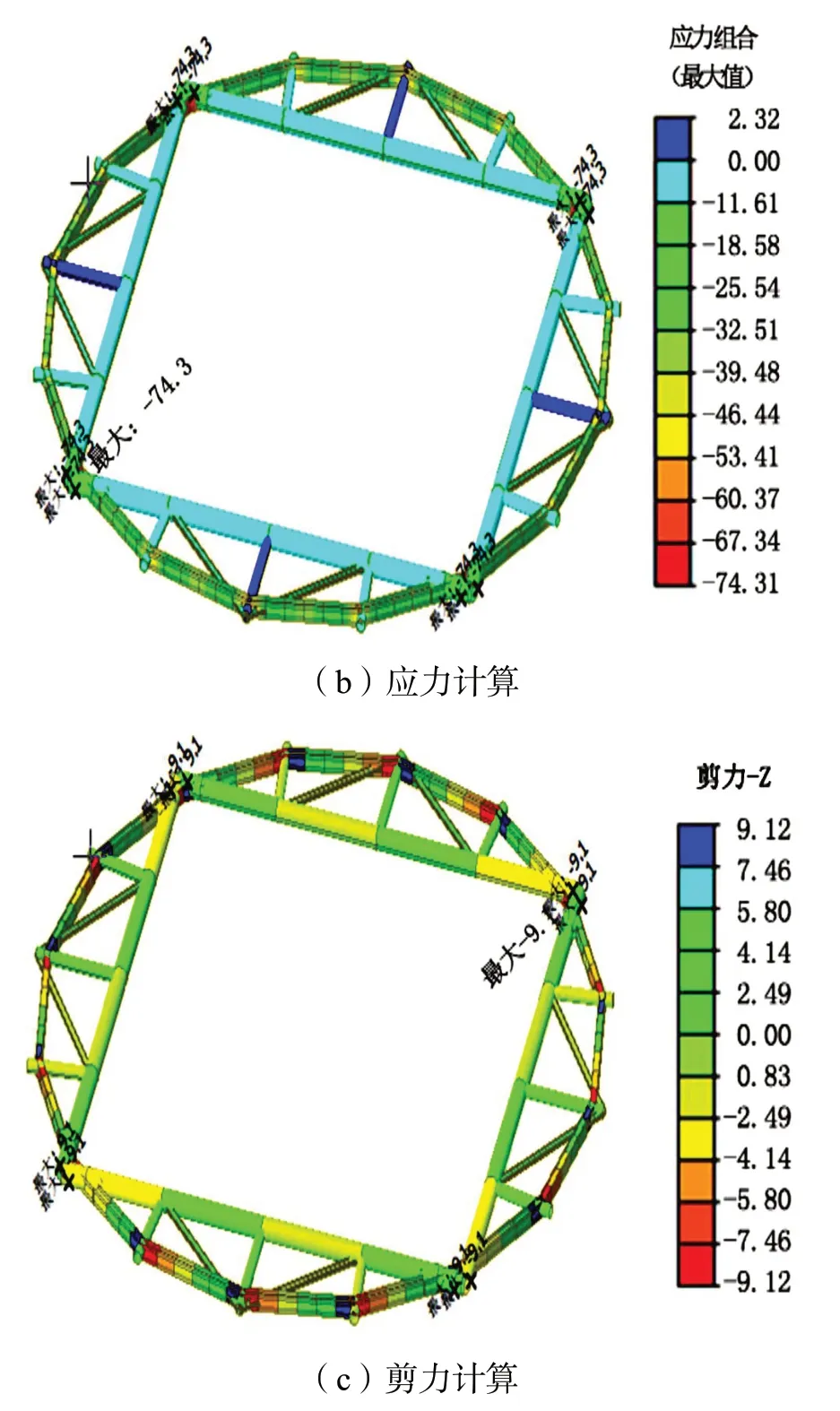

图3 锁口钢管桩验算(工况一)

内支撑最大变形位于第一层围檩短支撑围檩位置,为3.96 mm(<[f]=2 626/400=6.565 mm);内支撑最大应力、最大剪力位于第一层围檩主支撑支点位置,分别为74.3 MPa(<[σ]=215 MPa)和9.12 MPa(<[σ]=125 MPa),满足要求。

图4 内支撑验算(工况一)

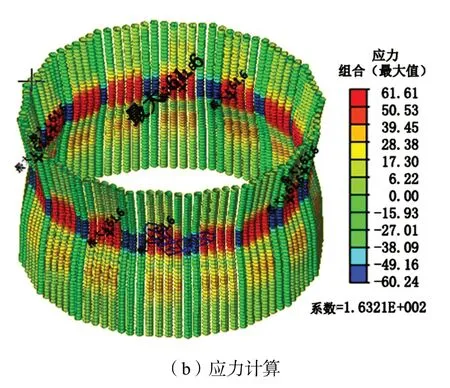

2)工况二:拼装第二层围檩和内支撑后,基坑内开挖至22.0 m高程。

钢管桩最大变形、最大应力位于第二层围檩主支撑支点位置,分别为12.56 mm和61.61 MPa(<[σ]=215 MPa),满足要求。

图5 锁口钢管桩验算(工况二)

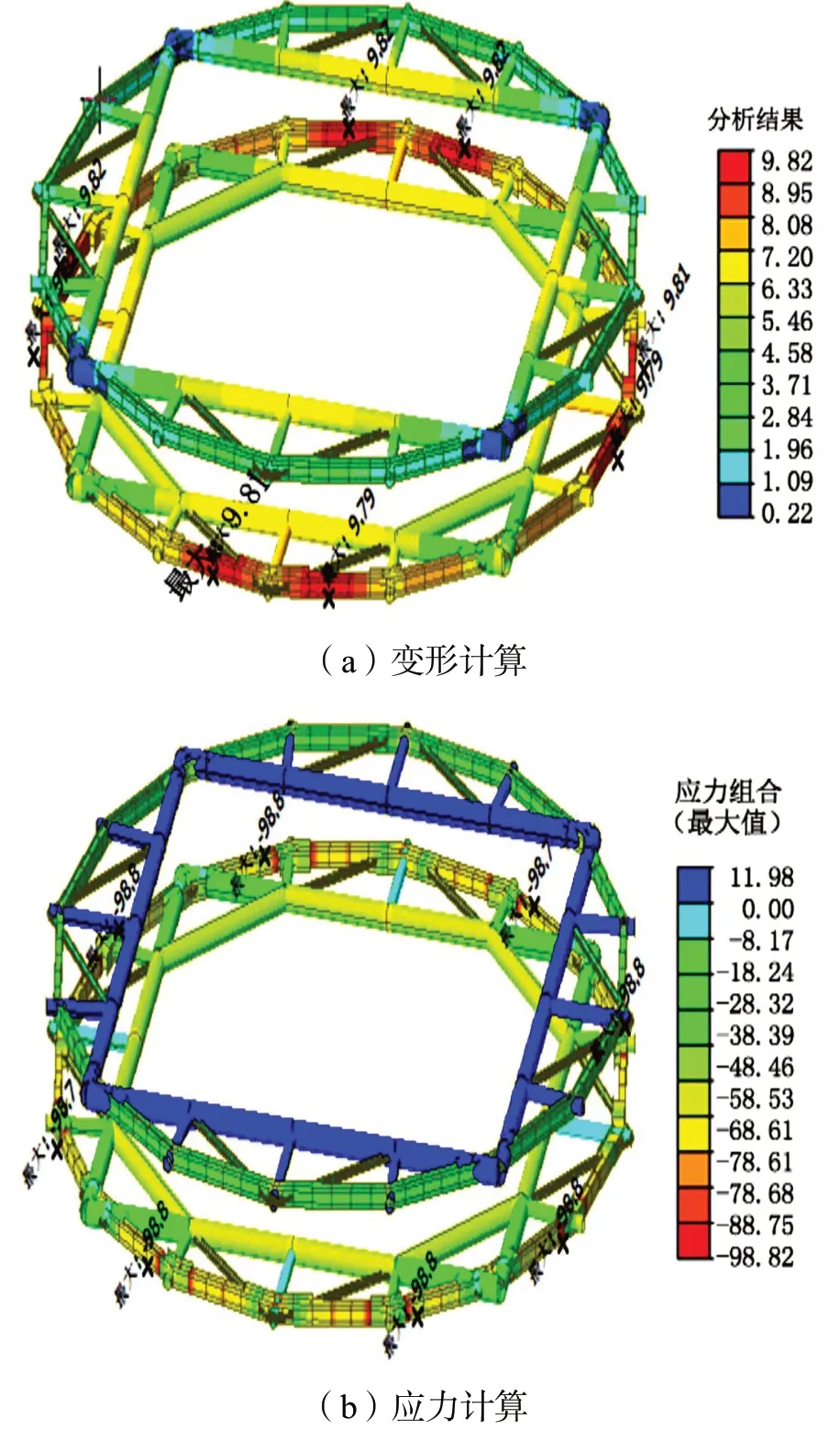

内支撑最大变形位于第二层围檩短支撑围檩位置,为9.82-7.20=2.62 mm(<[f]=2 626/400=6.565 mm);内支撑最大应力、最大剪力位于第二层围檩主支撑支点位置,分别为98.8 MPa(<[σ]=215 MPa)和18.8 MPa(<[σ]=125 MPa),满足要求。

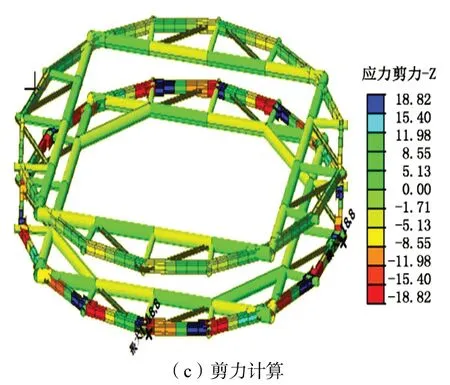

图6 内支撑验算(工况二)

3)工况三:拼装第三层围檩和内支撑后,基坑内开挖至18.0 m高程。

钢管桩最大变形、最大应力位于第三道围檩主支撑节点位置,分别为23.58 mm和117.1 MPa(<[σ]=215 MPa),满足要求。

图7 锁口钢管桩验算(工况三)

内支撑最大变形位于第三层围檩短支撑围檩位置为4.05 mm(<[f]=2 626/400=5.565 mm);内支撑最大应力位于第三层围檩短支撑围檩位置为189.9 MPa(<[σ]=215 MPa);最大剪力位于第三层围檩主支撑节点位置为36.7 MPa(<[σ]=125 MPa);满足要求。

图8 内支撑验算(工况三)

4 锁口钢管桩施工

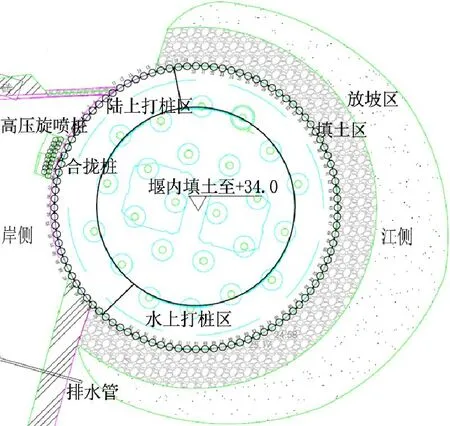

根据施工现场的水陆区位,锁口钢管桩施工分为水上打桩区和陆上打桩区,如图9所示,水上打桩64根,陆上打桩36根,累计100根。

图9 施工现场平面布置

水上打桩采用100 t起重船搭配APE200-6振动锤,利用导向架顺圆弧单向逐根打设,直至水域锁口钢管桩全部打完。陆上打桩采用120 t履带吊搭配APE200-6振动锤,顺圆弧对向逐根打设,最后十根桩应根据桩位偏差及时调整,保证顺利闭合。并且在闭合桩位施作两排高压旋喷桩,桩径800 mm,桩中心间距600 mm,桩顶高程33 m,桩底高程10 m,桩长23 m,共计19根。

图10 22#索塔围堰施工BIM模拟

4.1 施工中存在的问题

依据上述方案进行施工遇到如下问题:

1)地质条件复杂,圆砾层平均厚度8 m,施工工效慢,局部沉桩困难;

2)施工区域为饮用水一级保护区和野鲤国家级水产种质资源保护区,环保要求高,锁口处禁止使用混合物油膏,沉桩阻力大。

3)锁口钢管桩设计待优化,阴阳锁口对接不方便。

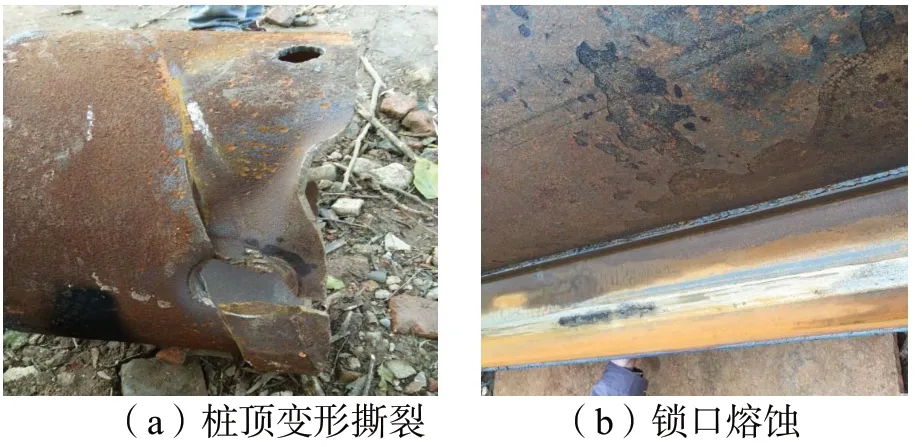

受深厚圆砾层的影响,钢管桩沉桩困难,出现桩顶变形、撕裂、断裂等情况。由于禁止使用混合物油膏,阳口I22a工字钢因摩阻力过大出现熔蚀、撕裂等情况,如图11所示。施工初期,锁口钢管桩的施工工效平均为1根/天,沉桩过程预计需要100天,不满足节点工期要求。

图11 锁口钢管桩施工损坏现象

4.2 解决方案

针对上述问题,施工单位提出如下应对措施:

1)在锁口钢管桩内外侧分别设置1道高压水管,管径32 mm,出水压力控制在4 MPa。同时,为防止沉桩过程中水管堵塞,端部做90°转角,并焊接保护钢板。施工时,依靠高压水的桩周冲刷作用,加快沉桩速度。同时,在桩顶40 cm处进行局部加强,防止桩顶变形。

2)在锁口处采用喷淋措施,降低沉桩摩阻力。

3)优化阴阳锁口设计,阴口φ159钢管做45°坡脚,端头封堵;阳口I22a工字钢做45°坡脚。并且为方便对接,在阴口处做V形切口。

图12 22#主墩锁口钢管桩围堰施工现场

4.3 效果检查

采取上述优化措施后,沉桩工效显著提高。平均每天沉桩4~7根,理论作业时间25天,节约工期75天。同时,经济效益凸显,节约机械设备费94万元,节约人工费10.9万元,累计节约费用104.9万元。

5 结 语

论文根据湘江杨梅洲大桥22#主墩的区位特征和土质参数,设计锁口钢管桩围堰以满足桥墩承台的施工要求。围堰直径40 m,顶高程36.0 m,底高程10.0 m,围护结构采用φ1 000锁口钢管桩并设三道内支撑。在此基础上,利用理正岩土和Midas Civil分析锁口钢管桩围堰与周边土体的相互作用,计算结果满足规范要求。最后,结合现场施工条件,说明沉桩过程中遇到的问题、采取的措施。结果表明:工艺优化后,沉桩效率提高4~7倍,缩短理论工期75天,节约施工成本104.9万元。综上所述,论文对水陆交界处锁口钢管桩围堰的设计、验算、施工提供了整套解决方案,对类似工程的实施具有一定的借鉴参考价值。