DMAIC方法在降低高压油泵泄压阀打开压强测试不良率方面的应用

2020-04-27李卓明

李卓明

(德尔福(上海)动力推进系统有限公司,上海 200131)

某款高压油泵是第二代高压油泵产品,相比第一代产品,具有供油压力高、供油压力平稳[1]、密封性能好等特点。但由于其泄压阀打开压强比第一代油泵高,通常可以达到350 bar以上,因此该型号油泵的制造过程具有一定的复杂性和不稳定性。长期以来,该款高压油泵的泄压阀打开压强测试不良率一直无法降低,这无疑大幅增加了生产成本。对此,本文引入六西格玛的DMAIC方法对该质量问题进行系统性分析并提出了解决方案。DMAIC是由定义(define)、测量(measure)、分析(analyze)、改进(improve)、控制(control)[2]5个阶段构成的过程改进方法,一般用于对现有流程的改进,包括制造过程、服务过程以及工作过程等。

1 定义阶段及测量阶段

在定义阶段,最重要的步骤之一是定义输入因子X和输出因子Y。在该质量问题中,首先定义输出因子Y为高压油泵泄压阀打开压强。该性能参数是评判当发动机油轨内油压过高时,油泵能否及时打开泄压阀以降低系统内的压力,从而保证系统安全[3]。它是利用EOL设备对油泵进行油压测试而得到的。具体测试原理是,利用EOL设备在油泵出油口端将测试油液冲入形成密闭空间,然后增大油压直至打开泄压阀,同时记录该瞬时油压的压强。明确了输出因子Y后,利用SIPOC图和鱼骨图从泄压阀安装、出油阀安装以及泄压阀打开压强测试的工艺过程中找到输入因子X,共计18个,主要包括泄压阀压装精度不足、泄压阀弹簧弹性系数测量不准确、出油阀组件压入力过大、泄压阀打开压强测试油温有波动等。

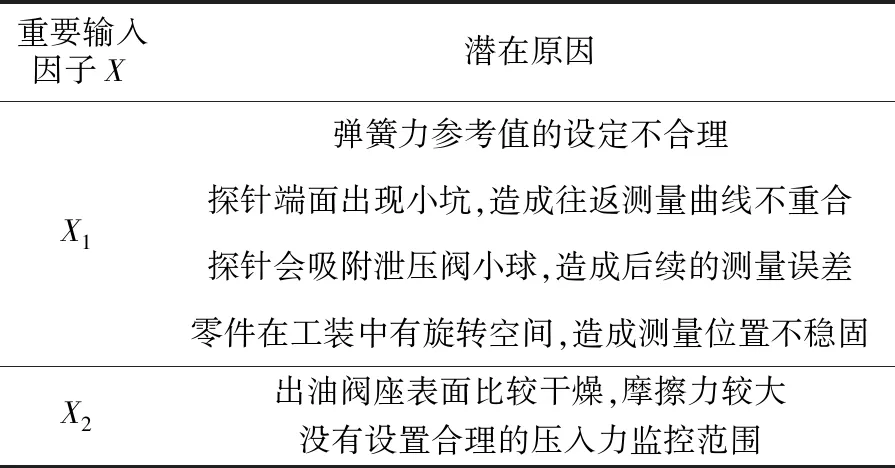

在测量阶段,首先需要对输出因子Y的测量系统进行测量系统分析(MSA)。重复性和再现性(R&R)报告显示,贡献比、变异比、公差比和明显分类数均满足良好测量系统的要求,表明Y的测量结果真实可信。然后对现阶段的输出因子Y进行过程能力分析,由概率图可知,概率值P>0.05,表明Y呈正态分布,而且统计过程控制(SPC)图上显示目前加工流程也处于稳定状态,但过程能力指数(CPK)只有0.61,表明其过程能力不足。为了探寻导致其过程能力不足的原因,利用流程变量图、因果矩阵、潜在失效模式及后果分析(FMEA)筛选全部的输入因子,最后根据柏拉图找出影响Y的两个重要输入因子,即泄压阀弹簧弹性系数测量不准确(X1)和出油阀组件压入力过大(X2),并明确了这两个重要输入因子的潜在原因,见表1。

表1 重要输入因子的潜在原因

2 分析阶段

首先,对输入因子X的测量系统进行测量系统分析。由于X2的测量系统是伺服压力机,已经通过了力/位移的标定,因此本文只对X1的测量系统进行分析。重复性和再现性报告中显示,贡献比大于1%,变异比和公差比均大于10%,因此该测量系统的精度偏低,需要进一步优化。实际生产中发现泄压阀弹簧弹性系数在测量过程中主要存在以下问题:探针端面出现小坑、探针会吸附泄压阀小球以及零件在工装中有旋转空间。因此,优化方案以解决上述问题为主,包括:1)把探针头部改为锥面结构。这样不仅可以减小受力,避免长时间使用后损坏针头,其锥面也具有泄压阀小球的定位功能,可以提高测试位置精度。2)把探针内部做成通孔结构,并在设备上增加气源,在每次测量完成后向探针中心孔内通气,避免由于泄压阀小球吸附在探针端面上而造成测量不准确。3)将下工装中的零件定位弹簧换成弹性更大的弹簧以增加测量时泵体位置的稳固性。优化后再次进行测量系统分析,结果显示其贡献比、变异比、公差比和明显分类数均满足良好测量系统的要求,表明该测量系统的测量结果真实可信。图1为优化前后X1测量系统的R&R报告。

在验证了X的测量系统之后,就需要运用多变异分析的手段来寻找Y的关键输入因子。多变异分析[4-5]是分析工序过程质量特征值变异规律的一种重要方法,旨在找出制造过程中的可控及不可控输入因子对Y的影响,为明确关键输入因子提供统计学依据。其中不可控的噪声因子[6-7]尤其需要重视,因为这些噪声因子的变异会长期或不定期地影响流程目标值和变异的大小,导致整个流程不稳定。

本文分别从测试班次、测试温度和测试设备三方面进行噪声因子分析,逐一排查这三大噪声因子对Y的影响。首先分析不同测试班次对Y的影响。通过双方差F检验及双样本T检验,发现概率值P>0.05,因此判断不同测试班次不会影响Y。然后分析不同测试温度对Y的影响。通过双方差F检验及双样本T检验,发现概率值P>0.05,因此判断不同测试温度也不会影响Y。最后分析不同测试设备对Y的影响。通过等方差检验及方差分析,发现概率值P<0.05,因此判断不同测试设备会影响Y。根据统计得到了4台设备的测试均值分别是:EOL 1-1为403.5 bar;EOL 1-2为402.2 bar;EOL 2-1为407.7 bar;EOL 2-2为403.3 bar。其中最大的测试均值为407.7 bar,其余3台设备的测试均值误差都在1 bar左右,基本相当。因此,在EOL 2-1的测试程序中设置偏置值为-5bar以解决该噪声因子对Y的影响。图2为三大噪声因子的假设检验分析图。

图1 优化前后X1测量系统的R&R报告

图2 三大噪声因子的假设检验分析图

在分析可控输入因子时,从测量阶段筛选出的两个重要输入因子入手,逐一排查各个重要输入因子对Y的影响。

首先分析X1对Y的影响。由于X1中的弹簧弹性系数只是设备的一个过程输出参数,而其最终输出参数是弹簧力,因此利用回归分析的方法研究泄压阀弹簧力和泄压阀打开压强之间的相关性。通过回归分析发现决定系数R2为50.4%,且概率值P<0.05,表明泄压阀弹簧力和泄压阀打开压强之间有相关性,会影响Y。另外,根据拟合方程计算得出,当Y=400 bar时(400 bar是该型号油泵泄压阀打开压强的工艺规格中值),弹簧力Fs=50.1 N,而目前实测的弹簧力均值为50.3 N,由于弹簧力均值的实测值已经很接近拟合理论值,因此可以排除由于弹簧力均值过大或过小对打开压强的影响。在此基础上,继续研究X1对泄压阀弹簧力的影响。由于泄压阀弹簧弹性系数是利用弹簧力参考值和力/位移测量曲线计算得出的,该参考值会直接影响弹性系数测量的准确性,因此在多变异分析中,可以把弹簧力参考值作为X1的替代因子继续分析。通过等方差检验发现概率值P<0.05,因此判断泄压阀弹簧力参考值会影响泄压阀弹簧力。由于之前已经证明泄压阀弹簧力和泄压阀打开压强之间有相关性,因此判断泄压阀弹簧力参考值也会影响Y,即X1也会影响Y。图3为X1对Y的回归分析及等方差检验图。

图3 X1对Y的回归分析及等方差检验图

然后分析X2对Y的影响。由于发现有些泄压阀打开压强测试不良件的泄漏测试也不合格,因此通过卡方检验的方法研究泄漏值与泄压阀打开压强之间有否相关性。通过卡方检验发现概率值P<0.05,表明泄漏值与泄压阀打开压强之间有相关性,会影响Y。在此基础上,继续研究X2对泄漏值的影响。通过第一次卡方检验发现概率值P<0.05,表明压入力与泄漏值之间有相关性,再通过第二和第三次卡方检验,明确了两者相关性成立的前提条件是压入力Fp≥3.5 kN。由于之前已经证明泄漏值与泄压阀打开压强之间有相关性,因此判断X2也会影响Y。

经过分析阶段的科学验证, 排除了噪声因子的干扰后发现,对Y有影响的关键输入因子的确是泄压阀弹簧弹性系数测量不准确(X1)和出油阀组件压入力过大(X2),后续将对这两个关键输入因子进行改善。

3 改善阶段及控制阶段

在改善阶段,首先对关键输入因子X1进行改善。将X1分别设定为5个不同的水平再次进行方差分析,分别为:15 N和20 N、15 N和25 N、10 N和25 N、10 N和30 N、5 N和30 N。通过观察各个水平的标准差大小来选择最佳设置值。最后发现泄压阀弹簧力参考值5 N和30 N的标准差为0.298,是5个水平中最小的,因此将5 N和30 N作为弹簧力参考值的最佳设置值。

然后对关键输入因子X2进行改善。由于在分析阶段中已经证明了压入力与泄漏值之间的相关性成立的前提条件是压入力Fp≥3.5 kN,因此为了消除压入力对Y的影响,设定出油阀组件压入力的控制范围为1.5 kN≤Fp<3.5 kN。但是,鉴于目前出油阀组件压入力的过程能力较低,缩小控制范围一定会造成大量不合格品产生,为此计划通过添加出油阀组件表面润滑剂、优化压头等措施降低出油阀组件压入力并提高其过程能力,同时建立了一个三因子两水平的试验设计(DOE)来寻找这些工艺参数的最佳设置值。通过分析发现,烘干时间和润滑剂用量是影响压入力过程能力指数的最主要的两个因子,且这两个因子之间有一定的交互作用,但作用并不明显。此外,通过观察等值线图和回归方程得出,当润滑剂用量为15 mL/1 000个组件、烘干时间为1 h、压头内径为6.2 mm时,压入力的过程能力指数最大。因此,该工艺参数的组合为最佳设置值。图4为影响因子的效应柏拉图及等值线图。

图4 影响因子的效应柏拉图及等值线图

在控制阶段,运用统计过程控制方法对以上关键输入因子所涉及的制造过程进行趋势监控,即根据改善后稳定期内所积累的数据计算出统计过程控制的上下控制线,并通过每班抽样记录形成趋势图予以长期跟踪,保持良好的改善效果。

4 结束语

本文运用六西格玛的DMAIC方法研究并解决了某款高压油泵泄压阀打开压强测试不良率高的问题。实际生产数据表明,改善后泄压阀打开压强测试的过程能力指数提高了85.2%,不良率降低了75.5%。因此,该研究成果不仅在降低第二代高压油泵泄压阀打开压强测试不良率方面积累了宝贵的经验,同时也为类似质量问题的解决提供了可靠的指导依据,在后续的工程应用中具有良好的推广价值。