生物质Fe-Ce/白云石催化剂催化气化试验研究

2020-04-27牛永红刘琨琨蔡尧尧李义科王文才

牛永红 刘琨琨 蔡尧尧 李义科 王文才

(1.内蒙古科技大学能源与环境学院, 包头 014010; 2.内蒙古科技大学矿业研究院, 包头 014010)

0 引言

生物质具有原料种类丰富和规模适应性强的特点,是很多化工材料、产品和特种化学品的宝贵资源[1-4]。生物质的分布式开发利用和可燃固体废弃物的有效处理,可部分替代化石能源,推进降能降排,助力实现可持续发展。生物质蒸汽催化气化技术能够将生物质转化为清洁燃气或化工合成原料,具有操作简单、经济易得等特点。但廉价矿石催化的生物质蒸汽气化存在生产能耗大、产气品质调节难、催化剂强度低、易积碳、活性和选择性差等问题[5-6]。

国内外很多学者采用添加催化剂助剂和催化剂载体来提高催化活性、机械强度和抗磨损能力[7-9]。文献[10]以煅烧处理后的白云石、CaO、MgO为载体,制备了负载型镍基催化剂, CeO2的改性促进了金属镍在催化剂表面的分散, 加强了镍与载体的相互作用, 提升了催化剂的低温催化活性。文献[11]研究发现,Fe-Ce/橄榄石催化剂焦油去除率可达90%以上,催化剂在气化过程中具有较强的热稳定性以及抗积碳性能。文献[12]向白云石粉末中加入Fe2O3进行改性,焦油转化率有所提高,但催化剂寿命、稳定性没有得到明显改善。文献[13]研究发现,Ni-Fe双金属催化剂强度提高了21%,催化剂平均孔径大于50 nm,焦油裂解转化率提高;Ni-Fe合金增大催化剂平均孔径,有利于焦油分子吸附在活性中心,增强催化剂物理强度,有效缓解了催化剂磨损问题。文献[14]发现,Fe含量增加有利于提高焦油转化率,增强催化剂裂解活性;若过量会覆盖催化剂活性中心,则导致催化剂活性下降。文献[15]发现,铁掺杂到氧化铈中可形成铁铈固溶体(Fe-O-Ce结构),使得催化剂活性提高,活化能降低。

本文以廉价易得的白云石为载体,利用浸渍法通过负载Fe、Ce双金属提高助剂在载体表面的稳定性和分散性,使用钙基膨润土和胶黏剂硅酸钠增加复合催化剂的机械强度,制备Fe-Ce/白云石复合催化剂。在此基础上,采用制备的催化剂进一步展开其对松木棒的催化气化试验研究,考察其生物质气化催化能力,以期得到一种制备工艺简单、高效廉价的生物质催化剂,为进一步完善生物质气化技术提供理论与试验依据。

1 材料和方法

1.1 试验原料与催化剂制备

采用包头市某加工厂的松木屑为生物质原料,采用KL120型造粒机(河南巩义制造厂)造粒成型为棒状的密实结构。催化气化试验时,选取长约20 mm的松木棒为试验对象。对松木原料进行元素和工业分析,各元素和组分的质量分数分别为:C质量分数50.54%、H质量分数7.08%、O质量分数41.11%、N质量分数0.15%、S质量分数0.57%,挥发分质量分数82.29%、固定碳质量分数17.16%、灰分质量分数0.62%。

将白云石(白云石化学成分[16]:Na2O质量分数 0.21%、MgO质量分数22.02%、Fe2O3质量分数0.18%、SiO2质量分数1.2%、Al2O3质量分数0.5%、CaO质量分数30.5%、K2O质量分数0.21%)粉碎、筛分,称取一定数量120目左右的白云石颗粒备用。分别称取一定量的硝酸铁和硝酸铈(山东济宁镧系化工)混合溶于去离子水中,均匀混合后加入载体白云石颗粒在常温(25℃)下浸渍24 h,放入干燥箱中干燥12 h,将干燥后的催化剂与钙基膨润土按质量比3∶2混合,并加入一定浓度的胶黏剂(质量分数为35%的硅酸钠溶液,硅酸钠为天津市天达净化材料精细化工厂生产),搅拌均匀后挤压,拉条再造粒。在立式加热炉800℃下煅烧3 h,制成总负载量为10%,Fe2O3和CeO2负载量分别为0、10%,2%、8%,4%、6%,5%、5%,6%、4%,8%、2%,10%、0共7种催化剂样品,分别表示为样品Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ、Ⅶ,自然冷却至室温(20℃)备用。

1.2 试验装置和试验方法

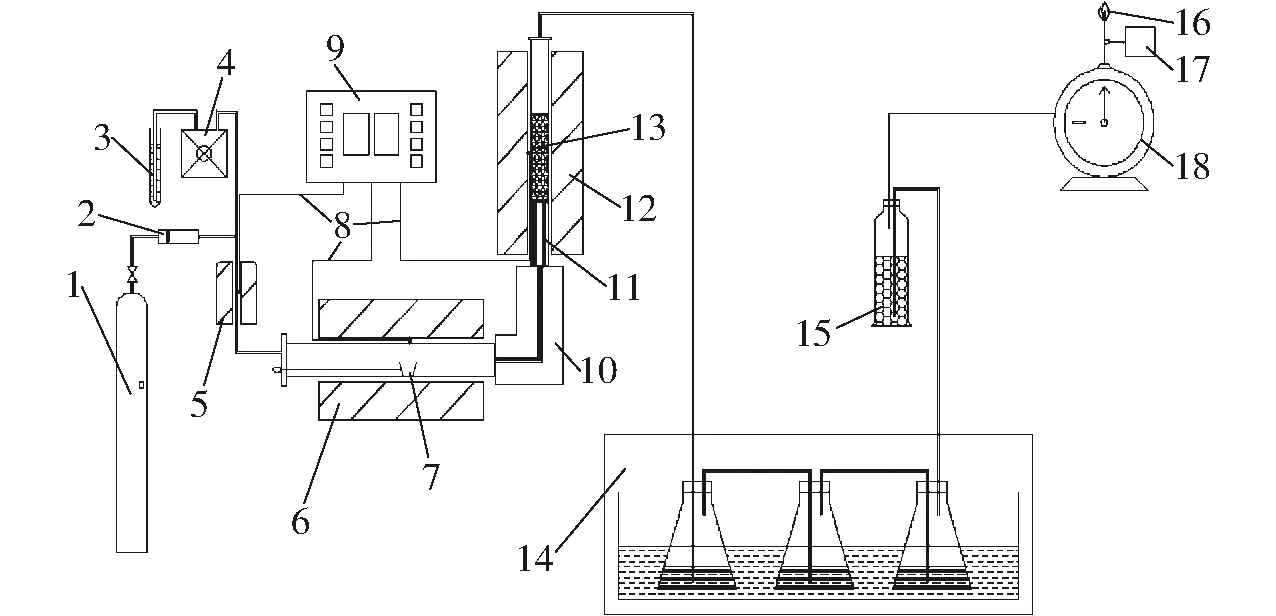

试验采用自行搭建的生物质高温蒸汽气化试验平台,如图1所示,包括:温控及电控装置、高温蒸汽发生装置、生物质气化催化反应装置、气体净化装置及其采集装置。试验开始前通入氮气,作为载气与保护气对试验平台进行安全性、气密性及稳定性排查。打开电炉,设定气化反应、催化反应与水蒸气反应温度,待温度达到设定值,开启水泵(流量1 g/min),称取5 g成型松木燃料棒与2 g催化剂分别加入气化炉与催化炉中,试验计时开始,待气化产气稳定后收集气体样品,30 min后对气化气采样检测,其成分以载气(氮气)为主,待反应结束后,停炉并关闭水泵,待炉体温度冷却至室温(20℃)后卸料并收集固相产物。试验过程中,氮气流量控制在200 mL/min,多余的气化气冷却净化后燃烧处理。每组工况进行多次试验,对3个平行样取平均值作为该工况的测试结果。

图1 试验平台构造Fig.1 Construction of experimental platform1.氮气瓶 2.转子流量计 3.储水罐 4.kamoer可调速蠕动水泵 5.蒸汽发生装置 6.气化炉 7.坩埚 8.热电偶 9.温度控制柜 10.保温棉 11.支架 12.催化炉 13.催化剂 14.焦油吸收装置 15.干燥装置 16.火焰 17.集气装置 18.湿式气体流量计

1.3 试验产物样品测试

通过美国安捷伦公司生产的Agilent 7890B型气相色谱仪对气化气样品进行组分分析。该气相色谱仪采用氩气作载气,利用氢火焰离子化检测器(FID)分析C2H6、C2H4、C2H2、C3H8、C3H6等有机气体,利用热导检测器(TCD)分析CH4和H2、CO、CO2等无机气体。采用德国Bruker D8 Advance X型射线衍射仪对催化剂样品进行扫描,步长0.05,1 s/步,扫描范围20°~80°。采用QUANTA 400型环境扫描电子显微镜对样品进行形貌分析。

1.4 气化反应过程

反应过程可表示为

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

其中反应(1)是生物质材料的干燥过程;反应(2)为热解过程;反应(3)为焦油裂解过程;反应(4)、(5)为碳氢化合物的蒸汽重整反应;反应(6)为甲烷和蒸汽重整反应;反应(7)、(8)为碳和蒸汽的还原反应;反应(9)为一氧化碳变换反应;反应(10)为二氧化碳的还原反应;反应(11)为甲烷化反应;反应(12)为甲烷重整反应。生物质气化的主要反应为吸热反应(反应(1)~(8)、(10)、(12))。

1.5 数据处理方法

产气率是指每1 kg干基生物质原料气化后所得到的燃气在标准状态下的体积。在气化反应的30 min内,通过LML-1型湿式气体流量计进行气化气产量测定。其计算公式为

(13)

式中I——产气率,m3/kg

V——标准状态下气化气体积,m3

M——生物质质量,kg

产氢率是指1 kg干基生物质原料气化后所得燃气中的氢气在标准状态下的质量。其计算公式为

(14)

式中G——产氢率,g/kg

XH2——氢气体积分数,%

积碳量的计算公式为

(15)

式中MC——积碳量,mg/g

M1——试验后催化剂质量,g

M2——试验前催化剂质量,g

2 结果与分析

2.1 催化剂表征

图2为助剂Fe、Ce负载前后的催化剂SEM图,从图中可以看出,未负载的白云石表面光滑,与负载后的白云石表面形成鲜明对比,反映出助剂负载于白云石上。对制作好的复合催化剂进行XRD表征,如图3所示。出现了CeO2、Fe2O3、CaO、MgO等峰,CaO、MgO的出现是由于煅烧后白云石中的钙镁碳酸盐结构晶体发生了分解。CeO2、Fe2O3的出现也证实了助剂能良好地负载到白云石上。

图2 负载前、后催化剂样品SEM图Fig.2 SEM images of catalyst samples before and after loading

图3 成型催化剂的XRD图谱Fig.3 XRD spectra of molding catalyst

2.2 无催化剂的生物质气化

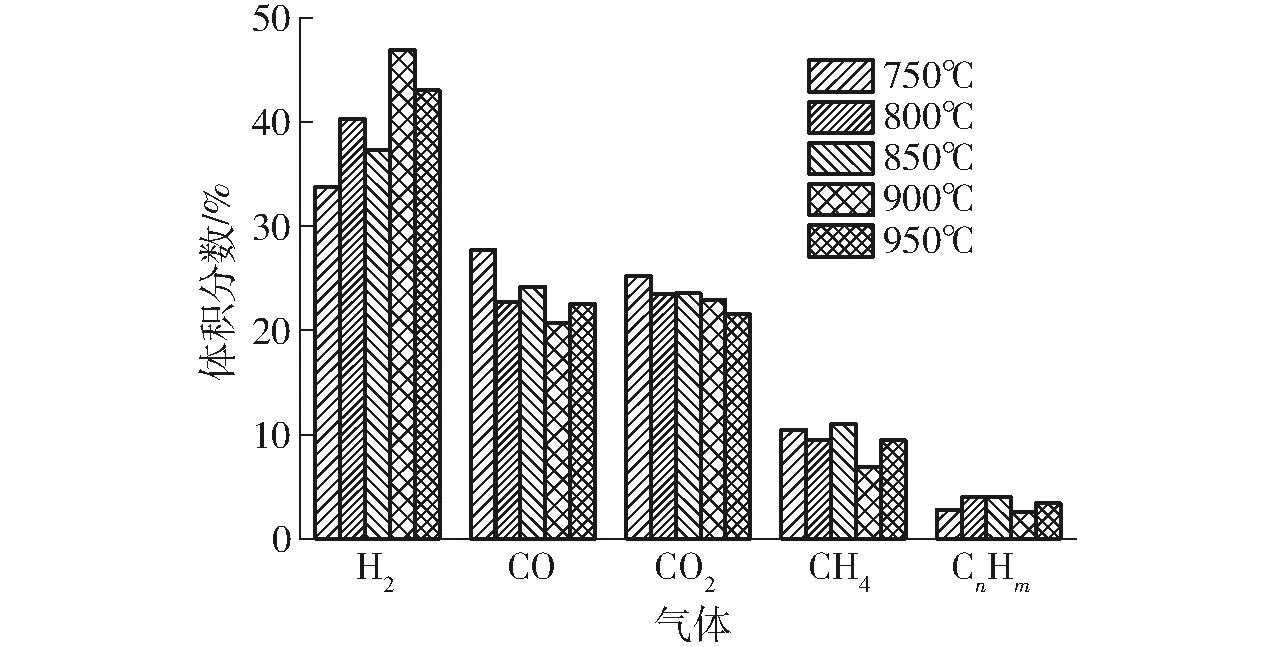

图4与图5分别为在无催化剂条件下,气化气组分和产气率、产氢率与气化温度的变化关系。可以看出随着温度升高,产气率由750℃的0.91 m3/kg增加到900℃的1.41 m3/kg及950℃的1.42 m3/kg,其原因为生物质在高温下发生裂解反应产生较多气体,并且随着温度升高有利于促进吸热反应(1)~(8)、(10)、(12),所以气体产率升高。产氢率由750℃的21.71 g/kg增加到900℃的49.12 g/kg,所对应的氢气体积分数由26.72%增加到39.02%,800℃时氢气体积分数为32.38%。因为在气化反应过程中,产氢反应大多为吸热反应,如水蒸气的还原反应、碳氢化合物的重整反应等,温度升高促进吸热反应使其往正反应方向进行[11]。气化温度到950℃时,产气平缓,产氢下降,主要是由于生物质原料在高温下已完全反应,对产气率影响不大,而式(9)为放热反应,温度升高抑制反应发生使氢气下降[17]。还可以看出CO的体积分数由750℃的28.97%降低到900℃的23.53%;CO2的体积分数由750℃的28.51%降低到950℃的25.10%;CH4与CnHm(n≥2)的体积分数变化不明显。

图4 无催化剂作用下产气组分与温度的关系Fig.4 Relationship between components of gas production and temperature without catalyst

图5 无催化剂作用下产气率和产氢率与温度的关系Fig.5 Relationship between gas production rate and hydrogen production rate and temperature without catalyst

2.3 Fe-Ce/白云石生物质催化气化

图6为不同负载量助剂在水蒸气流量为1 g/min、气化温度为800℃条件下产气率与产氢率的变化图,可以看出,催化剂样品Ⅵ(8%Fe-2%Ce/白云石)达到了最高的产气率与产氢率,分别为1.28 m3/kg与46.24 g/kg。

图6 不同组分催化剂对产气率和产氢率的影响Fig.6 Effects of catalysts with different components on gas production rate and hydrogen production rate

图7 Fe-Ce/白云石催化剂作用下产气率和产氢率与温度的关系Fig.7 Relationship between gas production rate and hydrogen production rate and temperature under action of Fe-Ce/dolomite catalyst

选择催化剂样品Ⅵ(8%Fe-2%Ce/白云石)进行不同温度的高温水蒸气气化试验。产气率、产氢率与产气组分变化规律如图7、8所示。由图7可知产气率、产氢率由750℃的1.05 m3/kg和31.67 g/kg升高到900℃的1.56 m3/kg和65.39 g/kg,与无催化剂相比,可以看出变化规律基本相同,但是在900℃条件下,产气率由1.41 m3/kg提高到1.56 m3/kg,产氢率由49.12 g/kg提高到65.39 g/kg,产气率、产氢率分别增高了0.15 m3/kg和16.27 g/kg,相对应的氢气体积分数由39.02%提高到46.95%。结合图8所示,在催化剂作用下CO含量降低,这说明Fe-Ce/白云石催化剂能够增强水煤气变换反应,增加了H2产量同时降低了CO含量。文献[18-22]指出,CeO2是一种富电子体的稀土氧化物,具有良好的储氧和释氧的能力,能提高催化剂表面氧的流动性,促进反应的进行。并且Fe掺杂到氧化铈中可形成铁铈固溶体(Fe-O-Ce结构),使催化剂活性提高[15]。

图8 Fe-Ce/白云石催化剂下产气组分与温度的关系Fig.8 Relationship between gas production components and temperature over Fe-Ce/dolomite catalyst

2.4 催化剂抗积碳性能分析

图9是在气化温度为800℃条件下对催化剂重复使用次数对气化气组分的影响。可以看出随着使用次数的增加,氢气的体积分数由第1次的40.34%降低到第2、3次的38.97%和34.95%,但仍高于该温度条件下无催化剂时的氢气体积分数32.38%。这表明随着使用次数增加,催化活性逐渐降低,气化过程中生成的聚合碳会沉积在催化剂表面,覆盖其表面金属活性位,使活性组分与载体分离,随着积碳量的不断增加,催化剂逐渐失活,缩短了使用寿命[23]。随着使用次数增加,积碳量逐渐增多,积碳量由第1次的21.55 mg/g增加到第3次的31.61 mg/g。积碳是使催化剂活性降低和阻力增加的主要原因[24]。文献[25]指出,在反应初期为单层积碳,覆盖催化剂表面活性中心,随着使用次数增加,产生的新焦炭会沉积在原来积碳上,形成多层积碳,使得催化剂活化位降低至一定程度,从而降低了催化剂表面利用率。图10为反应后的催化剂SEM图,对比可以看出,使用3次后催化剂表面烧结严重,碳在催化剂孔隙中沉积,使催化活性降低,但对比无催化条件,催化剂仍具有一定的催化效果。

图9 催化剂使用次数对气体组分的影响Fig.9 Effect of catalyst using times on gas composition

图10 反应后的催化剂SEM图Fig.10 SEM images of catalyst after reaction

3 结论

(1)采用浸渍法制备Fe-Ce/白云石复合催化剂,通过对样品的扫描电镜图像和XRD图谱对比分析发现,催化剂样品负载情况良好,样品表面Fe2O3和CeO2负载量丰富。

(2)在800℃时进行催化剂不同负载量的气化试验表明,8%Fe-2%Ce/白云石催化剂效果较好,产气率和产氢率高达1.28 m3/kg和46.24 g/kg。使用8%Fe-2%Ce/白云石催化剂进行生物质气化试验,催化剂对气化产率及氢气的产出具有很好的促进作用,相比于不加催化剂,8%Fe-2%Ce/白云石催化剂气化温度在900℃时催化效率明显提升,产气率与产氢率由无催化剂时900℃的1.41 m3/kg与49.12 g/kg升高至1.56 m3/kg与65.39 g/kg,产气率、产氢率分别增加了0.15 m3/kg和16.27 g/kg,对应的氢气体积分数由39.02%升高至46.95%。高温有利于C元素的转化,CO2通过水煤气反应重整生成甲烷,提高了气化气的产量。

(3)随着对Fe-Ce/白云石(8%Fe-2%Ce)催化剂的重复利用,催化剂表面积碳量逐渐增多且发生烧结现象,催化活性逐渐降低。但对比无催化条件仍具有一定的催化效果。