电动转笼二次残差补偿雾化模型建立与试验

2020-04-27赵春江柴舒帆陈立平张瑞瑞李龙龙

赵春江 柴舒帆 陈立平 张瑞瑞 李龙龙 唐 青

(1.西北农林科技大学机械与电子工程学院, 陕西杨凌 712100; 2.北京农业信息技术研究中心, 北京 100097;3.国家农业智能装备工程技术研究中心, 北京 100097; 4.国家农业航空应用技术国际联合研究中心, 北京 100097)

0 引言

航空施药作业速度快、喷洒效率高、资源利用率高、节能,且应对灾害能力强,克服了传统施药机械或人工进地作业的难题,受到研究者的高度重视[1-3]。但其离靶目标较远,在环境、温湿度和风场等因素的影响下,雾滴粒径大小会影响飘移情况,造成非靶标区域的人畜污染[4-6]。因此,可控雾滴技术成为国内外航空喷雾技术的研究热点[7]。

风洞试验具有模拟真实飞行环境、准确控制风向风速等参数、试验重复性好等优点[8-10]。目前国内外多采用风洞试验[11-14]对航空施药技术进行研究。离心雾化技术通过改变离心雾化器的转速控制雾滴粒径,是当前公认的雾滴均匀度较好、雾滴粒谱范围窄、可供“可控雾滴”之用的先进技术[15]。刘德江等[16]基于最佳粒径理论,以离心雾化技术为核心,设计了一款可精确控制雾滴粒径的3WKL-100型远程可控雾滴喷雾机;龚艳等[17]以离心雾化技术为核心,通过研究离心雾化机理,研发了一款适用性强、可靠性好的遥控式风送变量可控雾滴喷雾机;茹煜等[18]设计了一款无人直升机远程控制喷雾系统,并得到雾化盘直径为80 mm的离心雾化喷头的最佳作业参数。目前国内关于可控雾滴雾化系统的研究多适用于地面机械或无人机[19-21],难以适应复杂作业环境。

鉴于目前针对农业航空施药中的大流量转笼雾化器雾化特性研究较少,且雾化系统环境适应性较差,本文建立一种基于二次残差补偿的雾滴粒径模型,在风洞实验室搭建试验平台,通过二次回归正交试验,建立风速、施药流速、雾化器转速与雾滴粒径间的关系模型,在补偿因子修正关系模型的基础上,利用机器学习对模型残差进行建模,从而实现模型优化,以得到二次残差补偿雾滴粒径模型,通过对二次残差补偿雾滴粒径模型进行等效变形,得到电动转笼二次残差补偿雾化模型,并基于该模型设计一套电动转笼雾化系统,实现在恒定风速、施药流速条件下的雾滴粒径可控,以期解决航空施药作业时雾滴粒径变量精细控制的问题。

1 试验平台构建与雾化系统设计

1.1 雾化试验平台原理与构成

为了建立雾滴粒径模型,在北京农业智能装备技术研究中心自建的IEA-I型航空施药高速风洞实验室搭建了一套可精确控制风速、施药流速与雾化器转速的雾化试验平台,如图1所示,包括操作台、药箱、水泵、风洞、流量计、压力计、电子调速器、雾化器、粒径测量仪、计算机和安装架,其中,药箱、水泵、流量计和压力计组成药液供给模块。试验时,风洞模拟航空施药作业时环境状态,药液供给模块为系统提供设定的施药流速,计算机通过串口控制电子调速器以调整雾化器转速,粒径测量仪测量雾化后的雾滴粒径,并通过计算机反馈测量值。

图1 雾化试验平台Fig.1 Atomization experiment platform1.操作台 2.药箱 3.水泵 4.风洞 5.流量计 6.压力计 7.电子调速器 8.雾化器 9.粒径测量仪 10.计算机 11.安装架

药液供给模块中,水泵选用谱罗顿750 W变频水泵(谱罗顿智控电子科技有限公司),进出口直径32 mm,额定扬程25 m,吸程8 m,最大流量2 m3/h,调压范围0~0.4 MPa,精度0.01 Pa;流量计选用HSTL-N型涡轮流量计(北京华控兴业科技发展有限公司),其接口直径10 mm,精度0.5%,工作电压24 V,量程0.2~1.2 m3/h;压力计选用HSTL-802型压力传感器(北京华控兴业科技发展有限公司),其工作电压12~36 V,量程0~1 MPa,精度0.1 MPa;药箱选用白色塑料水箱。本试验以水作为试验介质,水泵将水从药箱吸出经压力计与流量计从雾化器喷出,压力计测量管道内水压,为调压水泵调整流速提供参考,流量计测量进入雾化器药液的流速。

风洞的风速范围6.70~98.00 m/s,试验段直径300 mm,动压稳定性系数小于2%,试验段湍流度小于1.0%,平均气流偏角小于0.5%[22],用于模拟航空施药过程环境因素。

电子调速器选用Skywalker-40A型空模无刷马达电子调速器,其额定工作电压为24 V,额定持续电流为40 A,根据计算机发出的控制信号,调节雾化器的转速。

雾化器选用Aerial-E型电动转笼雾化器(北京农业智能装备技术研究中心),内置霍尔传感器可测量雾化器实际转速,其额定流量10 L/min,极对数13,额定工作电压24 V,转速范围700~8 000 r/min。

粒径测量仪选用马尔文激光粒度仪,其工作原理是利用激光的衍射原理,计算检测器上收集到的不同衍射图形的光强分布,得到雾滴粒径与相对分布跨度。通过选择不同镜头可覆盖0.1~3 500.0 μm的粒径范围,实现宽广的喷雾羽流粒度测试,相对分布跨度是衡量雾滴粒径分布的指标,其值越大,样品均一性越低,其计算公式为[23-24]

(1)

式中Dv0.1——全部雾滴以直径从小到大顺序累积,体积累积量等于总体积的10%时,所对应的雾滴直径

Dv0.5——全部雾滴以直径从小到大顺序累积,体积累积量等于总体积的50%时,所对应的雾滴直径

Dv0.9——全部雾滴以直径从小到大顺序累积,体积累积量等于总体积的90%时,所对应的雾滴直径

本试验中,选Dv0.5和χ为测量参照。

1.2 电动转笼雾化系统设计

所设计雾化系统原理如图2所示,主要由计算机、主控制器、风速传感器、流量传感器、按键输入模块、数据存储模块、显示模块、电子调速器、Aerial-E型电动转笼雾化器和转速传感器组成。Aerial-E型电动转笼雾化器原理图与实物图如图3所示,主要由分水芯、转笼、内套管、电机和安装架组成,安装架与飞机喷杆连接,药液进入分水芯,完成液流到液膜的转变实现一级雾化,电机带动内套杆与转笼转动,液膜进入内套管,完成液膜到大液滴的转变实现二级雾化,大液滴进入转笼,完成大液滴到小雾滴的转变实现三级雾化。系统设定雾滴粒径后,传感器模块测量进入雾化器药液流速、风速与雾化器实际转速,主控制器首先设定残差为0,即根据第1次优化雾滴粒径补偿输出模型计算雾化器参考转速,并通过串口将数据传到计算机,计算机利用建立的第2次残差预测模型计算残差量,同时将残差量通过串口传输到主控制器,主控制器再利用电动转笼二次残差补偿雾化模型计算最终雾化器转速,利用PI控制算法实现对雾化器转速调控,实现雾滴粒径可控,并通过数据存储模块与显示模块实现对雾化参数的存储与显示。利用试验标定PI控制器参数,标定结果如表1,其中kp为比例增益,ki为积分增益。

图2 雾化系统原理图Fig.2 Schematic of atomization system

图3 Aerial-E型电动转笼雾化器原理图与实物图Fig.3 Schematic and physical of Aerial-E electricity atomizer1.分水芯 2.转笼 3.内套管 4.电机 5.安装架

表1 PI控制器参数

Tab.1 PI controller parameter

雾化器转速n/(r·min-1)kpki700~40000.20.024000~50000.30.035000~60000.40.03

主控制器选用芯片STM32F103VET6,主要完成风速、施药流速、雾化器实际转速与按键输入模块信息的采集,电机与显示器的驱动及控制算法的执行。

计算机选用戴尔 Optiplex 7010 Mini Tower,其CPU是英特尔第三代酷睿 i5-3470 @3.2 GHz四核,内存4 GB。

直升机施药作业速度范围90~160 km/h,风速传感器选用HSTL-GDFS型风速仪(北京华控兴业科技发展有限公司),工作电压24 V,量程0~70 m/s,精度等级为3%FS,输出数据使用RS485协议串行输出。

Aerial-E型电动转笼雾化器作业时,施药流速常规作业范围7.0~8.0 L/min,流量传感器选用YF-S201B型涡轮流量计(中江节能电子有限公司),其工作电压5~18 V,量程1~30 L/min,精度2%,通过实时采集流量传感器输出脉冲计算施药流速q,计算公式为

(2)

式中f1——流量传感器脉冲频率

k——流量传感器的仪表系数,由北京华控兴业科技发展有限公司提供,为35

通过实时采集Aerial-E型电动转笼雾化器内置霍尔传感器输出脉冲数,计算雾化器实际转速n1,计算公式为

(3)

式中f——速度传感器脉冲频率

g——Aerial-E型电动转笼雾化器转速比,由北京农业智能装备技术研究中心提供,为13

数据存储模块选用MicroSD卡,其存储内存8 GB;对施药过程中雾滴粒径设定值、施药流速、电动转笼雾化器转速及飞机飞行速度等数据进行存储。

显示模块选用LCD1602(骏显电子科技有限公司),其工作电压3.3 V,用于实时显示施药作业参数。

2 二次残差补偿雾化模型建立与优化

电动转笼二次残差补偿雾化模型技术框图如图4所示,利用二次回归正交试验分析风速、施药流速、雾化器转速与雾滴粒径间的相关关系,建立雾滴粒径模型,通过对雾滴粒径影响因素的分析,添加补偿因子对模型第1次优化,得到第1次优化雾滴粒径补偿模型,利用机器学习对第1次优化雾滴粒径补偿模型残差进行分析,得到第2次残差预测模型,将其与第1次优化雾滴粒径补偿模型线性叠加得到二次残差补偿雾滴粒径模型,同时对该模型进行等效变形,得到电动转笼二次残差补偿雾化模型,并搭建基于该模型的电动转笼雾化系统。

图4 电动转笼二次残差补偿雾化模型技术框图Fig.4 Quadratic residual compensation atomization model of electricity atomizer

2.1 雾滴粒径模型

航空施药作业时,离心式喷头喷雾系统雾化特性主要受雾化器转速、风速与施药流速的影响[25-28]。为解决航空施药作业时雾滴粒径变量精细控制的问题,本文进行二次回归正交试验[29],分析风速、施药流速、雾化器转速与雾滴粒径间的相关关系,建立雾滴粒径模型。试验中,风速表示施药时雾化器周围的气流绝对速度,直升机施药作业时飞行速度范围90~160 km/h,试验中风速范围设定为25.46~77.08 m/s,施药流速表示进入单个雾化器的药液流速,Aerial-E型电动转笼雾化器作业时常规流速范围为7.0~8.0 L/min,试验中施药流速范围设定为5.0~10.0 L/min,雾化器转速范围设定为2 000~6 000 r/min,为进行失拟性检验,设定零水平试验次数m0=3,星号臂长度γ=1.353,正交试验因素编码如表2。

表2 试验因素编码Tab.2 Experiment factor codes

二次回归正交试验设计方案与结果如表3所示,Z1、Z2、Z3分别表示风速、施药流速与雾化器转速的编码值,粒径均值d′为3次重复数据的平均值,每次测量时间50 s,本试验中以粒径均值d′作为参照,建立雾滴粒径模型。

所建立雾滴粒径模型的三元二次回归方程为

d=a+b1Z1+b2Z2+b3Z3+b12Z1Z2+b13Z1Z3+b23Z2Z3+b11Z′1+b22Z′2+b33Z′3 (4)

(5)

式中d——模型预测值

a、b1、b2、b3、b12、b13、b23、b11、b22、b33为回归系数,得各回归系数依次为254.896、-126.578、-5.041、-48.242、-5.996、38.304、-18.646、49.487、-11.978、-2.975,计算方法见文献[29]。

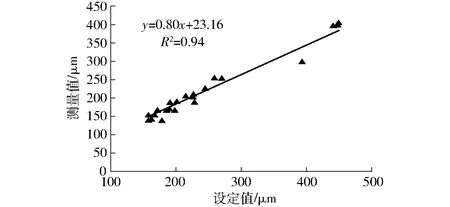

对回归方程进行方差显著性分析,得到回归方程各参数Z1、Z2、Z3、Z1Z2、Z1Z3、Z2Z3、Z′1、Z′2、Z′3的F值为98.853、0.149、13.633、0.144、5.896、1.397、8.246、0.483、0.028,取显著性水平α=0.05时,F0.05(1,7)=5.59,则本文视F>F0.05(1,7)为高度显著水平,包括F(Z1)、F(Z3)、F(Z1Z3)与F(Z′1);F d=254.896-126.578Z1-48.242Z3+ (6) 2.2.1第1次优化雾滴粒径模型 在实际试验过程中,由于雾滴粒径主要受风速、雾化器转速与施药流速的相互影响,且Aerial-E电动转笼雾化器雾化后的雾滴粒径受施药流速的影响较大,如图5。图中试验序号表示不同的试验条件,序号1表示风速v=70.35 m/s、雾化器转速n=5 478 r/min,序号2表示风速v=70.35 m/s、雾化器转速n=2 522 r/min,序号3表示风速v=32.19 m/s、雾化器转速n=5 478 r/min,序号4表示风速v=32.19 m/s、雾化器转速n=2 522 r/min。由图5可知,当风速与雾化器转速一定时,随施药流速的增大,雾滴粒径变大,但雾滴粒径与施药流速间为非线性关系。由式(6)可知,雾滴粒径受风速与雾化器转速的相互作用,未考虑施药流速的影响,因此本文添加补偿因子,以得到第1次优化雾滴粒径补偿模型。 图5 雾滴粒径与施药流速关系Fig.5 Relationship between droplet diameter and flow rate 在雾滴粒径模型显著性分析中,忽略因素显著性从高到低依次为F(Z2Z3)、F(Z′2)、F(Z2)、F(Z1Z2)、F(Z′3),为考虑施药流速对雾滴粒径的影响,本文取施药流速与雾化器转速的交互作用项Z2Z3作为补偿因子,得第1次优化雾滴粒径补偿模型 d=254.896-126.578Z1-48.242Z3+ (7) 为验证第1次优化雾滴粒径补偿模型在各个变量范围内的拟合情况,进行回归方程的失拟性检验,将补偿因子列入回归方程的回归项,得回归方程的F检测值FLf为36.058,取显著性水平α=0.025时,得F0.025(9,2)=39.390,FLf 对式(7)进行回归方程回代,得到风速、施药流速、雾化器转速与雾滴粒径间的第1次优化雾滴粒径补偿模型 d=1 117.26-0.13v2-26.00v+28.03q- (8) 将第1次优化雾滴粒径补偿模型进行等效变形,得到可根据雾滴粒径设定值、风速与施药流速计算雾化器转速的第1次优化雾滴粒径补偿输出模型 (9) 2.2.2第2次优化雾滴粒径模型 试验发现第1次优化雾滴粒径补偿模型预测值与测量值的残差较大,其残差与风速、施药流速、雾化器转速间存在非线性关系。鉴于机器学习中的集成模型可以组合多个弱监督模型的优点以得到更好更全面的强监督模型,同时将提升树学习器(Boosting)与装袋学习器(Bagging)结合的集成模型可有效提高机器学习效果,减少方差,降低过拟合影响[30-31]。本文采用以数据驱动的机器学习方法,利用提升树学习器与装袋学习器结合的集成模型对第1次优化雾滴粒径补偿模型残差的影响因素进行分析,构建第2次残差预测模型,并将第2次残差预测模型与第1次优化雾滴粒径补偿模型线性叠加得到二次残差补偿雾滴粒径模型。在图1所示雾化试验平台上进行第1次优化雾滴粒径补偿模型验证试验,得到400组不同试验条件下模型预测值与试验测量值间残差数据{(v1,q1,n1,ε1),(v2,q2,n2,ε2),…,(vm,qm,nm,εm)},εm为第m次验证试验残差,将数据的70%作为训练模型,30%作为验证模型,在Matlab的regression learner工具箱下进行数据拟合,选用v、q、n作为自变量,ε作为响应量,利用可视化界面设定模型优化器为贝叶斯优化,迭代数为100,模型调优方法为5折交叉法,以使模型泛化能力最优,调优训练过程如图6所示。 图6 调优训练曲线Fig.6 Optimization training curves 由图6可知,最终最小均方误差趋于稳定,不再波动,模型预测值与实际值接近,其均方根误差为9.31,均方误差为86.78,平均绝对误差为5.83,将第2次残差预测模型与第1次优化雾滴粒径补偿模型线性叠加,得到二次残差补偿雾滴粒径模型 d=1 117.26-0.13v2-26.00v+28.03q-0.05n+ (10) 式中ε′——第2次残差预测模型预测值 将二次残差补偿雾滴粒径模型进行等效变形,得到电动转笼二次残差补偿雾化模型 (11) 该模型可根据雾滴粒径设定值、风速与施药流速计算得到最终雾化器转速,以实现对雾滴粒径的变量精细控制。 本研究采用决定系数(R2)、均方误差(MSE)、均方根误差(RMSE)、平均绝对误差(MAE)4个指标对所建立模型进行评价。 为验证所建立二次残差补偿雾滴粒径模型的预测精度,在图1所示试验平台上进行模型验证试验,设定风速为25.46、33.80、42.62、51.27、51.54、60.68、70.35、77.08 m/s,设定施药流速为5.0、5.7、6.7、7.5、8.3、9.3、10.0 L/min,设定雾化器转速为2 000、2 500、3 000、3 500、4 000、4 500、5 000、5 500、6 000 r/min,共进行41组试验,每组数据测量时间50 s。 试验结果如表4,其中,1~9组试验表明,二次残差补偿雾滴粒径模型预测值与测量值间偏差绝对值最大为10.78%;10~18组试验表明,风速与施药流速一定时,雾滴粒径随雾化器转速的升高而减小,雾滴粒径与雾化器转速呈负相关,模型预测值与测量值间偏差绝对值最大为10.51%;19~32组试验表明,雾化器转速与施药流速一定时,雾滴粒径随风速的升高而降低,雾滴粒径与风速呈负相关,模型预测值与测量值间偏差绝对值最大为10.70%;33~41组试验表明,风速与雾化器转速一定时,雾滴粒径与施药流速呈正相关,模型预测值与测量值间偏差绝对值最大为6.75%。综上所述,二次残差补偿雾滴粒径模型预测偏差绝对值最大为10.78%。 表4 模型验证试验结果Tab.4 Results of model validation experiment 为验证二次残差补偿雾滴粒径模型的优势,在图1所示试验平台上进行试验,得到200组风速、施药流速、雾化器转速与雾滴粒径测量值的数据,将其作为对比试验数据集,对比3种模型的预测效果。 3.2.1无补偿雾滴粒径模型 将数据集中的风速、施药流速与雾化器转速数据作为输入量,代入无补偿的雾滴粒径模型中得到雾滴粒径的模型预测值,模型预测值与试验测量值的拟合曲线如图7所示。 图7 无补偿雾滴粒径模型拟合曲线Fig.7 Fitting curve of non-compensation droplet diameter model 由图7可知,无补偿雾滴粒径模型预测值与测量值的R2为0.89,其MSE为1 688.77 μm2,RMSE为41.09 μm,MAE为25.14 μm。 3.2.2第1次优化雾滴粒径补偿模型 将数据集中的风速、施药流速与雾化器转速数据作为输入量,代入第1次优化雾滴粒径补偿模型得到雾滴粒径的模型预测值,模型预测值与试验测量值的拟合曲线如图8所示。 图8 第1次优化雾滴粒径补偿模型拟合曲线Fig.8 Fitting curve of the first optimization droplet diameter compensation model 由图8可知,第1次优化雾滴粒径补偿模型预测值与测量值的R2为0.90,比无补偿雾滴粒径模型提高0.01,其MSE为1 404.14 μm2,RMSE为37.41 μm,MAE为24.33 μm,均小于无补偿雾滴粒径模型,表明第1次优化雾滴粒径补偿模型预测精度优于无补偿雾滴粒径模型。 3.2.3二次残差补偿雾滴粒径模型 将数据集中的风速、施药流速与雾化器转速数据作为输入量,代入二次残差补偿雾滴粒径模型中得到雾滴粒径的模型预测值,模型预测值与试验测量值的拟合曲线如图9所示。 图9 二次残差补偿雾滴粒径模型拟合曲线Fig.9 Fitting curve of quadratic residual compensation droplet diameter model 由图9可知,二次残差补偿雾滴粒径模型预测值与测量值的R2为0.95,比第1次优化雾滴粒径补偿模型提高0.05,其MSE为582.84 μm2,RMSE为24.14 μm,MAE为14.30 μm。 对比3种模型试验结果可知,二次残差补偿雾滴粒径模型的R2最高,MSE、RMSE与MAE均为最小,表明二次残差补偿雾滴粒径模型可行,该模型预测精度更高,对实现雾滴粒径可控具有更高的价值。 利用所设计电动转笼雾化系统进行应用性试验,在图1所示雾化试验平台进行试验,设定风速为33.80、51.54、60.68、69.00 m/s,设定施药流速为5.0、6.7、8.3、10.0 L/min,设定雾滴粒径为146、155、158、180、215、240、421 μm,3种设定条件随机组合,以检测电动转笼雾化系统雾化效果,即雾滴粒径与相对分布跨度,共得到40组雾滴粒径测量值数据。每组数据测量时间50 s。 电动转笼雾化系统工作时,设定雾滴粒径后,系统测量风速与施药流速,并根据电动转笼二次残差补偿雾化模型计算得到雾化器转速,以得到理想雾化效果,该系统中雾滴粒径设定值可等效为对应风速、施药流速与雾化器转速条件下的二次残差补偿雾滴粒径模型预测值,因此本研究将电动转笼雾化系统的雾化效果与模型的预测效果对比,以验证电动转笼雾化系统的雾化效果。 图10为电动转笼雾化系统雾滴粒径设定值与试验测量值的拟合曲线,该系统雾滴粒径设定值与测量值的R2为0.94,其MSE为653.39 μm2,RMSE为25.56 μm,MAE为20.34 μm,表明电动转笼二次残差补偿雾化模型应用到电动转笼雾化系统时,准确度降低,但该系统的R2、MSE、RMSE、MAE各项指标均优于无补偿雾滴粒径模型与第1次优化雾滴粒径补偿模型的预测效果,表明电动转笼二次残差补偿雾化模型应用到实践中时,虽然模型的准确度有所降低,但仍然具有一定的实用性。 图10 电动转笼雾化系统雾滴粒径设定值与测量值拟合曲线Fig.10 Fitting curve between expected and measured droplet diameter of electricity atomization system 电动转笼二次残差补偿雾化模型实际应用时,准确度降低。分析原因可知,由于所设计电动转笼雾化系统工作时,设定雾滴粒径后,系统首先设定残差为0,并测量风速与施药流速,计算雾化器转速,即根据第1次优化雾滴粒径补偿输出模型计算得到雾化器转速,然后将计算得到的雾化器转速与风速、施药流速作为输入量,代入第2次残差预测模型,得到残差,最后将残差、风速、施药流速与雾滴粒径设定值代入电动转笼二次残差补偿雾化模型,计算最终雾化器转速,在计算过程中,由于残差预测模型输入量中的雾化器转速是根据第1次优化雾滴粒径补偿输出模型计算得到,在迭代运算过程中,造成输入偏差,导致该系统雾化效果有所降低。 相对分布跨度是衡量雾滴均匀性的指标,其值越大,表明雾化均匀性越差,其值越小,表明雾化均匀性越好;由图11可知,电动转笼雾化系统雾化后雾滴相对分布跨度均小于1.6,雾化均匀性较好。 图11 雾滴相对分布跨度Fig.11 Relative span of droplet 综上所述,基于电动转笼二次残差补偿雾化模型的电动转笼雾化系统在恒定的风速、施药流速条件下,能自动测量风速与施药流速,实现雾滴粒径可控。 (1)以Aerial-E型电动转笼雾化器为控制对象,进行了二次回归正交试验,分析了风速、施药流速、雾化器转速与雾滴粒径间的相关关系,建立了雾滴粒径模型,在补偿因子修正关系模型的基础上,利用机器学习对模型残差进行了建模,从而实现了模型优化,得到二次残差补偿雾滴粒径模型。试验结果表明,二次残差补偿雾滴粒径模型预测偏差绝对值最大为10.78%,其预测值与测量值的R2为0.95,MSE、RMSE、MAE最小,分别为582.84 μm2、24.14 μm、14.30 μm,说明二次残差补偿雾滴粒径模型预测结果最优。 (2)搭建了基于电动转笼二次残差补偿雾化模型的电动转笼雾化系统,该系统可在恒定风速、施药流速环境下,实现雾滴粒径可控,且系统雾滴粒径设定值与测量值的R2为0.94,雾滴相对分布跨度均小于1.6,可实现在风速、施药流速稳定情况下的雾滴粒径可控,雾化均匀性较好。

38.304Z1Z3+49.487Z′12.2 二次残差补偿雾滴粒径模型优化

38.304Z1Z3+49.487Z′1-18.646Z2Z3

0.05n+0.001 4vn-0.007qn

0.001 4vn-0.007qn+ε′3 模型性能试验验证

3.1 模型验证试验

3.2 模型对比试验

3.3 系统应用试验

4 结论