规模化猪舍废气复合净化系统设计与试验

2020-04-27曾志雄王广海吕恩利

王 昱 吴 鹏 曾志雄 王广海 董 冰 吕恩利

(1.华南农业大学工程学院, 广州 510642; 2.华南农业大学南方农业机械与装备关键技术教育部重点实验室, 广州 510642)

0 引言

随着我国生猪养殖规模化、集约化程度的不断提高,畜禽养殖引起的空气污染问题日益突出。猪舍向环境排放大量未经处理的氨气(NH3)、硫化物(H2S)、颗粒物(Particulate matters,PM)和挥发性有机物(Volatile organic compounds,VOCs)等空气污染物,其中,氨气是空气污染物中的主要成分之一。氨的大量排放不仅对畜禽场人畜健康造成危害,而且造成水体富营养化污染和土壤酸化等,同时还会加剧雾霾天气以及酸雨的形成。因此,对畜禽养殖环境下氨气减排的研究已成为当前全球关注的热点问题[1-2]。

规模化猪舍废气防治措施主要包括源头减排、过程控制和末端净化[3-5]。相较于前两种,末端净化因采用智能控制方式,具有净化效率高、运行可靠、操作简单以及人力成本低等优势,被认为是最主要的废气处理措施,符合国内外猪场大规模应用的需求。

国内外针对末端净化的研究多集中于酸洗法和生物法领域,且大多处于实验室研究阶段,采用单一方法去除废气中的主要污染成分。如构建无填料的多级酸式洗涤塔,采用顺流与逆流的交叉喷淋去除氨气,通过合理排布喷嘴位置与控制喷淋液滴大小等方式,增大气流与酸性洗涤液的接触面,提升净化效率[6-8]。另外,立式生物滴滤池技术也被应用于末端废气净化,但存在需要严格控制微生物生存环境、不适宜去除高浓度废气等问题[9-14]。目前,采用网格填料、化学法与水洗法相结合的卧式复合净化系统对猪舍废气净化效果的研究较少,并且国内在此类畜禽舍废气净化设备与控制系统的研发与应用方面也存在不足。

本文设计一种基于PLC控制系统的猪舍废气复合净化系统,主要应用于规模化猪舍的末端废气净化,以实现废气处理的智能化,为畜禽养殖废气处理系统的控制优化提供参考借鉴。

1 系统结构及工作原理

1.1 系统整体结构

本系统主要由主控制室、废气收集压力室和废气净化单元3部分组成,整体结构简图如图1所示。整个系统安装在猪舍末端的负压风机组外侧,负压风机组、废气收集压力室与废气净化单元横向依次接续连为一体,主控制室置于系统的侧面。

图1 整体结构简图Fig.1 Sketches of overall structure1.控制电箱 2.喷淋电磁阀 3.压差传感器 4.螺旋型喷嘴 5.手控球阀 6.塑料网格填料 7.蓄液池 8.酸洗泵 9.pH值传感器 10.电导率传感器 11.液位传感器 12.硫酸计量泵 13.供水电磁阀 14.排废电磁阀 15.末端负压风机组 16.废气收集压力室 17.水洗净化单元 18.水洗泵 19.回水电磁阀 20.酸洗净化单元 21.地沟风机组

主控制室包括控制电箱、传感器和执行设备等;废气收集压力室连接负压风机组与废气净化单元,使由负压风机组吸入的废气气流和浓度达到平衡状态;废气净化单元是净化猪舍废气的反应部分,由酸洗净化单元与水洗净化单元两部分组成,包括纵向放置的塑料网格填料、安装有喷嘴的喷淋管道以及盛有洗涤液的蓄液池等。废气净化单元顶端喷嘴安装于顶部喷淋主管道,正面喷嘴安装于中部喷淋支管道,各喷淋支管道装有手控阀门,用以调节水泵近远端、上下支管的水压平衡,保证喷淋流量的均衡。用户通过主控制室内的控制电箱实时监控净化系统的运行状态,并可以进入压力室内对废气净化单元进行定期清理。整个猪舍复合净化系统结构简单、维护方便、通风阻力小,符合当今智能畜牧装备的研发趋势。

1.2 系统工作原理

猪舍内的废气经末端的负压风机组吸入复合净化系统内,经过至少3 m长度的废气收集压力室均匀混合后导流进入废气净化单元中[15],蓄液池中的洗涤液会被水泵吸入喷淋管道中,提升至顶端及正面的喷嘴后呈圆锥状喷出至填料均匀加湿,由于填料本身较大的比表面积,洗涤液的液滴会大量附着,废气与液滴紧密接触,极大地增加了反应时间和接触面积,显著提升气-液传质效率。反应生成的水溶性离子随洗涤液一起流入蓄液池内完成循环,从而达到净化废气的目的。

(1)

2 控制系统设计

2.1 控制模式选择

该净化系统针对运行方式和净化效果,设计有“自动/手动”模式与“高效/经济”模式,通过操作控制电箱面板上的“自动/手动”模式旋钮开关和“高效/经济”模式按钮开关,用户可以根据实际需要灵活切换系统控制模式。

“自动”模式下,控制系统实时获取系统的动态环境数据,自动控制净化系统完成供水、加酸、喷淋和排废4个工作环节;“手动”模式下,旋转开关启停单个执行设备,手动控制净化系统完成单个工作环节。“高效”模式下,酸洗、水洗净化单元分别使用硫酸的水溶液和清水作为洗涤液,净化效果显著,系统运行成本较高;“经济”模式下,酸洗、水洗净化单元均使用清水作为洗涤液,净化效果一般,系统运行成本较低。控制电箱面板设计有人机交互界面和信号指示灯,实时显示系统内各个环境数据和报警信息,直观表达动态控制流程和设备运行状态。

2.2 硬件系统组成

图2 控制系统结构简图Fig.2 Sketch of control system structure

控制系统的硬件系统以PLC为控制核心,触摸屏作为人机交互界面,包括主控制模块、监测模块、执行模块、人机交互模块、电源模块和信号指示灯模块,控制系统结构简图如图2所示。PLC、“高效/经济”模式按钮开关、“自动/手动”模式旋钮开关、24 V中间继电器和220 V接触器组成主控器模块,pH值传感器、电导率传感器、液位传感器、压差传感器和压力传感器组成监测模块,洗涤泵、硫酸计量泵、供水电磁阀、喷淋电磁阀、排废电磁阀和回水电磁阀组成执行模块。监测模块采集净化系统内的动态环境数据传递至PLC,PLC发送指令控制执行模块动作,完成系统工作流程。电源模块包括断路器、相序继电器、浪涌保护器、电机保护器和开关电源,为控制系统提供稳定供电。信号指示灯模块分为设备状态指示灯组和设备报警指示灯组两部分,根据指示灯的亮/灭分别指示设备的开启/停止和水压的正常/异常。控制系统电路简图如图3所示。

图3 控制系统电路简图Fig.3 Internal connection of control electrical box

PLC在控制系统中主要完成采集监测模块的模拟量信号并输出开关量信号控制执行模块运行,通过串口通讯建立与触摸屏的连接。PLC 具体型号依据系统架构、I/O端口数、参考精度和经济性进行选择[21-22]。为满足系统需求和中试运行,选择杭州优稳UW2103型PLC,PLC端口分配如表1所示。该型PLC集成嵌入式32位CPU核心,共有6路AI端口、12路通用DI/DO端口和2路AO端口,支持采用RS485或以太网通信方式,具有编程性强、可靠性高、功耗低、易维护以及成本低等特点,可以保证控制系统的运行稳定性。

选用北京昆仑通态自动化软件科技有限公司生产的TPC1061TX触摸屏作为控制系统的人机交互界面,通过RS485通信方式与PLC建立连接,是一款以Cortex-A8 CPU为核心(主频600 MHz)的高性能嵌入式一体化触摸屏,预装MCGS嵌入式组态软件(运行版),采用10.2英寸的TFT液晶显示屏(分辨率1 024像素×600像素),额定功率5.5 W,功耗低,具备强大的图像显示和数据处理功能[23]。

表1 PLC端口分配Tab.1 Distribution of PLC port

2.3 系统控制策略

复合净化系统自动运行中,影响系统净化效果的主要因素是蓄液池中洗涤液的pH值和电导率,这两项值可以衡量洗涤液的酸性和洁净程度,因此将pH值、电导率设定为控制系统的优先控制因素,对影响控制系统自动运行的pH值、电导率和液位采用双限值的调控策略,实现净化系统各工作环节的稳定控制。pH值分设上限值和下限值,上限值表示系统触发加酸环节的洗涤液pH值,下限值表示系统停止加酸环节的洗涤液pH值;电导率分设上限值和高临值,上限值表示系统触发排废环节的洗涤液电导率,高临值表示系统可以触发加酸环节的洗涤液电导率最大值,该值下继续加酸将导致电导率升高,易触发排废环节;液位分设上限值和下限值,上限值表示蓄液池自动补水至设定的高度,下限值表示系统触发蓄液池自动补水的高度。

控制系统通电后,PLC接收“高效/经济”模式按钮开关发出的开关量信号,判断净化系统进入“高效”或是“经济”模式。酸洗净化程序流程图如图4所示,酸洗净化单元在“高效”模式下,当洗涤液的电导率低于设定的高临值,开启酸洗泵,净化系统进入喷淋环节,开始废气处理过程,若此时洗涤液的pH值高于设定的上限值,开启硫酸计量泵,完成定时定量加酸后关闭,系统定时运行喷淋环节实现pH值稳定,此时洗涤液的pH值已接近下限值,再次开启硫酸计量泵加酸,直至pH值达到下限值停止,目的是避免因酸溶解速度较慢导致pH监测值滞后,无法准确控制pH值,造成过量加酸;当洗涤液的电导率大于高临值小于上限值,净化系统不再进入加酸环节,防止加酸后洗涤液内电导率超过上限值触发排废环节,造成酸的浪费;当洗涤液的电导率大于设定的上限值,开启排废电磁阀和酸洗泵、关闭喷淋电磁阀,净化系统停止喷淋进入排废环节。酸洗净化单元在“经济”模式下,采用清水作为洗涤液处理废气,以电导率作为该模式下的优先控制因素,控制过程相较于“高效”模式,系统将不再进入加酸环节。复合净化系统处于“高效”或是“经济”模式中,液位传感器连续监测洗涤液液面高度,若液面高度下降至设定的下限值,关闭洗涤泵停止喷淋、开启供水电磁阀,控制系统自动补水至液面高度到达设定的上限值[24]。

图4 酸洗净化程序流程图Fig.4 Flow chart of program for acid purification

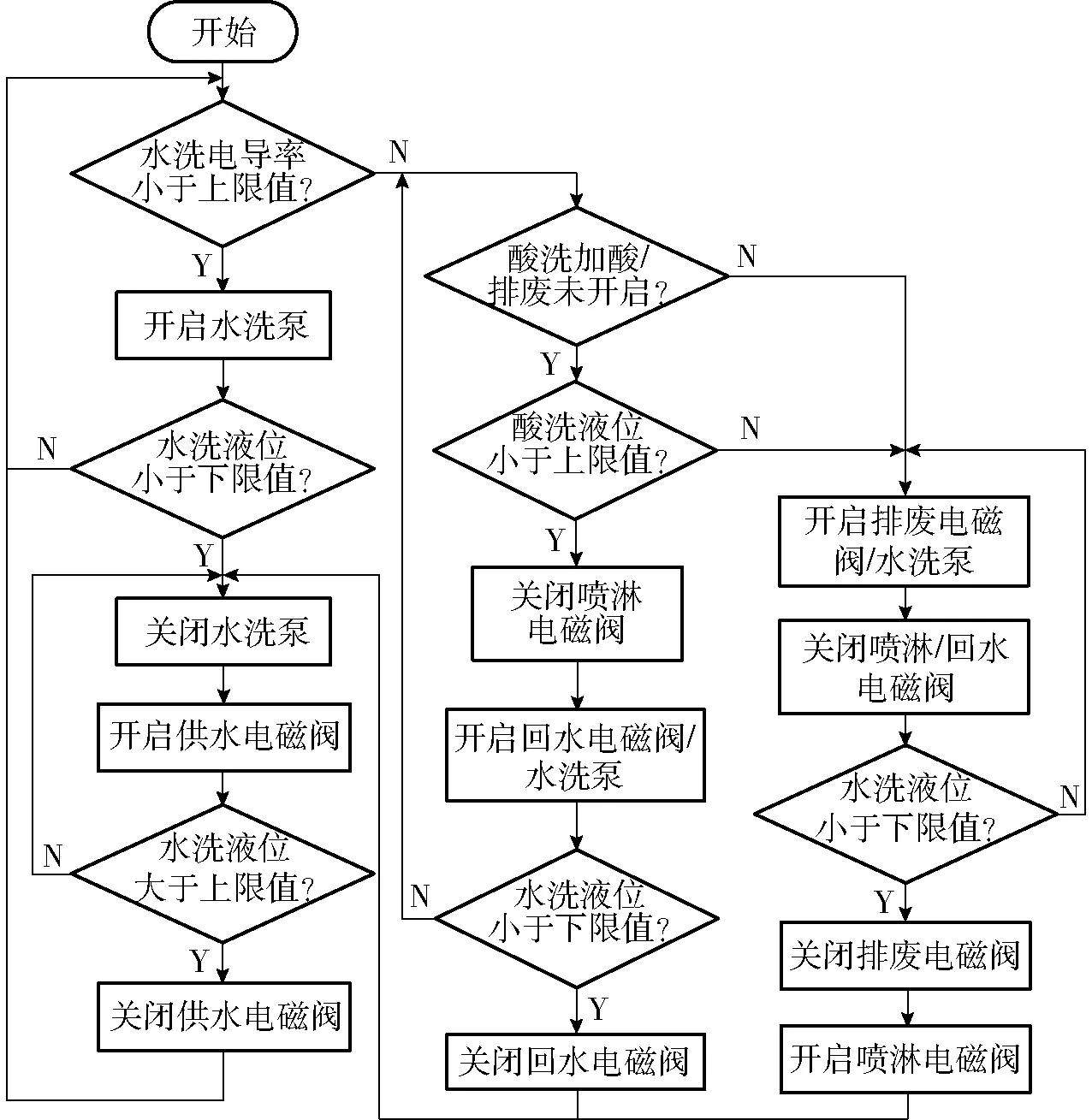

水洗净化单元不需要判断系统的“高效/经济”模式,控制过程与酸洗净化单元在“经济”模式下基本相同,水洗净化程序流程图如图5所示。水洗净化单元运行中电导率增长缓慢,电导率上限值设定为小于酸洗电导率高临值,系统触发水洗排废时,若酸洗净化单元的加酸和排废环节未开启,系统会根据两单元的液位状态开启回水电磁阀,将需要排废的洗涤液向酸洗净化单元的蓄液池内补充,实现洗涤液的重复利用。

图5 水洗净化程序流程图Fig.5 Flow chart of program for washing purification

本净化系统为防止净化系统一直处于异常状态运行,控制系统设置了报警程序,全程监测系统环境数据,并通过人机交互界面实时显示4种报警信息,系统报警程序流程图如图6所示。若压差高于设定的上限值,表示淤塞在过滤网中的固体颗粒较多,造成风阻过大,进而影响通风效果;若液位低于设定的下限值,表示蓄液池内洗涤液余量不足;若pH值低于设定的下限值,表示洗涤液酸性过高;若电导率大于设定的上限值,表示洗涤液内水溶性离子浓度过高。

图6 系统报警程序流程图Fig.6 Flow chart of program for system alarm

2.4 人机交互界面设计

MCGS嵌入版是一种专门用于快速构建嵌入式上位机监控系统和通信控制的组态软件,可以将现场采集到的数据以动画显示、报警处理、流程控制和报表输出等多种方式向用户提供解决实际工程问题的方案[25]。

触摸屏的人机交互界面通过MCGS嵌入式组态软件设计,基于RS485串口通信将PLC与触摸屏建立连接,通过在MCGS组态软件的实时数据库添加PLC的I/O通道,实现将PLC采集到的环境数据读入至触摸屏软件中,在触摸屏上设置组态画面,以动画的形式对系统运行状态、传感器数据和控制参数设置进行实时流动显示,最小采集周期为100 ms。

根据复合净化系统的监控需求,人机交互界面设计如图7所示,由用户登录界面、实时监控界面和高级设置界面3部分组成[26-27]。其中,用户登录界面,根据操作人员属性输入密码登录至实时监控界面,若是普通用户,只具备查看实时监控界面的权限,无法使用高级设置功能,净化系统将以默认参数运行;若是高级用户,具备使用所有功能的权限,可以按需配置净化系统运行参数;实时监控界面,流动呈现系统整体运行状态,实时显示系统内动态环境数据,报警输出系统异常状态,包括帘阻报警、缺水报警、过酸报警和污水报警4种异常状态;高级设置界面,用户可以按需配置pH值、电导率、液位和压差4项系统运行关键参数。

图8 进出口氨气质量浓度、去除率及pH值变化曲线Fig.8 Changing curves of inport and export of ammonia, removal efficiency and pH value

图7 人机交互界面Fig.7 Human machine interface

3 试验设计与结果分析

3.1 除氨试验设计

利用前期搭建的净化系统试验装置完成控制系统安装与调试,进行去除氨气的模拟试验。整个试验通过超声波雾化氨水的方法释放氨气,由负压风机将释放出的氨气吸入试验装置,模拟猪舍末端排风口排出的废气,经净化后横向排出。试验装置进出口处装有4~20 mA信号型氨气传感器,监测进出口处氨气的质量浓度,系统每5 s采集一次数据,并将数据存储在PLC的实时数据库中,通过上位机软件的报表管理器导出Excel数据表。待氨气释放稳定后,分别就“高效”模式和“经济”模式下系统对氨气的去除效果进行连续测试,氨气去除率计算公式为

(2)

式中η——氨气去除率,%

Cin——入口处氨气质量浓度,mg/m3

Cout——出口处氨气质量浓度,mg/m3

3.2 试验结果分析

(1)“高效”模式

系统在“高效”模式下连续测试时间共90 min,洗涤液的初始pH值设定为2.7,试验装置进出口处氨气的质量浓度变化、去除率和洗涤液的pH值变化曲线如图8所示。试验装置入口处的氨气质量浓度在21.52~35.96 mg/m3波动,pH值在2.7~3.7之间时,出口处氨气质量浓度在3.20~5.90 mg/m3小幅波动,氨气去除率基本维持在82%以上,由于pH值较低,洗涤液内H+浓度较高,加强氨气向铵态的转移,提高了系统去除氨气的能力;pH值在3.7~6之间时,pH值升高速度较快,出口处的氨气质量浓度随pH值呈缓慢上升趋势,氨气去除率逐渐降低,由于pH值升高,洗涤液内H+浓度降低,系统去除氨气的能力随之下降[28]。

(2)“经济”模式

图9 进出口氨气质量浓度、去除率变化曲线Fig.9 Changing curves of inport and export of ammonia and removal efficiency

根据两种控制模式的氨气去除率对比,研究发现采用以酸性洗涤液为主的化学法对氨气的去除效果明显,且洗涤液pH值在3以下时,氨气去除率可保持在85%左右,表明过量的酸对于氨气去除率的提升没有显著作用,这与文献[8]中的研究结论基本相同,但对于维持系统高效除氨的能力非常重要;采用以清水洗涤液为主的水洗法对氨气的去除效果一般,但仍然可以满足当前国内畜禽场的应用需求,且系统运行成本相对较低。同时,通过出口处氨气质量浓度变化可以看出,系统对氨气气流的均匀效果较好,增强了系统的净化能力。

综上,本研究设计的复合净化系统不仅可以实现显著的废气净化效果,还能通过控制模式的切换满足不同净化效果要求以及有效降低运行成本。

4 经济成本核算

复合净化系统的经济成本主要由建设成本和运行成本两方面组成,通过量化经济成本中各部分的数据指标,对比得出净化系统的投资比例情况及不同控制模式下的消耗量,有助于为猪舍废气净化系统的优化设计与推广应用提供依据。

运行成本核算需结合硫酸消耗、废水排放、电能消耗和废液回收率等参数进行综合考虑。“高效”模式下产生的质量分数为22%~36%的硫酸铵废液接近于工业级氮肥,可作为液态肥料回收,回收率可以达到75%。同时,为避免出现硫酸铵在洗涤液中沉淀的情况,通常控制硫酸铵质量浓度在150 g/L,约为其最大溶解度的40%,以实现最小的废水排放率[20]。PLC控制系统因主要采用低功耗的器件与仪表,使净化系统的总体电能消耗主要取决于洗涤泵的耗能。在未考虑因蒸发造成的洗涤液损失及废水处理费用的情况下,净化系统以采用平均功率为4 kW的洗涤泵为例,“高效”、“经济”模式下的运行成本估算对比如表2所示。

表2 运行成本估算对比Tab.2 Comparison of estimated operating cost data

建设成本由基建费用、填料费用、耗材费用及控制系统费用组成,额度和各项占比与净化系统的建设规模和器材规格等因素有关,根据相关设计资料与实际工程项目经验,其中基建费用占比37%,填料费用占比28%,耗材费用占比5%,控制系统费用占比30%。

5 工程应用

本净化系统已经在江西省某种猪场成功搭建应用,现场工程图如图10所示。整套系统安装于妊娠舍的末端排风口外侧,采用钢架构搭建而成,主控制室位于系统邻侧,与废气收集压力室之间有进出通道,方便用户进行日常维护,所有与洗涤液接触的部分均实现了防腐处理,使用寿命长。因系统配备有“自动/手动”模式和“高效/经济”模式切换,用户可以根据实际需求灵活运行净化系统。

图10 净化系统工程图Fig.10 Engineering diagram of purification system

整套净化系统运行稳定可靠,除臭效果显著,节约人力成本,配套有供水系统、排污沟道等,排放的废物可作为液态肥料的原料进行利用,不产生二次污染,极大地改善了猪场周边的空气环境。

6 结论

(1)控制系统采用控制因素的双限值调控策略,同时针对硫酸溶解惯性较大的问题,采用定时定量与pH值调节相结合的加酸方法,有效避免了酸过量添加造成洗涤液过酸的情况,该调控策略可以为畜禽养殖末端废气净化系统的自动化研究提供参考。

(2)利用净化系统试验装置进行控制系统调试,以氨气作为试验废气,开展了在“高效”、“经济”模式下的除氨试验研究,两种控制模式下平均氨气去除率可分别达到85%和50%,检验了系统的净化效果和工作稳定性。

(3)复合净化系统整体建设成本中,通常投资比例最大的是基建费用,占37%。以化学法为主的“高效”控制模式,增强了系统的净化能力,但会显著提高运行成本。