模块化大蒜联合收获机设计与试验

2020-04-27蔡冬梅秦理想黄伟涛

赵 东 蔡冬梅 秦理想 高 祥 黄伟涛 刘 承

(济南大学机械工程学院, 济南 250022)

0 引言

我国是世界第一大蒜生产国[1]。据全球大蒜网统计,2016年大蒜种植面积约53.3万hm2。山东省、江苏省、河南省、安徽省、新疆维吾尔自治区等成为我国大蒜主产区。其中,山东省大蒜种植面积超过20万hm2,约占全国产量和出口量的一半以上。

我国大蒜种植面积虽大,但收获机械化水平较低,大多采用扁铲人工挖掘[2]。目前,市场上应用较多的收获装备多为两段式收获机械[3-7]。两段式收获机械只完成了大蒜的挖掘、清土和铺放,后期仍需要人工捡拾和切秧,劳动强度依旧较大,效率仍需进一步提高。为提高大蒜机械化收获的效率和品质,国内外专家、学者进行了大量研究,国外农机企业也先后研制出相关产品。比较成熟的有西班牙J.J. BROCH公司的ARCO-4型联合收获机[8]、法国ERME公司的RES、REP、RECL等多行收获机[9-10],以及日本YANMAR公司大蒜收获机[9,11]。国外大蒜收获机虽然总体先进,但最小收获行距都偏大(BROCH为420 mm,ERME为450 mm,YANMAR大于220 mm),无法适应中国行距180~220 mm[12]种植模式下的大蒜收获。国内研制的大蒜联合收获机主要是山东华源莱动内燃机有限公司的4DS-6型大蒜联合收获机[13]、农业农村部南京农业机械化研究所的4DLB-2型大蒜联合收获机[14-16]、山东省农业机械科学研究院的4DS-900型大蒜收获机[17]和青岛农业大学的大蒜打捆收获机[18]等。国内现有大蒜联合收获机存在的典型问题是适用性差[17,19]、调整困难,不能对不同种植模式、不同行距种植模式下的大蒜进行机械化收获。为解决这个问题,本文设计一种模块化大蒜联合收获机,并对其性能进行研究。

1 整机结构与工作原理

1.1 整机结构

模块化大蒜联合收获机[20]结构如图1所示,主要由模块化的大蒜收获单元单体(图2)和底盘组成。底盘上设置通用安装接口,可根据需要加挂大蒜收获单元从而构造1~n行大蒜联合收获机(图1是n=4时的4行大蒜收获机)。

大蒜收获单元(图2)由仿形扶禾单元、破土单元、起送蒜单元、齐蒜断秧单元和顺向输送单元组成。收获单元主要参数为:最大宽度120 mm,可实现行距最小70 mm的多行大蒜收获;箭铲工作深度0~200 mm;大蒜留秧高度0~100 mm;输送单元输送高度60~1 200 mm;收获单元外形尺寸(长×高×宽)为2 360 mm×1 600 mm×120 mm。

图1 4行大蒜收获机结构示意图Fig.1 4-rowed garlic combine harvester1.收获单元 2.底盘

图2 模块化收获单元单体Fig.2 Modularized garlic harvest unit1.仿形扶禾单元 2.破土单元 3.起送蒜单元 4.齐蒜断秧单元 5.顺向输送单元

1.2 工作原理

大蒜联合收获机工作时,仿形扶禾单元中的断草仿形轮在轧断杂草(防止其缠绕仿形轮和同步带轮影响正常工作)的同时沿地面仿形行走。扶禾器将倒伏和分散的大蒜茎叶扶起、聚拢,通过导蒜杆把蒜秧引导至起送蒜单元同步带入口。起送蒜单元同步带夹持蒜秧并向上、向后输送。同时,预调整到固定深度的箭铲在被夹持蒜的前下方进行破土。破土后的大蒜被同步带向上拉拔实现大蒜出土收获。出土后大蒜向后输送时依靠阶梯碎土板实现土壤清除。大蒜进入齐蒜断秧单元后,在齐蒜杆拉拔下,蒜头向下移动、对齐,高速旋转圆盘刀将蒜秧切断。断秧后的蒜头掉落在顺向输送单元的输送链上向后输送进入果箱或果袋。剩余蒜秧被同步带夹持继续向后输送,最后抛落在地面上。在蒜头向果箱输送过程中,通过顺向输送单元上的振动装置实现二次清土。如图1所示,收获单元通过安装孔与底盘上的安装杆连接实现多行大蒜联合收获机的装配。收获单元可在安装杆上0~300 mm或更大范围内无级调整位置,实现70~420 mm不同行距大蒜收获作业。除此之外,将收获单元在安装杆上不等间距设置,可实现平播、套种等不同种植模式下大蒜的机械化收获,提高了大蒜联合收获机的适应性。

2 关键功能部件设计

模块化大蒜联合收获机的主要功能部件包括起送蒜单元和破土单元。这两个功能部件设计质量直接影响整机功能的实现,是整个大蒜联合收获机设计的重点。

2.1 起送蒜单元

2.1.1起送蒜单元结构

起送蒜单元(图3)是大蒜联合收获机核心单元,其功能是实现破土后大蒜的拉拔收获和输送。其中,拉拔收获是起送蒜单元的重要功能。大蒜拉拔收获主要依靠两根相互接触且方向相同、速度相等的同步带夹持蒜秧并向上运动来实现。因此,同步带与蒜秧间接触力(夹持力)计算及影响因素研究是大蒜拉拔收获的重要保证。

图3 起送蒜单元结构简图Fig.3 Garlic drawing and transporting unit1.断草仿形轮 2.扶禾器 3.导蒜杆 4.同步带 5.同步带轮 6.驱动液压马达

2.1.2拉拔力理论计算模型

同步带夹持大蒜向后输送过程中,产生垂直向上的拉拔运动,如图4所示。由于大蒜种植浅,拉拔出土时间短,出土过程中水平运动位移较小。为方便计算,大蒜在拉拔出土过程中,只考虑垂直方向的运动。因此,破土后大蒜拉拔收获过程受力分析如图4所示。其中,Fl是大蒜拉拔力;Fz是综合阻力,包括大蒜自重和出土阻力。其中,大蒜出土阻力由文献[21]确定。

图4 大蒜收获过程受力分析Fig.4 Force analysis of garlic harvest1.大蒜 2.箭铲 3.地面 4.同步带

大蒜拉拔力主要由同步带挤压大蒜假茎产生。为方便计算,将大蒜假茎简化为一个均质弹性体,受同步带挤压而产生的变形如图5所示。

图5 大蒜假茎变形受力分析Fig.5 Force analyses of garlic stem deformation

同步带与假茎之间的正压力N为

(1)

其中

S1=αr2

式中N——作用在蒜茎上的压力,N

K——蒜秧体积模量,为(1.5~1.9)×107Pa

V1、V2——蒜秧挤压前包角α、挤压后包角β所对应圆形蒜茎的体积,m3

S1、S2——蒜秧挤压前包角α、挤压后包角β所对应圆形蒜茎的扇形面积,m2

w——同步带宽度,m

r——进入起送蒜单元前的蒜秧半径,m

lc——蒜秧变形后截面椭圆的长半轴长度,取值范围为0.008~0.015 m

lb——蒜秧变形后截面椭圆的短半轴长度,取值范围为0.004~0.01 m

E——蒜秧弹性模量,取值范围(0.8~1)×107Pa

μ——蒜秧泊松比,0.3~0.5

Fl=Nf

(2)

式中f——大蒜假茎与同步带间摩擦因数

根据本文实测,f取值在0.51~0.54之间。

2.1.3影响因素分析

由式(1)、(2)可以看出,影响大蒜拉拔力的因素主要有大蒜假茎被挤压后与同步带接触区域包角β、同步带宽度w和大蒜假茎半径r。其中,可通过收获机参数调整进行控制的参数有β和w。包角β可通过调整同步带张紧力实现改变;同步带宽度w可通过更换同步带实现调整。因此,这两个参数对拉拔力影响研究更具有实际价值。

拉拔力随包角和同步带宽度改变而变化的趋势如图6所示。

图6 同步带宽度与包角对拉拔力的影响Fig.6 Effect of synchronous belt width and angle of contact on garlic drawing force

从图6可以看出:

(1)拉拔力随包角和同步带宽度增大呈现近似直线的上升趋势。包角增大30°,拉拔力平均增大53 N。同步带宽度增大0.03 m,拉拔力平均增大76 N。同步带宽度增加比包角增大对提升拉拔力的影响大。

(2)包角在120°左右时,拉拔力超过55 N,已满足松土后大蒜拉拔需要。

(3)同步带宽度超过0.035 m后,大蒜拉拔力超过100 N,也满足松土后大蒜拉拔需要。

(4)综合考虑包角和同步带宽度的综合影响,大蒜联合收获机选取宽度为0.038 m的同步带,从而保证在包角变化的情况下亦能提供充足的拉拔力,保证大蒜联合收获机工作性能。

2.2 破土单元

2.2.1破土单元结构

破土单元(图7)主要功能是实现破土和大蒜挖掘,是大蒜收获机主要耗能部件。因此,破土力(行驶阻力)是收获机功率选择的主要依据。破土单元主要包括箭铲、铲柄、箭铲安装座、深度调整器和安装架。其中,箭铲是破土单元主要工作部件。

图7 破土单元结构简图Fig.7 Soil ripping unit1.箭铲 2.铲柄 3.箭铲安装座 4.深度调整器 5.安装架

2.2.2破土力理论计算模型

箭铲匀速运动时与土壤耦合作用下的受力如图8所示。

图8 土垡受力分析Fig.8 Force analysis of soil block on arrow shaped ripper

由图8可知,水平、垂直方向受力平衡方程为

N0(sinαR+ftjcosαR)-N1(sinβH+fttcosβH)+

CaSccosαR-(CaSj+Fa)cosβH=0

(3)

G-N0(cosαR-ftjsinαR)-N1(cosβH-fttsinβH)+

CaScsinαR+(CaSj+Fa)sinβH=0

(4)

式中N0——土垡-箭铲间正压力,N

αR——箭铲入土角,(°)

ftj——土垡-箭铲间摩擦因数

N1——切割土垡之间挤压载荷,N

βH——土垡滑移角,(°)

ftt——土垡间内摩擦因数

Ca——土壤单位粘聚力,Pa

Sc——箭铲面积,m2

Sj——土垡滑移面面积,m2

Fa——土垡加速载荷,N

G——土垡重力,N

根据箭铲受力平衡方程可知

W=N0sinαR+N0ftjcosα+CaSccosαR

(5)

式中W——箭铲破土力,N

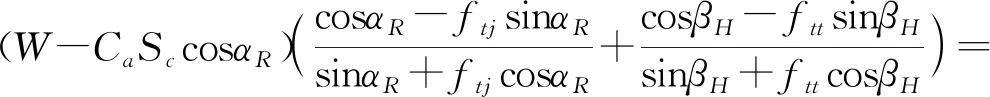

联立式(3)~(5)得

(6)

其中

式中γ——土壤容积密度,kg/m3

L——土壤沿箭铲尾部伸出的距离,m

L0——箭铲顶端至箭铲尾部土壤的距离,m

h1——土壤厚度,m

h——箭铲入土深度,m

b——箭铲宽度,m

v0——整机前进速度,m/s

v——土垡滑移速度,m/s

m——土垡质量,kg

从式(6)可以看出,确定11个初始参数γ、αR、βH、ftj、ftt、b、h、L0、v0、Sc、Ca的值,即可求得无土壤纯切削阻力时箭铲破土力W。

2.2.3影响因素分析

虽然影响破土力的因素较多,分析可以发现,γ、βH、ftj、ftt、Ca等5个参数属于环境因素参数,使用中难以人工调整和控制;b、L0、Sc等3个参数虽然也属于结构参数,影响破土力计算,但结构设计完成后该参数不再变化。因此,前述8个参数只进行合理选择,不再进行重点分析。本节重点分析箭铲入土角αR、整机前进速度v0和箭铲入土深度(挖掘深度)h变化对箭铲破土力的影响。

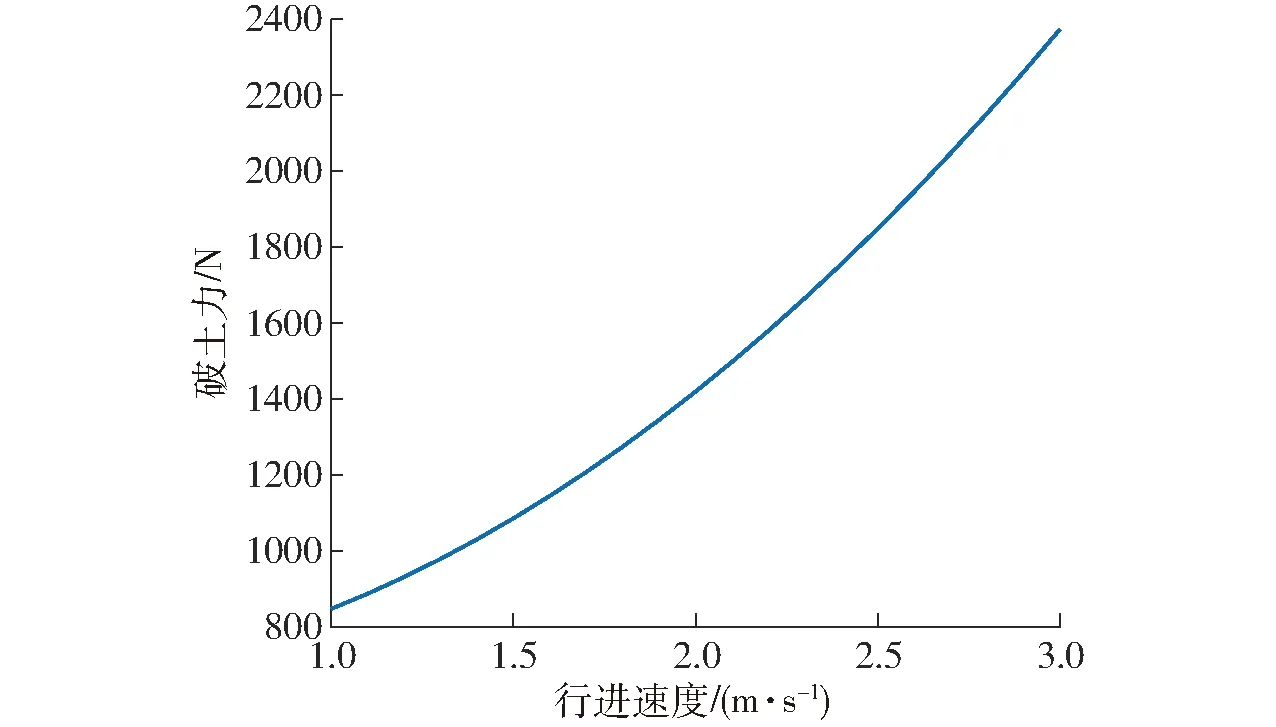

图9 箭铲行进速度对破土力的影响Fig.9 Effect of velocity on resistance of arrow shaped share

由式(6)可知,破土力随大蒜联合收获机行进速度而变化的规律如图9所示。从图中可以看出,随着收获机械行进速度的增加,箭铲破土力增加;在2.2 m/s正常收获速度下,箭铲破土力在1 500 N左右。

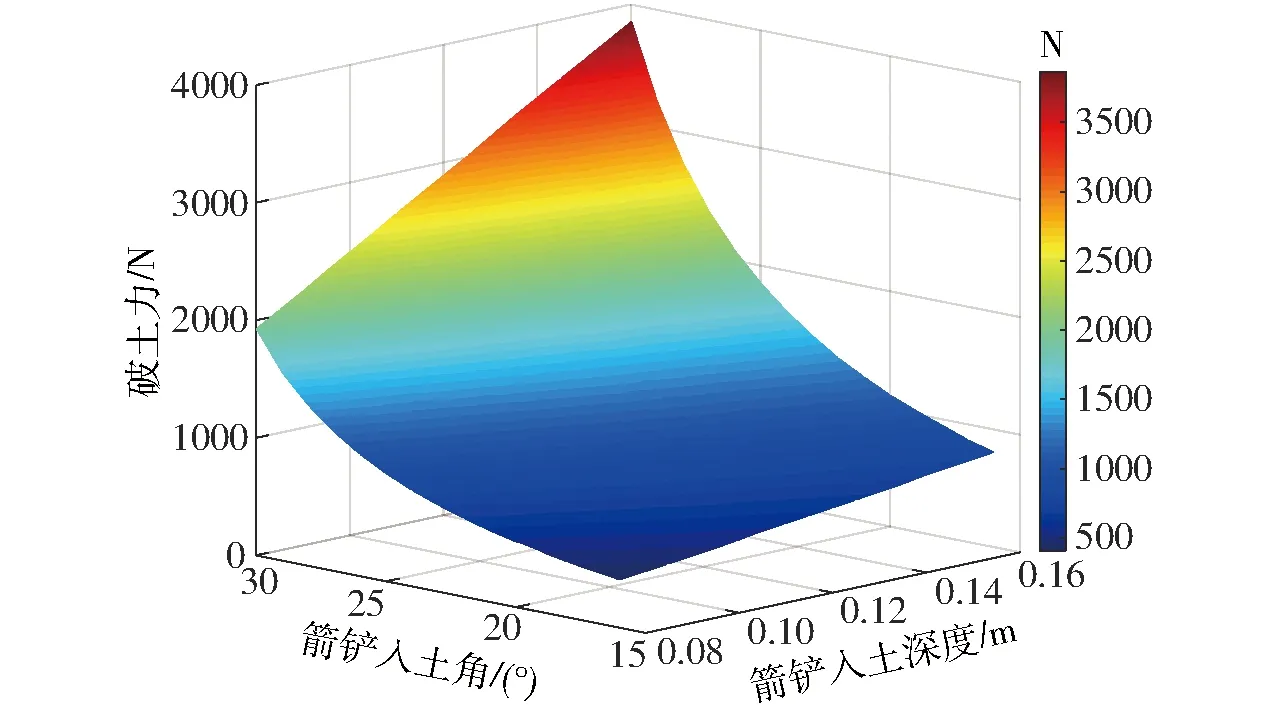

图10 箭铲入土深度与箭铲入土角对破土力的影响Fig.10 Effect of buried angle and depth on resistance of arrow shaped shovel

由式(6)可知,破土力随箭铲入土角、入土深度改变而变化的规律如图10所示。从图中可以看出,随着箭铲入土深度的增加,箭铲破土力呈现直线增加趋势。入土深度增加0.08 m,破土力平均增大927 N;在0.1 m左右正常工作入土深度下,箭铲破土力在1 000 N左右;随着箭铲入土角增加,箭铲破土力呈现指数增加趋势;箭铲入土角在20°左右的正常工作角度下,破土力在1 000 N左右。超过25°后,箭铲破土力增加迅速。因此,实际工作过程中,箭铲入土角应根据实际破土深度控制在25°以下,最佳区间为[15°, 25°]。

3 整机性能试验

3.1 拉拔力试验

3.1.1试验方案

拉拔力测试在样机上进行。在同步带张紧装置上串联推拉力计(图11)进行张紧力调整,实现大蒜假茎包角改变。为保证试验的可重复性,采用摩擦因数相近的橡胶管替代大蒜假茎进行试验,以避免由于重复试验造成大蒜假茎破坏,影响摩擦力测试的准确性。

(1)试验设备连接

首先将推拉力计安放在张紧螺栓与同步带张紧装置之间;然后将推拉力计与计算机串口连接进行数据采集。

图11 拉拔力测试试验Fig.11 Drawing force experiment1.起送蒜单元 2.同步带张紧装置 3.推拉力计 4.同步带

(2)测试位置选择

根据起送蒜单元实际拉拔起蒜位置(图11中星标位置)夹持橡胶管进行拉拔力测试。

(3)拉拔力测试

通过调整张紧螺栓,逐步调整同步带的张紧力。同步带张紧力每增大100 N,进行一组拉拔力测试。同步带张紧力由300 N增加到2 900 N,记录拉拔力数值。

3.1.2试验结果与分析

随同步带张紧力改变实测拉拔力变化曲线如图12所示。

图12 拉拔力随张紧力变化曲线Fig.12 Changing curve of drawing force with tensile force

从图12中可以看出,随着同步带张紧力的增大,大蒜拉拔力增加;当同步带张紧力为2 800 N时,同步带所提供的拉拔力为55.7 N,大于松土后大蒜所需拉拔力。因此可以确定:当同步带张紧力大于2 800 N时起送蒜单元满足正常工作要求。

3.2 破土力试验

3.2.1试验方案

破土力测试主要分析箭铲入土深度、入土角、整机前进速度等对破土力的影响。在结构设计时,箭铲调整装置在调整箭铲入土角的同时调整入土深度。由于两个因素联动,因此试验时用入土深度一个因素替代。同时,为提高收获机实际工作过程中破土性能,把土壤湿度、土壤硬度两个因素也纳入影响因素进行综合测试和分析。试验采用正交试验方法安排,选取的因素和水平如表1所示。考虑各因素之间的交互作用,采用L27(313)正交表安排试验,如表2所示,A、B、C、D为因素水平值。试验装置如图13所示。

表1 试验因素与水平Tab.1 Experiment factors and levels

3.2.2测试结果及分析

分析表2可知,C、AB、AC、BC、BD、CD影响较小,合并作为误差进行方差分析,结果如表3所示。

从表3中可以得出,对比F临界值(F0.05(2,22)=5.72,F0.05(4,22)=2.82)可知,对箭铲破土力有显著影响的因素是箭铲入土深度、土壤湿度;入土深度是影响箭铲破土力的最显著因素;其次是土壤湿度;再次是土壤湿度-土壤硬度交互作用;最后是土壤硬度;整机前进速度对箭铲破土力的影响最小。最佳水平组合是A3B1C1D2。从表2中可以看出,20号试验是最佳组合参数试验,破土力较小。

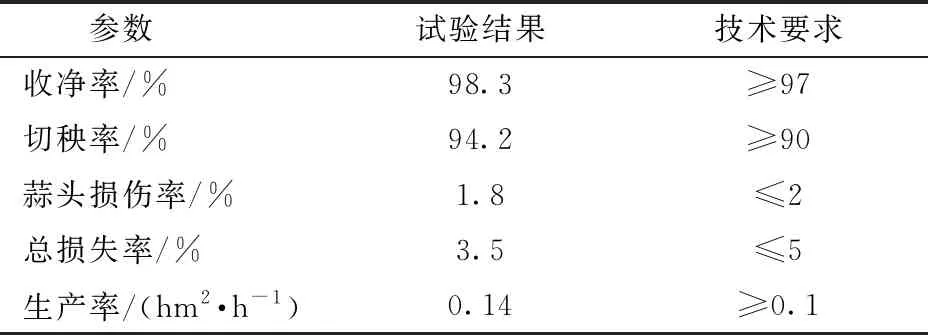

3.3 田间整机性能试验

为检验模块化大蒜联合收获机性能及指标参数,2018年5月在山东省临沂市某公司自有试验田(为进行样机性能测试,公司试验田大蒜种植行距在80~300 mm之间每隔20 mm加以取值)进行样机性能检测。记录每次试验拟收获大蒜总株数、大蒜收获数、损失数以及蒜头损伤数。试验过程如图14所示,试验结果如表4所示。其中,收净率是指大蒜收获机所行走的试验田内被拔取的大蒜株数与大蒜总株数的比值;漏拔率指的是试验范围内未被拔取的大蒜总数与大蒜总株数的比值;总损失率指的是蒜头损伤率与漏拔率之和。

通过整机的田间试验发现,大蒜联合收获机能够实现大蒜收获的各项功能,各项指标均满足设计要求。

4 结论

(1)大蒜收获单元采用模块化设计。将扶禾单元、起送蒜单元、破土单元、齐蒜断秧单元等大蒜收获必需功能集中设置,形成独立收获单元模块。收获单元可根据需要加挂,配合不同输送单元,可组装行大蒜联合收获机。同时,各个收获单元间距可在0~300 mm之间自由调整,实现行距70~420 mm之间大蒜的机械化收获。除此之外,用户还可以根据种植行数、行距自由加挂收获单元数量,并进行行距适应性调整,实现间作套种地块大蒜的机械化收获。

表2 破土力试验方案与结果Tab.2 Orthogonal array and results of arrow shaped shovel resistance

图13 破土力试验Fig.13 Experiment of arrow shaped shovel resistance1.破土单元 2.试验土槽 3.推拉力计 4.动力架

表3 方差分析

Tab.3 Analysis results of variance

来源平方和自由度均方和FA2.7521.379.79B7.9223.9628.30D0.4720.241.69AD2.0540.513.67误差2.97220.14

图14 收获机现场测试Fig.14 Test of garlic combine harvester in field

表4 大蒜联合收获机田间试验结果

Tab.4 Results of garlic combine harvester test in field

参数试验结果技术要求收净率/%98.3≥97切秧率/%94.2≥90蒜头损伤率/%1.8≤2总损失率/%3.5≤5生产率/(hm2·h-1)0.14≥0.1

(2)建立了大蒜拉拔力理论分析模型。在对影响因素进行研究的基础上,得到了各结构参数对拉拔力的影响规律。试验证明,拉拔力随大蒜假茎包角增大而增加;当同步带张紧力超过2 800 N时,同步带所提供的拉拔力大于松土后大蒜所需拉拔力,可实现大蒜拉拔收获。

(3)建立了破土力理论分析模型,得到了箭铲入土角、箭铲入土深度、整机前进速度等参数对破土力的影响规律。利用正交试验得到了各个参数对破土力的影响显著程度:土壤湿度与箭铲入土深度两因素对箭铲破土力的影响非常显著,其中,箭铲入土深度影响最显著,土壤湿度影响次之。

(4)样机田间试验结果表明,大蒜收净率98.3%、切秧率94.2%、蒜头损伤率1.8%、总损失率(包括损失和损伤的大蒜)3.5%、生产率0.14 hm2/h。大蒜联合收获机的各项技术指标均满足设计技术要求。