SYJ-3深施型斜置式液肥穴施肥机设计与试验

2020-04-27周文琪刘子铭王金武黄会男王傲雪

周文琪 肖 红 刘子铭 王金武 黄会男 王傲雪

(1.东北农业大学工程学院, 哈尔滨 150030; 2.黑龙江省农业机械工程科学研究院, 哈尔滨 150081;3.东北农业大学园艺园林学院, 哈尔滨 150030)

0 引言

液肥穴深施技术可提高作物产量,减少液肥蒸发对大气造成的污染,提高液态肥料的利用率[1-3]。国外的液肥穴施肥机主要采用“杆机构”运动形式,实现针体入土和出土行为,达到液肥穴深施目的,但施肥效率较低[4]。国内设计的深施型液肥穴施肥机主要采用“非规则齿轮传动机构”运动形式,通过喷肥针将液肥注入到土壤一定深度中,施肥效率较高[5-7]。

国外RAHMAN等[8]设计了一种圆盘探针式穴施肥机,机具在施肥圆盘上径向均匀布置若干个探针,在拖拉机的牵引下,施肥圆盘滚动并将每个针体依次扎入与拔出土壤,实现液肥穴深施功能。该机具虽然效率较高,但探针固定的余摆线轨迹无法实现穴口较小的目标。WOMAC等[9]设计一种曲柄滑块式深施型液肥穴施肥机,通过曲柄的周期性转动,由滑块带动注射针完成入土喷肥、出土停喷的穴施功能。DA SILVA等[10]采用凸轮-曲柄摇杆组合机构作为穴施机具的驱动部件,对甘蔗作物实现定点穴施肥功能。这两种机具虽然可实现注射针在入、出土过程中始终保证垂直姿态,穴口较小目标,但扎穴部件均通过“杆机构”运动形式实现液肥穴施功能,机构本身限制了其运动特性和工作效率,难以满足高效液肥穴深施要求。

王金武等[11]设计的1YJ-140深施型液肥穴施肥机,扎穴部件通过曲柄摇杆式驱动机构实现液肥穴深施功能。由于同样采用了“杆机构”运动形式,液肥穴深施效率较低,且穴口较大。在此基础上,王金武等[12-13]设计了SYJ-2深施型液肥穴施肥机,扎穴机构驱动系统采用全椭圆齿轮行星系,提高了扎穴效率,在保证较小穴口和一定施肥深度的前提下,达到了高速液肥穴深施目的。该机虽然较好地满足液肥穴深施要求,但正置式扎穴方式易与作物茎叶发生机械碰撞,造成植株损伤,这也是国外液肥穴施肥机普遍存在的共性问题。

本文结合东北地区玉米垄作主导种植模式,基于斜置式扎穴设计思想和高效低损输肥技术设计一种深施型斜置式液肥穴施肥机。

1 整机结构与工作原理

1.1 整机结构

深施型斜置式液肥穴施肥机主要由机架总成、差动式双向供肥分配装置、液态输肥主管路、链轮、主传动轴、液肥泵、三点悬挂架总成、蜗轮蜗杆减速器、动力输入轴总成、斜置式非规则齿轮行星轮系扎穴机构、液肥输肥支管路、地轮总成、主传动带等部件组成,如图1所示。

图1 穴施肥机结构简图Fig.1 Schematics of liquid fertilizer hole applicator structure1.机架总成 2.差动式双向供肥分配装置 3.液肥输肥主管路 4.链轮A 5.主传动轴 6.液肥泵 7.三点悬挂架总成 8.蜗轮蜗杆减速器 9.动力输入轴总成 10.斜置式非规则齿轮行星系扎穴机构 11.液肥输肥支管路 12.地轮总成 13.主传动带 14.链轮B 15链轮C 16.链轮D

机架总成前、后部位上分别安装三点悬挂架总成和地轮总成,且在机架总成上依次安装液肥泵、蜗轮蜗杆减速器、动力输入轴总成、主传动轴、差动式双向供肥分配装置和斜置式非规则齿轮行星轮系扎穴机构。主传动带套装在蜗轮蜗杆减速器、液肥泵和动力输入轴总成上。液肥输肥主管路将液肥泵与差动式双向供肥分配装置连通,液肥输肥支管路将差动式双向供肥分配装置与斜置式非规则齿轮行星轮系扎穴机构连通,在主传动轴上从外至内依次固装链轮A、链轮C、链轮B和链轮D,链条将蜗轮蜗杆减速器与链轮B连接,链轮A和链轮D通过链条分别与差动式双向供肥分配装置连接,通过链条将链轮C与斜置式非规则齿轮行星轮系扎穴机构连接。

1.2 工作原理

作业时,通过三点悬挂架总成将穴施肥机与牵引拖拉机连接成一体,由拖拉机牵引前行,牵引拖拉机的后动力输出轴与动力输入轴总成连接,旋转的动力输入轴总成通过主传动带分别带动蜗轮蜗杆减速器和液肥泵转动,液肥泵将液肥经液态输肥主管路送入差动式双向供肥分配装置内;蜗轮蜗杆减速器经链轮B驱动主传动轴转动,主传动轴带动链轮A、链轮C和链轮D同步转动。链轮A和链轮D驱动差动式双向供肥分配装置转动工作,将液肥经输肥支管路送入斜置式非规则齿轮行星轮系扎穴机构内。链轮C驱动斜置式非规则齿轮行星轮系扎穴机构作回转运动,最终完成穴施肥机的斜置式扎穴与液肥穴深施作业。穴施肥机如图2所示。

图2 穴施肥机实物图Fig.2 Diagram of liquid fertilizer hole applicator

1.3 技术参数

根据国内北方玉米垄作的主导种植模式及农艺要求,设计的深施型斜置式液肥穴施肥机主要技术参数如表1所示。

表1 主要技术参数Tab.1 Main technological parameters

2 扎穴机构设计

2.1 结构与工作原理

为达到高效扎穴和降低作物损伤目的,设计斜置式非规则行星系扎穴机构,如图3所示。

图3 斜置式非规则齿轮行星轮系扎穴机构Fig.3 Non-circular gears planetary pricking hole mechanism in oblique type1.链轮轴 2.斜齿轮 3.法兰 4.外壳体 5.行星架 6.摇臂 7.喷肥针 8.太阳轮 9.太阳轮轴 10.中间轮1 11.中间轮2 12.行星轮

斜置式非规则齿轮行星轮系扎穴机构主要由7个不同的非规则齿轮、斜齿轮、法兰、外壳体、行星架、摇臂和喷肥针等组成。

链轮轴与太阳轮轴通过斜齿轮传动,太阳轮轴贯穿太阳轮并与行星架固结,法兰、太阳轮与外壳体固结。行星架里面的非规则齿轮(中间轮1、中间轮2和行星轮)初始安装相位相同,太阳轮与行星架同轴,其他6个非规则齿轮在太阳轮两边呈对称布置。中间轮1和中间轮2同轴且固结在一起,中间轮1与太阳轮相互啮合,中间轮2与行星轮相互啮合。摇臂与喷肥针组成的构件固结在行星轮上。

工作时,动力驱动链轮轴转动,在两个斜齿轮作用下,太阳轮轴使行星架围绕太阳轮转动。行星架里面的太阳轮固定不动,当行星架转动时行星轮绕太阳轮公转并与中间轮2啮合自转,此时中间轮1围绕太阳轮公转。由于非规则齿轮实现非匀速比传动,故形成喷肥针尖的特殊运动轨迹,在外壳体的结构型式下,实现了斜置式的扎穴要求,减小了对作物的损伤。

2.2 结构与参数设计

扎穴机构的关键部件为非规则齿轮行星轮系,本文采用参数反求设计思路并结合自主开发的扎穴机构运动学仿真软件[14-15]设计机构的结构与工作参数。

首先定义喷肥针较优运动轨迹曲线,在轨迹曲线上选取若干特征型值点(q0,q1,…,q11),通过三次拉格朗日曲线高精度拟合特性[16],拟合出整条轨迹曲线,同时建立机构运动数学模型。通过型值点约束控制轨迹曲线,反求出非规则齿轮行星系相关设计参数,如图4a所示。基于Matlab GUI软件开发平台,开发参数反求设计与运动学分析软件,对扎穴机构运动过程进行模拟仿真,如图4b所示。在保证株距220 mm、扎穴深度80 mm与扎穴转速75 r/min的约束条件下,输入机构其他辅助调节参数。以喷肥针高入、出土垂直度和小穴口宽度为优化目标,微调轨迹型值点,得到扎穴机构的非规则齿轮中心距和非规则齿轮节曲线等结构参数,如图4c所示。

2.3 喷肥针软管接口运动轨迹

斜置式非规则齿轮行星系扎穴机构的结构模型如图5a所示;建立位移分析坐标系,如图5b所示。其中,O1为O1A1的转动中心,X1O1Y1为位移分析坐标系,A1为进肥软管接口的转动中心,B1为进肥软管接口,O1A1为行星架。

图5 扎穴机构结构模型与运动分析示意图Fig.5 Structure model and kinematic analysis schematics of pricking hole mechanism

喷肥针的进肥软管接口B1轨迹方程为

(1)

式中 (xB1,yB1)——喷肥针的进肥软管接口B1的坐标,mm

LO1A1——行星架O1A1的长度,mm

φ1——摇臂A1B1与X1轴的夹角,rad

θ1——行星架O1A1与X1轴的夹角,rad

LA1B1——摇臂长度,mm

从式(1)可知,喷肥针进肥软管接口B1运动轨迹由两种运动合成:扎穴机构行星架O1A1围绕旋转中心O1点作等速圆周运动;进肥软管接口B1围绕转动中心A1点作非匀速周期性摆动运动(行星轮与行星架自转运动的合成)。为避免软管之间发生缠绕和干涉,分配装置的出肥软管接口需要保证与喷肥针进肥软管接口运动的一致性与协调性。

3 液肥分配机构设计

3.1 结构与工作原理

为实现高效低损输肥目标,设计差动式双向供肥分配装置。该装置可直接与喷肥针软管接口连接,减小了肥料在输肥过程中的能量损失。主要由链轮轴壳体、链轮轴、主轴套、副轴套、行星轮、内齿圈、顶杆、外壳体和空间凸轮等组成。外壳体与链轮轴壳体固结,链轮轴贯穿链轮轴壳体与外壳体内的副轴套和主轴套连接。主轴套一端面与副轴套一端面固结;另一端面圆周对称镶嵌2个行星轮,副轴套另一端面对称镶嵌2个顶杆。内齿圈套在外壳体上,并与行星轮啮合传动,主轴套、行星轮和内齿圈组成了差动轮系系统。空间凸轮固结在外壳体内并与顶杆配合,副轴套、顶杆和空间凸轮组成了凸轮机构。机构二维模型如图6所示;三维模型如图7所示。

图6 差动式双向供肥分配装置机构二维模型Fig.6 Two-dimensional of distribution mechanism1.链轮轴壳体 2.外壳体 3.内齿圈 4.行星轮 5.链轮轴 6.主轴套 7.副轴套 8.顶杆 9.空间凸轮

图7 差动式双向供肥分配装置机构三维模型Fig.7 Three-dimensional model of distribution mechanism

工作时,外动力源分别驱动链轮轴和内齿圈。链轮轴带动主轴套与副轴套作旋转运动,镶嵌主轴套内的行星轮运动形式为围绕轴心线自转与链轮轴心线公转的合成运动,差动轮系系统的运转使得行星轮角速度为零;空间凸轮机构使得副轴套内顶杆在空间凸轮廓线上作旋转和往复直线运动,保证与行星轮同步公转的同时,实现出肥口的打开和闭合。液肥以一定压力从进肥孔流入,当顶杆运动到空间凸轮的推程到回程阶段时,液肥从出肥孔流出,经软管由喷肥针施入土壤中,图6中红色曲线为液肥流动轨迹;当顶杆运动到近休止阶段时,顶杆关闭,液肥停止喷施。

3.2 结构与参数设计

3.2.1双行星轮-内齿圈组合机构

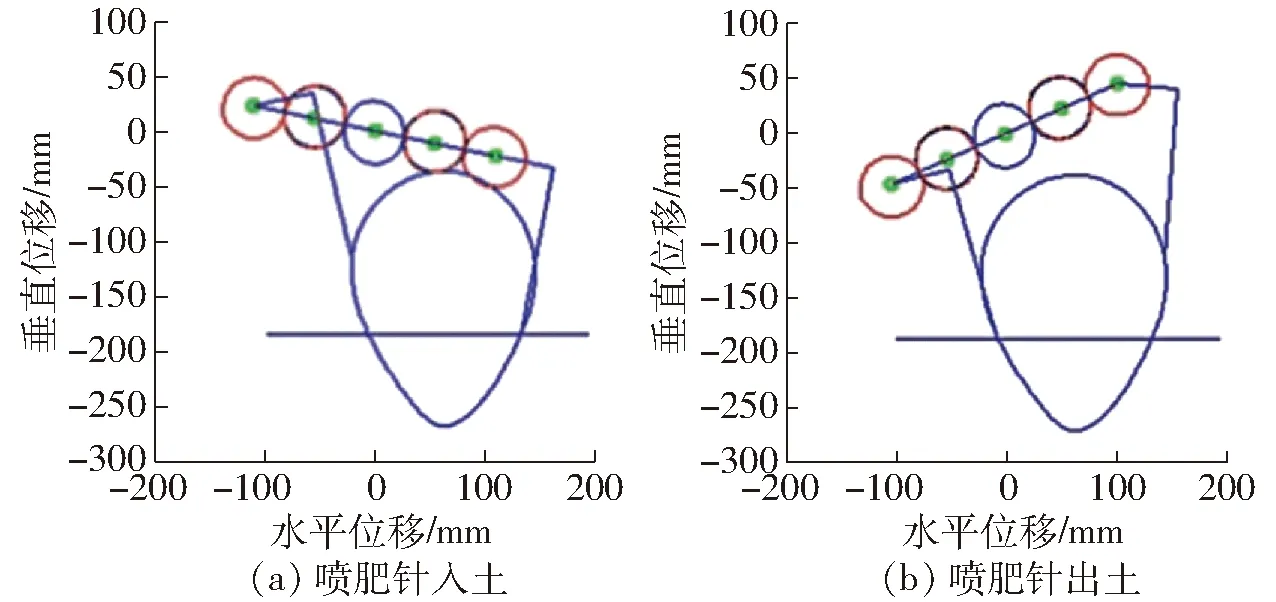

喷肥针在一个工作周期内在入土和出土过程自身最大摆动位移如图8所示,其摆动角为47.6°(黑色圆圈为软管接口)。为使出肥软管接口与进肥软管接口运动形式一致,采用双行星轮-内齿圈组合机构,满足分配装置出肥软管接口自转角速度为零(角位移为零)和围绕链轮轴心线公转的运动匹配要求,解决了分配装置与斜置式扎穴机构之间连接软管干涉的问题[17]。

图8 喷肥针软管接口处摆角变化Fig.8 Swing angle change of spraying fertilizer needle hose mouth

双行星轮-内齿圈组合机构结构简图如图9所示。

综合考虑差动式双向供肥分配装置的结构尺寸,设定机构中内齿圈与行星轮的齿数分别为75和25,可得内齿圈与行星轮的传动比[18-19]

(2)

式中ω1——内齿圈角速度,rad/s

ω2——行星轮角速度,rad/s

ωH——链轮轴角速度,rad/s

ω1H——转化后内齿圈角速度,rad/s

ω2H——转化后行星轮角速度,rad/s

z1——内齿圈齿数z2——行星轮齿数

根据行星轮角速度为零的特性要求,求得

(3)

即链轮轴与内齿圈角速度之比为3∶2,机构三维结构如图10所示。

图10 双行星轮-内齿圈组合机构三维结构图Fig.10 Three-dimensional structure of double planetary gears-annular gear1.行星轮 2.内齿圈

3.2.2空间凸轮机构

空间凸轮需满足顶杆在其廓线滑动时,喷肥针入土即喷肥,出土即停喷,如图11所示。

图11 空间凸轮机构Fig.11 Space cam mechanism1.滚子 2.顶杆 3.空间凸轮

顶杆在推程和回程阶段的运动可采用简谐运动规律,空间凸轮廓线可采用展开法求得,如图12所示。横坐标表示凸轮转角,用δ表示;纵坐标表示顶杆位移,用s表示,则展开的理论廓线坐标为[20-22]

图12 空间凸轮廓线展开图Fig.12 Expansion drawing of space cam lineament

(4)

式中 (x1,y1)——空间凸轮理论廓线坐标,mm

r0——平均圆柱半径,mm

顶杆位移采用余弦加速度运动规律求解

(5)

式中h——顶杆行程,mm

δ01——推程运动角,rad

δ02——回程运动角,rad

工作轮廓曲线为

(6)

其中

式中 (x2,y2)——凸轮工作廓线坐标,mm

rr——顶杆滚子半径,mm

α——压力角,rad

dx1——x1的增量

dy1——y1的增量

dδ——δ的增量

根据差动式双向供肥分配装置整体结构尺寸,确定空间凸轮机构的平均圆柱半径为50 mm,行程最大值为6 mm,顶杆滚子半径为10 mm。通过喷肥针入、出土方向与水平面的夹角确定空间凸轮的推程运动角为31.8,回程运动角为25.6,如图13所示。获得凸轮三维模型如图14所示。

图13 喷肥针入土与出土二维简图Fig.13 Two-dimensional structure diagram of spraying fertilizer earthing and unearthing

图14 空间凸轮三维模型Fig.14 Three-dimensional model of space cam

3.3 行星轮出肥软管接口与轮齿运动轨迹分析

根据双行星轮-内齿圈的机构特点,将其简化为结构示意图,并建立直角坐标系,如图15所示。其中,O为行星轮公转的转动中心,XOY为在转动中心O处建立的直角坐标系,A为行星轮自转的转动中心,B为行星轮某一轮齿顶点,OA为行星架。

图15 双行星轮-内齿圈结构示意图Fig.15 Structure diagram combination mechanism of double planetary gears-annular

由于A点为行星轮自转的转动中心亦是行星架OA的一个端点,故A点围绕行星轮公转的转动中心O点作半径LOA的圆周运动,其轨迹是以O点为圆心,半径为LOA的圆形轨迹。OA逆时针转动θ为正,反之为负,轨迹方程为

(7)

式中 (xA,yA)——A点坐标,mm

θ——行星架OA与X轴的夹角,rad

LOA——行星架OA的长度,mm

行星轮的某一轮齿顶点B相对于A点的运动轨迹方程为

(8)

式中LAB——行星轮某一轮齿顶点B到转动中心A点的距离,mm

φ——边线AB与X轴的夹角,rad

行星轮的某一轮齿顶点B的绝对运动轨迹方程为

(9)

双行星轮-内齿圈组合机构在运动过程中行星轮的角速度为零,即φ为常数,则式(8)中LABcosφ与LABsinφ为常数。式(9)中行星轮的某一轮齿顶点B的运动轨迹是以(LABcosφ,LABsinφ)为转动中心,LOA为半径的圆。顶点B的运动轨迹与转动中心A的运动轨迹形状相同,只是顶点B的转动中心沿X轴方向移动LABcosφ,沿着Y轴方向移动LABsinφ。

分析可知,分配装置行星轮顶点B(即出肥软管接口)与扎穴机构喷肥针顶点B1(即进肥软管接口)运动形式一致。不同之处在于顶点B围绕转动中心A并无相对运动;顶点B1围绕转动中心A1存在一定角度变化的周期性摆动。AB与A1B1无相对的周期性圆周运动,解决了每个输肥软管的自身“拧紧”问题;AB与A1B1分别围绕各自转动中心O、O1公转且转速一致,解决了两个输肥软管的缠绕问题,如图16所示。

图16 软管安装示意图Fig.16 Diagram of hose installation

4 田间性能试验

4.1 试验条件

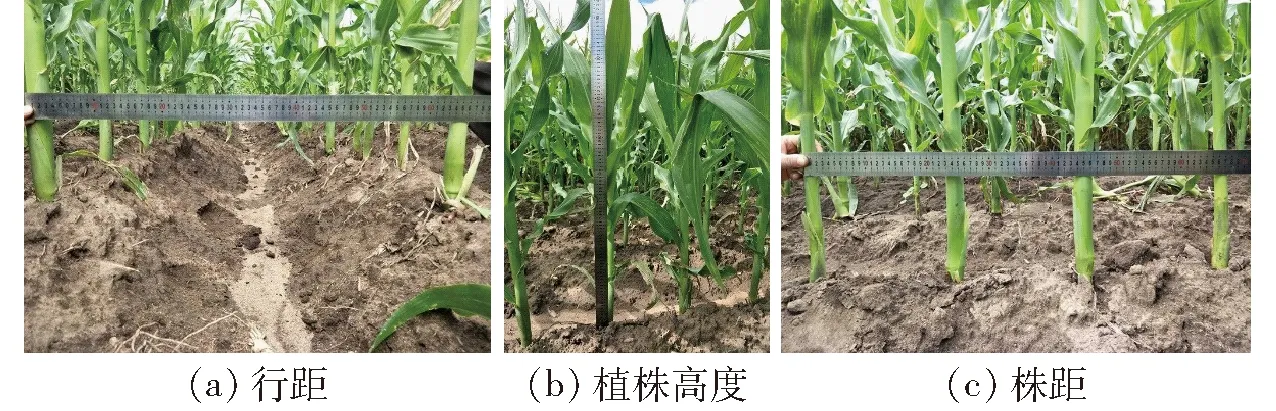

深施型斜置式液肥穴施肥机的田间试验包括扎穴性能、施肥性能与作物损伤率测试试验。选择试验对象为玉米,施肥时间为中耕施肥期。为保证机具工作要求,前期播种满足行距650 mm和株距220 mm的主导种植模式要求[23-24],本试验选择玉米种子东农253号。试验地点为哈尔滨市阿城区东北农业大学试验田;试验时间为2018年6月29日;液肥为尿素水溶液;试验地尺寸130 m×50 m;环境温度22.7~26.1℃,环境湿度47.9%~50.3%;土壤含水率15%~25%;土壤硬度0.6~1.0 MPa。作物生长状态如图17所示,作业情况如图18所示。

图17 田间作业要求Fig.17 Field operation requirement

图18 穴施肥机作业情况Fig.18 Operation condition of liquid fertilizer hole applicator

4.2 试验设备及方法

试验设备为钢板尺、秒表与量筒,钢板尺主要用于测量穴口宽度;秒表用于校准穴施肥机在田间作业时的工作速度和扎穴转速;量筒用于测量施肥量。将试验田按行数进行标定,每行随机抽取1块施肥区域进行穴口宽度的测量,穴口为100个,同时记录作物损伤率(包括行星架部件打掉叶子和喷肥针扎叶、茎等受到的不同程度损伤)。记录穴口宽度、施肥量、施肥深度和作物损伤率。

4.3 试验结果及分析

从田间试验检测数据获知,穴口宽度平均值为45.0 mm、作物损伤率为0.3%、施肥量为28.5 mL/次、施肥深度为102 mm。根据穴口成形机理可知,影响穴口宽度的主要原因为扎穴机构转速与前进速度的配合关系,在喷肥针入、出土过程中,其水平分速度与前进速度大小接近且方向相反时,穴口宽度达到最小,绝对运动轨迹曲线为“标准摆线”。在田间进行试验检测时,由于滑移率的存在,致使整机前进速度相对于软件优化分析的实际作业速度小,即喷肥针入、出土过程水平分速度平均值略大于前进速度,形成的轨迹曲线接近“余摆线”,因此整机实际测量的穴口宽度略大。其他指标与前期理论计算基本一致。结果表明,设计的深施型斜置式液肥穴施肥机扎穴性能优越,肥料喷射均匀,对作物的机械损伤小。相比国内其他液肥穴施肥代表机具[11]作物损伤率由3.2%降低为0.3%;较国外液肥穴施肥机具[25]施肥深度提高了22 mm、施肥量提高了10 mL/次。穴施肥机田间试验结果均达到了各项农艺技术指标要求。

5 结论

(1)为加快液肥穴施技术发展,以东北地区玉米垄作主导种植模式为基础,基于斜置式扎穴设计思想,设计了一种深施型斜置式液肥穴施肥机,实现了高效液肥穴施与降低作物损伤的目标。

(2)基于人机交互平台与非规则齿轮啮合机理,设计了整机关键部件——斜置式非规则行星系扎穴机构,实现了小穴口宽度的目标。采用差动轮系运动机理,设计了差动式双向供肥分配装置,解决了与扎穴机构连接软管交互缠绕问题,达到了高效喷肥的目的。

(3)田间试验结果表明,该机扎穴性能优越,肥料喷射均匀,对作物的机械损伤小。穴口宽度、作物损伤率、施肥量和施肥深度分别为45.0 mm、0.3%、28.5 mL/次和102 mm,各项指标与前期设计差异较小,且符合农艺要求。