基于在线检测数据优化连续油管疲劳寿命预测

2020-04-26周兆明周咏琳

万 夫, 周兆明, 张 健, 周咏琳, 王 哲

(1中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院 2西南石油大学机电工程学院)

0 引言

连续油管环绕在导向拱架和滚筒上使之弯曲再加上其内压作用,导致连续油管低周疲劳损伤,使用次数非常有限。在内压作用下,连续油管在卷筒和导向拱上的反复弯曲是其最主要的变形形式[1-3],连续管柱起出或下入井内时都包含3个弯曲动作,在每次起下作业过程中,连续管经历6次弯曲塑性变形,成为其失效的主要原因[4]。

连续油管疲劳寿命模型经过多年的发展,现在主要有三种疲劳计算的模型:S.Tipton-Tulsa大学开发的Tipton模型、V.Avakov-哈里伯顿公司开发的Avakov模型和BJ/Nowsco公司开发的CIRCA模型[5-6]。三种疲劳模型都应用于连续油管现场作业的寿命预测,在一定程度上减少了疲劳失效。

连续油管典型的低周疲劳模型计算过程首先输入连续油管基本参数包括外径、壁厚、材料类型,然后考虑连续油管目前状态特性包括疲劳损伤、直径增长、壁厚减薄、应力、应变和反向应力,然后利用疲劳累计损伤模型进行计算使用寿命[7]。目前大多疲劳寿命模型中对壁厚的减薄是直接输入一个预测的减少值,作业者为某项作业输入这样一个壁厚减少值将其应用到整个管段[8]。这种方法对于疲劳计算的准确度存在很大缺陷,现场这样做是因为很多通过理想状态的疲劳试验获得壁厚减薄是成线性减薄,但实际工作会存在较大差别。只考虑了壁厚减薄量与不同种类作业的关系,但实际有很多种因素导致作业过程中壁厚的减薄。同样不同作业者会在下一次作业时对这个管柱输入不同的减薄量,这也会导致疲劳计算的矛盾。其中最严重的是设定一个固定壁厚减薄值应用到整个管段,这是存在的最大缺陷。因此传统的疲劳模型的中连续油管壁厚的预测值很难达到精准,因此有必要利用现场测量值输入到疲劳模型软件中进行计算,且可以提高疲劳模型的准确性。本文作者团队利用弱磁检测方法(高精度磁通门传感器)和涡流检测方法,研发了连续油管在线检测装置,可以适应多种管径测量安装的装置,编制了采集处理软件系统[9]。该检测系统可以实时在线测量壁厚、直径和缺陷,提高预测的准确性。

1 壁厚测量值对疲劳寿命模型的改进

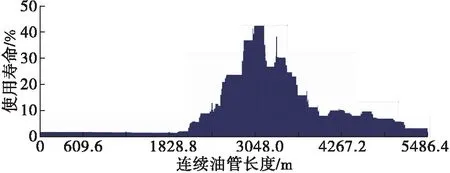

本文作者团队开发的检测装置能检测连续油管的直径和壁厚减薄量,检测装置能提供连续准确的壁厚减薄测量值,根据现场测量值可以用来计算整管的疲劳寿命[10]。图1针对利用预测壁厚减薄值和现场测量值对寿命损伤的跟踪累积比较,通过壁厚减薄预测值对整管的疲劳寿命进行预测[11],其中蓝色表示疲劳寿命已使用的部分,纵坐标表示疲劳寿命使用占总寿命的百分比。图2表示利用壁厚测量值来计算疲劳寿命。从图1、图2比较来看,根据预测壁厚减薄值,发现整个作业管道的疲劳寿命都较大,根据实际现场测量值来计算发现只有在壁厚真实减少部位疲劳寿命损伤较大,并且寿命损伤低于预测值计算的疲劳损伤,同时也能表现作业管段不同寿命损伤的特征。

图1 利用预测壁厚减薄量计算的疲劳寿命

图2 利用壁厚的测量值来计算的疲劳寿命

通过以上的分析比较,发现根据预测壁厚减薄值来计算寿命在某些管段会过高估计损失量,但在有些管段会低估壁厚减薄量。

2 直径测量值对疲劳寿命模型的改进

目前,连续油管作业更趋向于使用更大直径的CT,因此直径增长应该作为一个寿命预测考虑的关键因素[12]。

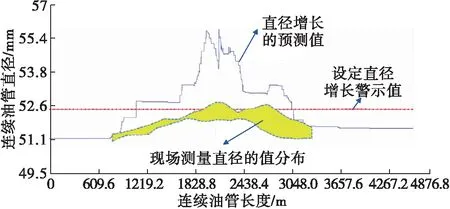

油管直径在现场作业有一定的极限要求,增大过多不能满足滚筒、鹅颈管、注入器、封隔器和防喷器的通过性[13]。图3是某井下作业公司在川内某井进行水力压裂后进行钻磨20个桥塞作业后的增加的疲劳寿命预测图,上面管子给出焊缝位置,该作业使用的是外径50.8 mm CT90钢级锥形连续油管,1 097 m长段内壁厚为5.18 mm,到2 286 m长段内壁厚为4.77 mm,到4 572 m长段内壁厚为4.44 mm,垂直井深为2 743 m,水平段长2 133 m,作业压力平均达到50 MPa。此次作业进行前连续油管已使用的疲劳寿命为30%,通过这次作业疲劳寿命累积已经达到80%。疲劳损伤严重部位主要位于中间段。

图3 连续油管作业后累积的疲劳寿命和初始的疲劳寿命

从图3中可以看出疲劳寿命最严重的部位处于中间的段的斜焊缝的位置,壁厚为4.77 mm处,这段反复通过卷盘和鹅颈管进行弯曲,由于疲劳寿命很快消耗完,当管子从井内起出时对连续油管的外径进行了测量,测量结果如图4所示,蓝色曲线表示直径增长预测值,已经超出名义直径值4.8 mm,红色虚线表示直径增长设定警示值,但是通过实际测量的值如图中的黄色区域所示,测量的值小于疲劳模型预测的直径增长值。由此可见利用理论预测的直径增长值与现场测量的直径的值差别较大,因此利用理论计算的直径值来计算疲劳寿命与实际的疲劳寿命也就存在误差。

图4 连续油管直径预测值与现场实际测量比较

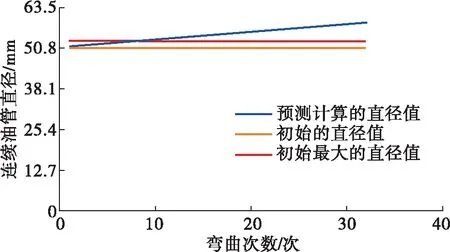

图5表示了疲劳模型中直径增长的预测模型,疲劳模型对直径的增长预测通过直接的预测增加值或通过百分比进行线性的增加。从这个分析可以看出,模型预测的直径值与实际使用的情况存在差别。利用开发的现场检测系统的实时测量值来计算管段的疲劳寿命将获得更加准确可靠的计算结果,能为客户在保证油管作业安全的前提下创造更大安全效益和经济价值。

图5 疲劳模型中对直径增长的预测模型

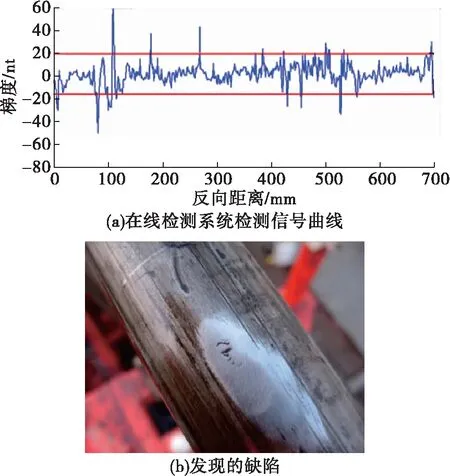

3 缺陷检测对疲劳寿命模型的改进

连续油管在作业过程中表面存在很多机械损伤,但这些损伤没有严重到报废的标准,这样的连续油管可继续使用,但外表面的缺陷会降低连续油管的使用寿命。连续油管的疲劳循环次数一般低于1 000个周期,由于这些缺陷导致油管严重的塑性变形,必然导致疲劳寿命下降,缺陷处易产生疲劳微裂纹使得管柱的安全疲劳寿命下降48%到75%[14]。目前很多疲劳寿命预测模型都忽略了连续油管表面缺陷对连续油管疲劳寿命的影响,如裂纹、沟槽、划痕、切口、腐蚀坑等。随着无损检测技术的发展,可以获得缺陷信号的几何信息,利用现场检测技术结合疲劳计算模型已经得到发展[15]。那么机械损伤对连续油管疲劳寿命减少多少,相关的计算模型已经取得了进展, CTMRC Tulsa大学研究了一些机械损伤对疲劳寿命损伤的定量模型,基于缺陷的几何尺寸,定义缺陷敏感性系数Q,将缺陷的几何参数通过公式的形式反映到等效应变幅的计算当中。缺陷严重参数Q基于缺陷与壁厚的比值、纵横比和缺陷的面积的关系式[16-17]为:

(1)

式中:d,w,x—分别是缺陷的深度、宽度和长度,mm;t是连续油管的壁厚,mm;Ap与Ac—分别表示为缺陷在连续油管横截面投影面积和缺陷处完好的连续油管承载的投影面积,m2;Q—缺陷的严重性,Q越大对连续油管寿命的影响就越大。

根据不同的缺陷类型材料等级和压力级别,缺陷的形状和尺寸、油管尺寸、作业状况等参数都参与疲劳寿命预测模型的计算。连续油管在作业弯曲过程中,塑性变形占主导地位,由于表面机械损伤缺陷的存在,在损伤区域会产生应变集中,应变集中部位的局部应变远大于名义应变,原先疲劳计算的应变计算公式已经不满足要求。因此利用应变集中系数来表示缺陷处的严重程度,找出应变集中系数与缺陷严重性系数Q的关系,获得其等效应变幅的关系,这是缺陷油管疲劳寿命预测影响程度的理论模型。

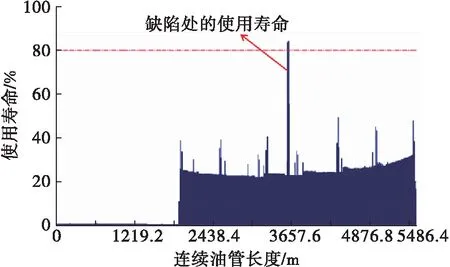

图6为在线检测系统现场检测发现的缺陷,描绘缺陷形状和尺寸,根据Tipton缺陷的影响计算模型,在进行疲劳寿命计算时考虑该缺陷的影响因素。计算结果如图7所示,缺陷处的使用寿命要比完好部位高,整体大多的使用寿命在整个寿命的50%左右,缺陷处的使用疲劳寿命已经达到整体寿命的80%。这能更加真实的反映连续油管的使用寿命,利用连续油管现场实时检测系统通过现场实时检测缺陷的位置和尺寸,在寿命模型中考虑缺陷对寿命的影响,计算结果对存在缺陷的连续油管是否继续使用提供更加准确的建议,可以提高最大化利用连续油管的价值,同时避免意外事故。

图6 在线检测系统检测到的缺陷

图7 考虑缺陷影响的计算的疲劳寿命

4 结论

1)利用弱磁和涡流检测方法在线检测连续油管实时测量壁厚、直径及缺陷等参数,用测量值代替疲劳模型中壁厚、直径等理论预测值,利用现场检测系统和疲劳寿命预测模型混合评价连续油管使用状态的方法,提高疲劳寿命的预测的准确性。

2)根据预测壁厚减薄值来计算寿命在某些管段会过高估计损失量,但在有些管段会低估壁厚减薄量,疲劳计算不能获得准确值。利用现场实时检测系统可以发现管段由于作业现场特殊工况造成的壁厚减薄的异常部位,提高疲劳模型输入参数壁厚的准确性。

3)疲劳模型中直径增长预测值根据理论预测增加或通过百分比进行线性的增加,根据现场实际作业工况和实际测量情况,模型预测的直径值与实际使用的情况存在差别。为提高计算的准确性,利用现场实时测量值是有必要的。

4)对于存在缺陷的连续油管疲劳寿命的评估方法需要不断发展,利用无损检测技术与疲劳寿命预测模型相结合,对缺陷评估进行定量化,使CT缺陷的综合疲劳评估成为可能。这将定量评估连续油管剩余寿命,准确给出连续油管剩余使用次数,提高连续油管作业的安全性和经济性。