矿用复合抑尘剂的研究及应用

2020-04-25樊煜熔徐乐华

廖 奇,樊煜熔,徐乐华

(1.太原理工大学安全与应急管理工程学院,山西 太原 030024;2.原位改性采矿教育部重点实验室,山西 太原 030024)

随着煤矿基本实现机械化生产,煤炭产量大幅提高的同时,生产过程中的产尘量也随之增加[1-2]。煤尘浓度过高不仅会降低工作面可见度,导致生产效率下降,还会对现场工作人员的人身健康造成危害[3]。在《煤矿安全规程》中明确规定,进行掘进、回采和运输等工序时必须采取防尘措施[4]。喷雾降尘是煤矿常用的防尘措施[5]。由于煤尘具有疏水性,导致清水喷雾的降尘效果不佳。一般通过向喷雾中添加抑尘剂来增强喷雾的湿润能力,以保证除尘效果,而常用抑尘剂存在湿润性能不足、成本较高和添加装置复杂等问题,制约着抑尘剂广泛应用[7]。因此,亟需研发一种适用于煤矿喷雾设备的复合抑尘剂,保障煤矿工作人员的生命安全和健康。

1 降尘机理分析

煤尘在巷道中的运动过程可分为产生、扩散和沉降三个阶段[8]。向喷雾中添加抑尘剂主要作用在煤尘的扩散阶段,对于抑制煤尘产生的效果不佳。根据污染源优先控制原则,应重点抑制粉尘的产生。因此,可考虑向喷雾中添加纤维素以增强喷雾对煤尘的絮凝作用,使煤粒发生凝聚而不会在风流的携带作用下向空气中扩散,从根源上抑制煤尘的产生[9]。现对复合抑尘剂中的表面活性剂和纤维素两个重要功能组分的作用原理进行分析。

1.1 表面活性剂

溶液的润湿能力与其表面张力相关,溶液的表面张力越小则润湿性能越强[10]。表面活性剂分子包括亲水基和疏水基。当表面活性剂加入水溶液中后,表面活性剂分子中的亲水基受到水分子的吸引在液体内侧排列,另一端的疏水基在斥力的作用下伸向空气一侧,从而表面活性剂分子替代水分子在溶液表面排布。由于表面活性剂分子同时受水分子的吸引力与斥力作用,相较于表面水分子受到的吸引力较小,因此,致使水溶液的表面张力减小[11]。当煤尘与含有表面活性剂的溶液接触时,煤尘表面的非极性基团与表面活性剂分子的疏水基团发生吸附作用,煤尘则迅速被溶液湿润。

1.2 纤维素

纤维素的分子链长而细,向外侧伸出化学活性基团。其中的非离子性基团,易与其他物质的活性基团吸附形成氢键,与吸附的粒子连结在一起凝聚成团[12]。此特性使得纤维素分子与煤粒相互接触吸附形成质量与体积均较大的絮凝物,克服浮力加速沉降。

2 复合抑尘剂关键组分确定

2.1 实验试剂

为了研究复合抑尘剂的润湿性和絮凝能力,选取了常用的8种表面活性剂(其中6种选自常用抑尘剂)[13]、10种纤维素、4种辅助离子和矿用自来水进行性能测试。对表面活性剂进行编号S1、S2、S3、S4、S5、S6、S7和S8;对纤维素进行编号C1、C2、C3、C4、C5、C6、C7、C8、C9和C10;对辅助离子进行编号I1、I2、I3和I4。

2.2 实验方法

采用《矿用降尘剂性能测定方法》(MT 506—1996)中的沉降法进行抑尘剂湿润性能测定,具体操作为:取50 mg的煤样倒入不同的表面活性剂溶液中,记录每种表面活性剂沉降等质量煤尘所需时间[6]。沉降时间越短,其湿润性越强。筛选出湿润性较佳的两种表面活性剂后再进行复配实验,确定表面活性剂最佳复配比例。然后向复配表面活性剂浓度溶液中加入辅助离子,采用沉降法检测其湿润性,筛选出增效效果最佳的辅助离子。利用DNJ-1黏度计对10种质量分数均为0.1%的纤维素进行黏度测试[14]。根据黏度越大,凝聚作用越佳的标准确定最佳的材料配比。通过上述实验,确定润湿性和絮凝性最佳的单体试剂。

2.3 实验与结果分析

2.3.1 表面活性剂及复配浓度确定

图1为粉尘在质量分数分别为0.1%、0.2%、0.3%、0.4%和0.5%的不同表面活性剂溶液中的沉降时间。由图1可知,向矿用自来水中添加表面活性剂可以显著缩短煤尘的沉降时间,且随表面活性剂浓度的提高,溶液对煤尘的湿润性增强。但当表面活性剂的浓度达到一定程度后,粉尘的沉降时间不会再缩短,因此存在最佳湿润浓度[15]。对比煤尘在不同浓度的S5、S6、S7和S8溶液中的沉降时间,当表面活性剂的质量分数增大到一定值时,煤尘的沉降时间将不会因为表面活性剂的浓度增大而降低。表面活性剂质量分数为0.1%时,煤尘的沉降时间排序为:S1>S3>S2>S4>S8>S5>S7>S6,因此,表面活性剂湿润能力依次为S6>S7>S5>S8>S4>S2>S3>S1,其中表面活性剂S6、S7、S5和S8的湿润性显著优于S4、S2、S3和S1。 由于表面活性剂S7存放时间过长会形成胶体,考虑在实际使用时会堵塞喷雾装置,因此排除。 选择表面活性剂S5与S6进行复配。 由于两种表面活性剂的湿润能力较强,为确保区分效果明显,将复配实验与辅助离子实验中的表面活性剂总质量分数确定为0.05%。

图1 不同表面活性剂沉降时间Fig.1 Settling time of different surfactants

图2为S5与S6质量分数之比分别为0∶5、1∶4、2∶3、1∶1、3∶2、4∶1和5∶0时溶液的湿润能力图。由图2可知,当表面活性剂S5与S6的质量分数之比为1∶4和1∶1时,复配溶液的湿润性最强,其粉尘沉降时间相较于等浓度下S5与S6溶液分别缩短了33.33%和60%。由于表面活性剂S6的单价较S5高,综合考虑湿润性与经济性,复配溶液中S5与S6的质量分数之比定为1∶4。

2.3.2 辅助离子

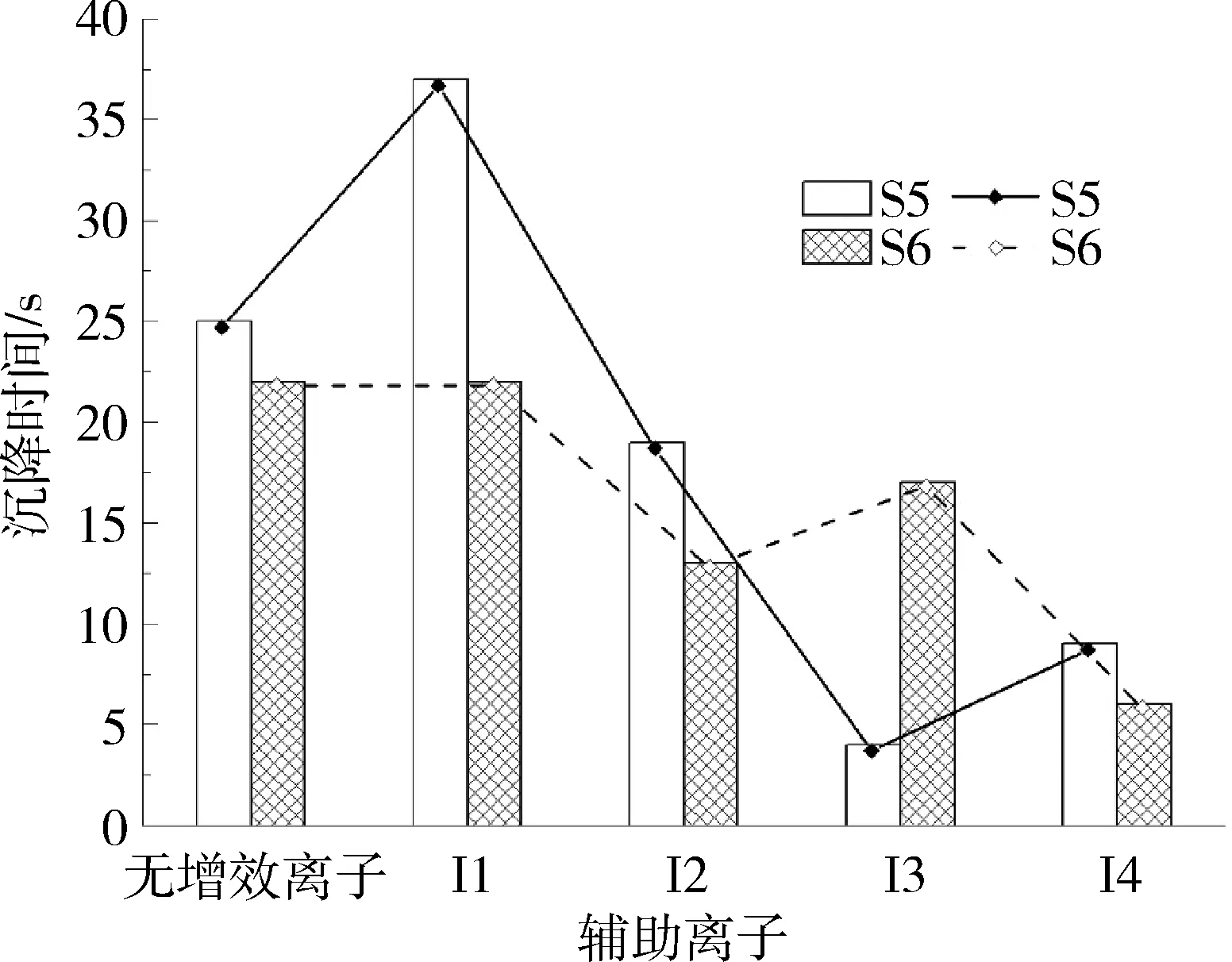

辅助离子可增强表面活性剂对煤尘颗粒表面的疏水基吸附作用,产生亲水效应,进一步增强表面活性剂的湿润性能[16]。由于同种辅助离子对不同表面活性剂的增效效果不同,因此需确定单一表面活性剂的最佳辅助离子。如图3所示,对表面活性S5增效效果最佳的辅助离子是I3,添加I3辅助离子后,粉尘沉降时间缩短了84%;对表面活性S6增效效果最佳的辅助离子是I4,添加I4辅助离子后,粉尘沉降时间缩短了72.73%。由于I3辅助离子对表面活性S6无抑制作用,且I4辅助离子对表面活性S5无抑制作用,因此可采用辅助离子I3与I4增强复配溶液的湿润能力。

图2 不同复配比例溶液沉降时间Fig.2 Settling time of solution in different compounding ratios

图3 添加不同辅助离子后沉降时间Fig.3 Settling time after adding different auxiliary ions

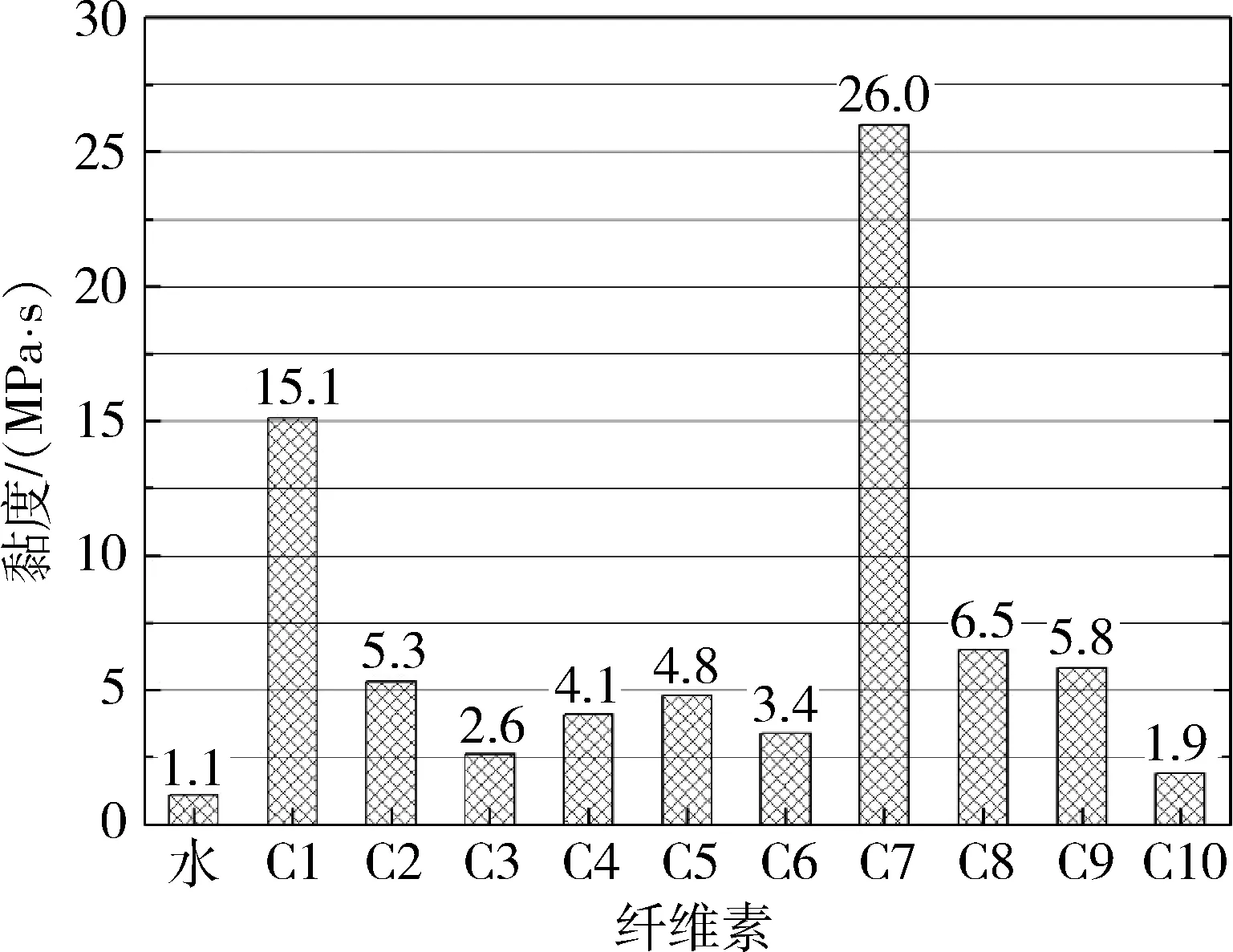

2.3.3 纤维素

纤维素的絮凝能力可以通过黏度来表征[17]。如图4所示,为不同纤维素在质量浓度为0.1%的条件下的黏度。由图4可知,纤维素C1的黏度是水的13.73倍,C7的黏度是水的23.64倍,远高于其余纤维素的黏度,但纤维素C1长期放置会发生凝结沉降影响使用效果,因此选用纤维素C7。

图4 不同纤维素黏度Fig.4 Different cellulose viscosity

3 复合抑尘剂组分比例确定

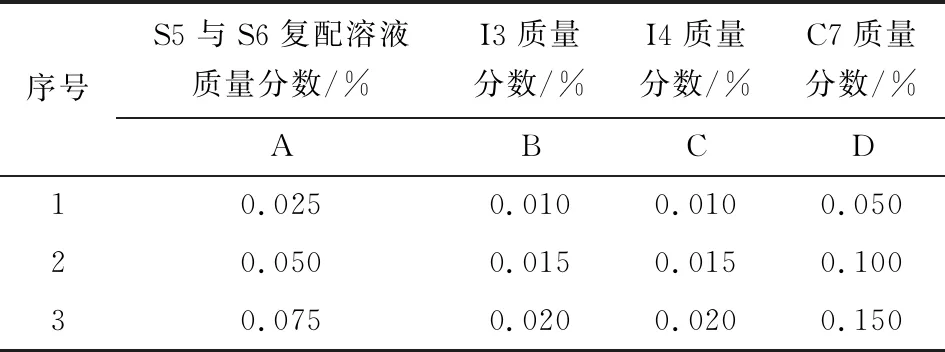

3.1 复合抑尘剂正交实验

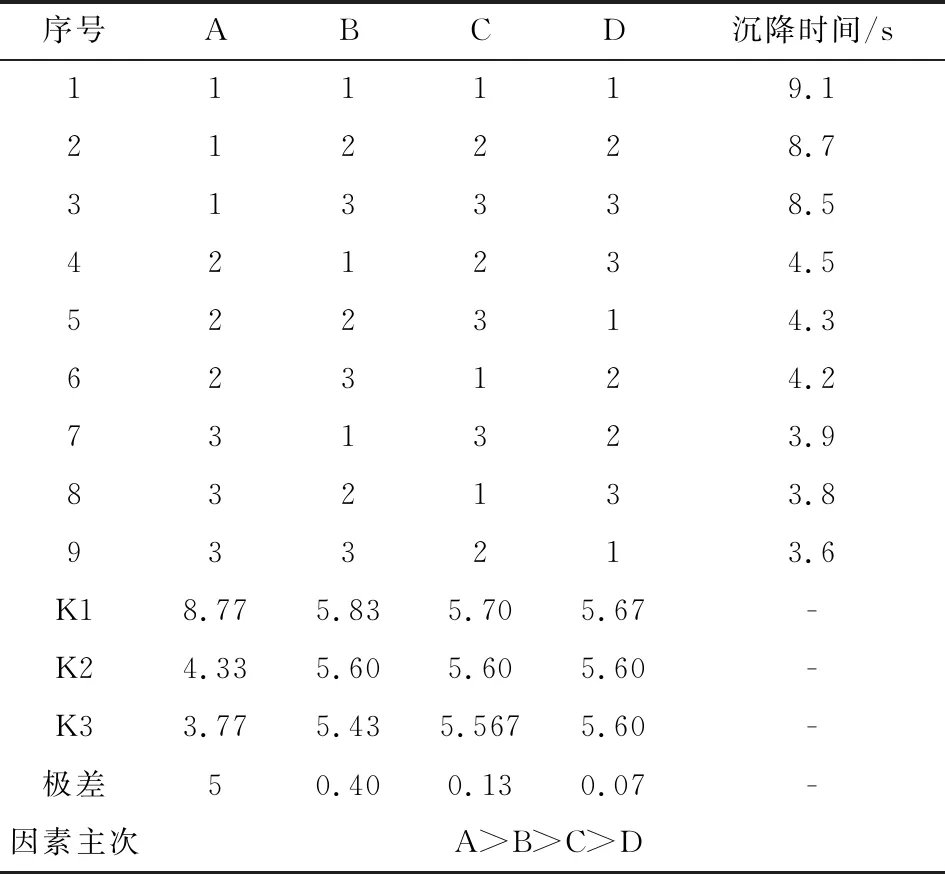

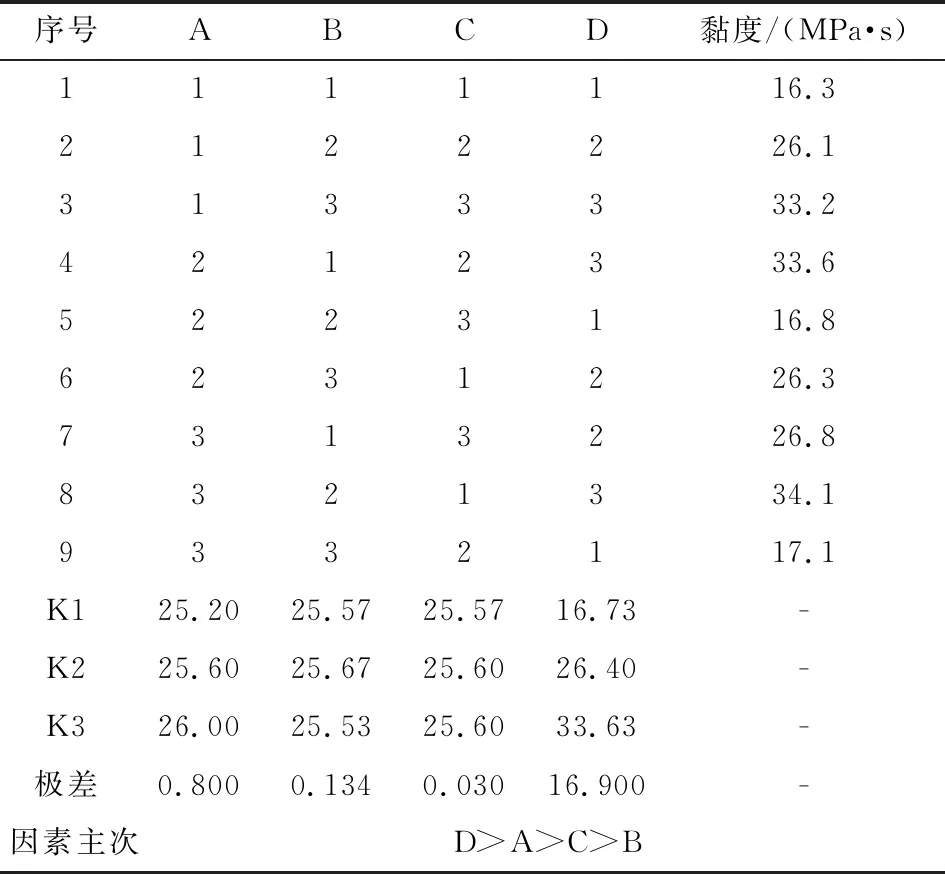

选用表面活性剂S5与S6复配溶液,辅助离子I3、I4,以及纤维素C7进行正交实验,将各组分的质量分数作为复合抑尘剂湿润黏尘性能的关键影响因素,进行4因素3水平的正交实验,见表1[7]。按表1配制9种不同配比的溶液分别进行沉降实验与黏度测试,沉降实验的结果见表2,黏度测试结果见表3。 由表2可知,对复合抑尘剂湿润性的影响程度依次为表面活性剂S5与S6复配溶液>辅助离子I3>辅助离子I4>纤维素C7。由于表面活性剂S5与S6复配溶液的均值K2与K3远小于K1,且两者相差较小,考虑到经济性,将表面活性剂S5与S6复配溶液的质量分数确定为0.05%;因为辅助离子I3相较辅助离子I4对复合抑尘剂湿润性影响较大,因此其质量分数确定为0.02%,辅助离子I4的质量分数确定为0.01%;纤维素C7对表面活性剂湿润性的影响较小可以忽略不计。由表3可知,纤维素C7对复合抑尘剂黏度的影响程度远大于其余三种组分的影响,为保证凝聚效果,纤维素C7的质量分数应尽可能高,但当纤维素C7的质量分数超过0.1%时溶液会过于黏稠而流动性不佳,容易造成管道堵塞,因此纤维素C7的质量分数确定为0.1%。最终复合抑尘剂的最佳配比见表4。

表1 正交实验的因素水平Table 1 Level of orthogonal experiment factors

表2 沉降实验结果Table 2 Results of sedimentation experiment

表3 黏度测试结果Table 3 Testing results for viscosity

表4 复合抑尘剂组分及质量分数Table 4 Composite dust depressor composition and concentration

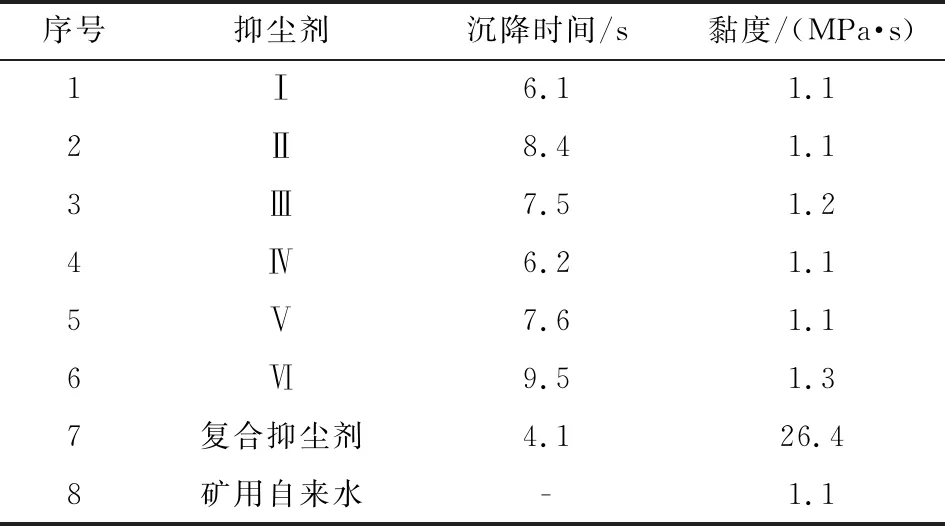

3.2 配比优选及效果对比

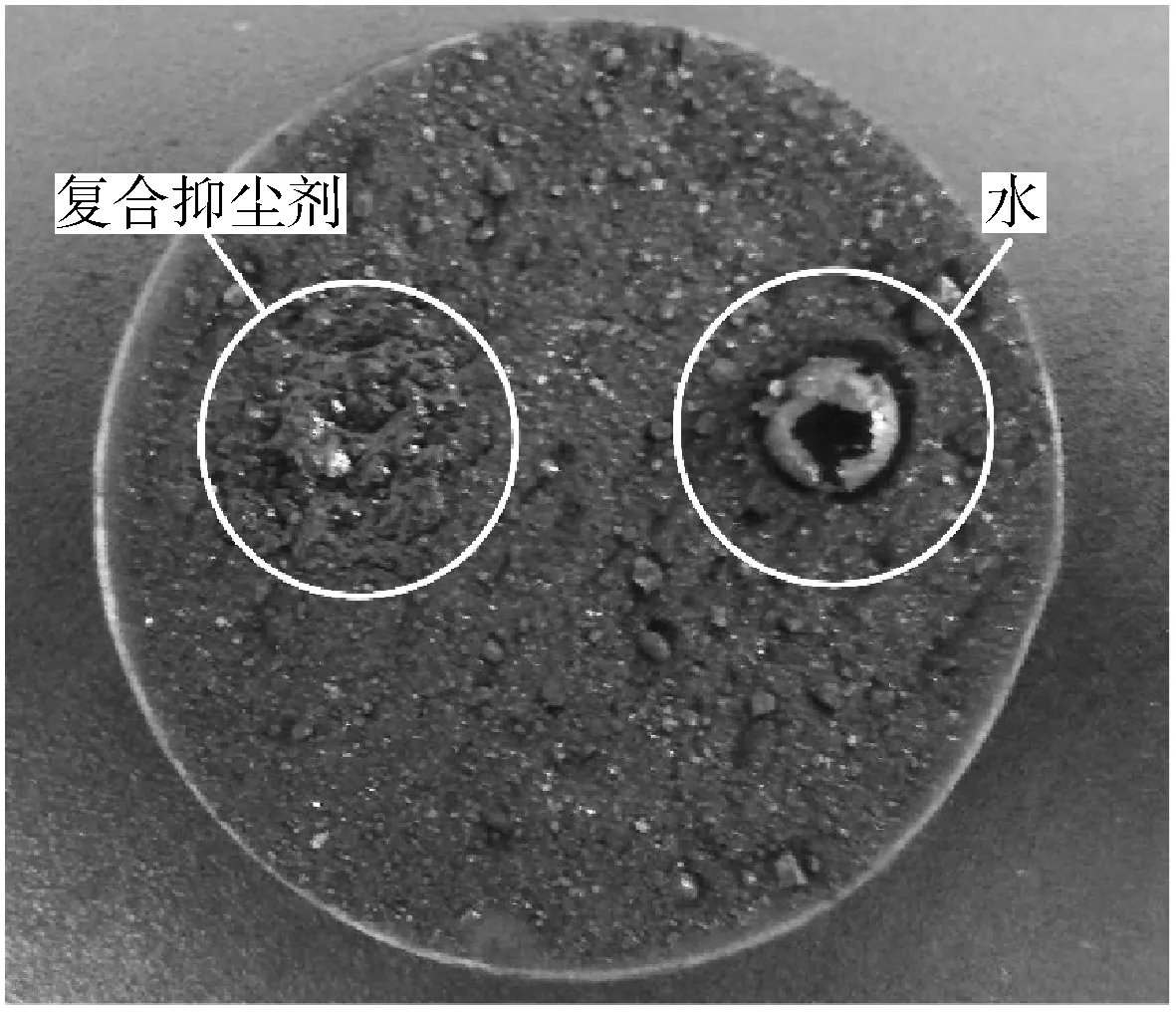

复合抑尘剂与常用的六种抑尘剂在相同浓度时的湿润性及黏度对比见表5。由表5可知,煤尘在复合抑尘剂中的完全沉降仅用4.1 s,显著低于在常用抑尘剂中的6.1~9.5 s;复合抑尘剂溶液的黏度为26.4 MPa·s,而常用抑尘剂对矿用自来水的黏度无影响。复合抑尘剂与水同时滴至煤尘堆的湿润效果如图5所示。该复合抑尘剂滴加到煤样表面后,煤尘被迅速湿润发生凝结。因此,该复合抑尘剂对煤尘颗粒的吸附湿润和凝聚能力强于常用抑尘剂。

表5 抑尘剂的湿润性与黏度对比Table 5 Comparison of wettability and viscosity of dust depressor

图5 复合抑尘剂与水效果对比Fig.5 Composite dust suppressant and water effect comparison

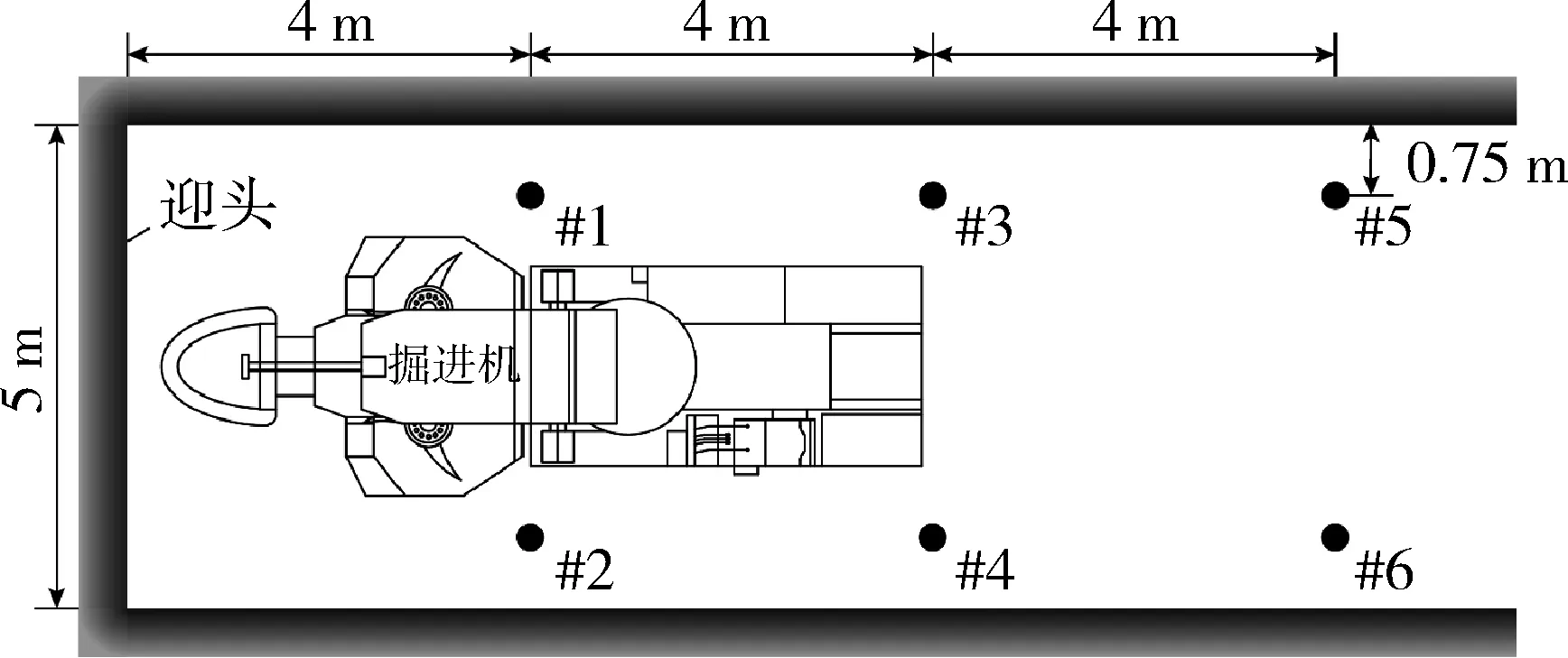

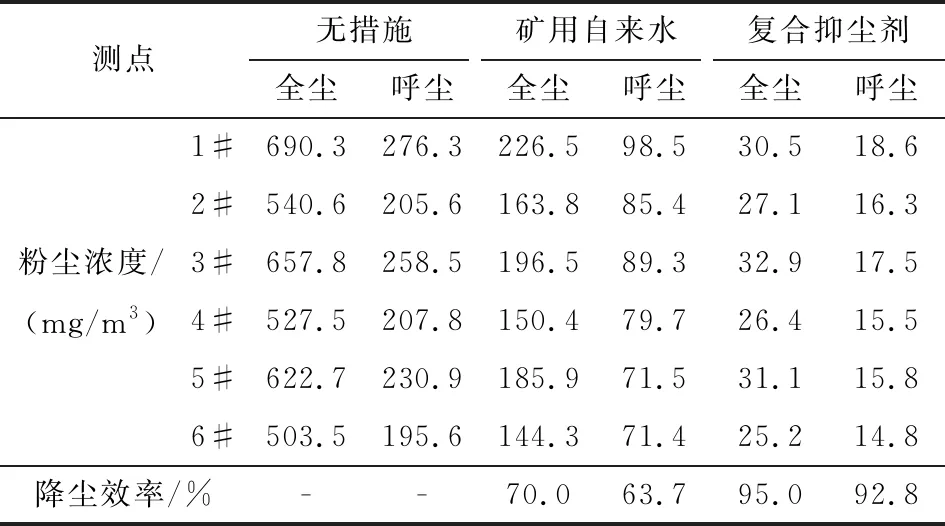

4 现场应用

在漳村煤矿480材料巷Ⅲ段综掘面进行了现场应用。在综掘工作面设置6个粉尘浓度测点,测点设置如图6所示。分别测量未开启掘进机内、外喷雾,开启内、喷雾时未添加复合抑尘剂和添加复合抑尘剂条件下的工作面粉尘浓度,各测点的粉尘浓度见表6。由表6可知,直接使用井下静压水除尘时,喷雾的全尘平均降尘率为70.0%,呼尘平均降尘率为63.7%,除尘效率低下。在添加复合抑尘剂后,各测点的粉尘浓度显著降低,全尘的平均降尘率达到95.0%,呼尘的平均降尘率达到92.8%。结果表明,使用该复合抑尘剂后,掘进机内、外喷雾的全尘降尘效率提高了25.0%,呼尘降尘效率提高了29.1%。

图6 测尘点设置Fig.6 Measuring point setting

表6 各测点的粉尘浓度及降尘率Table 6 Dust concentration and dust reduction rate of each measuring point

5 结 论

1) 采用正交试验设计方法,通过沉降实验和黏度测定实验,确定复合抑尘剂的组分为:质量分数为0.01%的表面活性剂S5、质量分数为0.04%的表面活性剂S6、质量分数为0.02%的辅助离子I3、质量分数为0.01%的辅助离子I4、质量分数为0.1%的纤维素C7。

2) 配制成的复合抑尘剂沉降粉尘仅需4.1 s,耗时显著低于常用抑尘剂的6.1~9.5 s。同时复合抑尘剂溶液的黏度为26.4 MPa·s,显著高于常用抑尘剂溶液与矿用自来水,表明复合抑尘剂湿润性与黏性较常用抑尘剂更强。

3) 现场试验结果表明,向掘进机内、外喷雾用水中添加复合抑尘剂后,全尘与呼尘的降尘效率分别提高到95.0%和92.8%,工作面的粉尘浓度已接近国家《煤矿安全规程》的粉尘浓度规定。因此,研发的复合抑尘剂可以有效控制综掘工作面的粉尘,为井下工作人员的健康提供保障。