双缘板叶片电解加工流场优化与试验研究

2020-04-24钱浩刘嘉汪浩朱荻

钱浩,刘嘉,汪浩,朱荻

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

叶片是航空发动机中最为关键和重要的零部件之一,其制造质量将直接影响发动机性能。叶片结构复杂、型面扭曲、叶身超薄、通常采用难加工材料、加工精度要求苛刻,其精确加工一直是制造领域的一大难题。电解加工基于电化学阳极溶解原理去除金属,具有加工效率高、工具无损耗、表面质量好、加工与工件材料力学性能无关等优点,已成为航空发动机叶片制造的主要技术之一。叶片电解加工技术一直是学术界研究的热点,例如KLOCKE F等人建立了叶片电解加工电场、流场、气泡、温度等因素的多物理场耦合模型,通过仿真预测叶片成型,并基于此修正阴极[1]; ZAYTSEV A N研究了钛合金的电化学溶解特性,对比了不同电解液条件下钛合金叶片试件的表面质量[2]; PACZKOWSKI T通过理论计算分析了叶片电解加工过程中间隙内静压、混合流量、温度、空隙率的分布对曲面成型的影响[3];FUJISAWA T基于流场、温度、气泡的多物理场模型对叶片电解加工区域进行仿真分析,得出焦耳热和气泡在加工过程中的分布规律[4];ZHU D等针对叶片电解加工中前后缘区域电场、流场为开口场的问题,提出一种交叉阴极结构,使电场、流场近似封闭[5];李志勇等采用BP神经网络算法对叶片电解加工轮廓进行预测[6];桓恒等研究了叶片电解加工中分型点位置对前后缘形状的影响[7]。

在电解加工过程中,电解液起到传递电流、排出电解产物、带走电解加工中产生的焦耳热等作用,其流动状态将直接影响电解加工稳定性和精度质量。为了提升叶片电解加工中电解液流场的稳定性,国内外学者开展了很多研究,例如KAMIJO T等模拟了叶片电解过程中的三维流场,发现叶片根部周围存在再循环区域,电解加工需要对其流场进行优化[8];SAWICKI J等在曲面电解加工过程中,通过调整加工间隙以及流量的大小来优化加工区流场[9];徐正扬等针对单缘板叶片提出主动控制的双向进液流动方式[10];刘嘉等针对整体叶盘提出一种三维复合电解液流场模式[11];ZHU D等在加工叶盘时采用一种辅助进液方式[12]等。上述电解液流场设计与改进方案均基于单缘板叶片进行,即叶片仅在叶根区域有缘板,叶尖为开放结构,针对叶尖和叶根均具有缘板结构的双缘板叶片流场研究较为缺乏。目前该类叶片仍然采用电解液从叶片前缘(或后缘)流向后缘(或前缘)的传统侧流式电解液流场方式,在加工中经常性地会发生加工短路,烧蚀工件和工具,亟需提升流场稳定性。

本文针对长叶身、双缘板叶片电解加工中传统侧流式电解液流场开展有限元仿真,仿真结果表明大量电解液从叶片两侧缘板区域的间隙处流失,严重影响了叶身加工区电解液流速,导致加工产物无法及时排出间隙,造成短路等加工意外。针对上述流场问题,本文提出了基于液体密封的双缘板叶片电解加工流场新方式,在叶尖、叶根缘板区域的间隙中设置电解液辅助进液口,通过多向辅助供液构建液体密封,解决电解液从叶片两侧缘板区域流失问题。对提出电解液流场方式开展了有限元仿真,仿真结果表明加工区电解液流场稳定性显著提升。开展了提出流场的电解加工工艺试验,验证流场仿真的有效性。

1 双缘板叶片传统的电解流场方式

在长叶身、双缘板叶片电解加工中,通常采用传统侧流式电解液流场方式,即电解液从叶片的前缘(或后缘)方向流入,电解液被叶片毛坯分成两股液流分别流经叶片叶盆、叶背型面,最后从叶片后缘(或前缘)交汇流出。其电解液流场方式如图1所示。在对长叶身、双缘板叶片进行电解加工试验的过程中发现,采用上述传统的侧流式流场时,加工电流经常会出现随机波动,加工短路也时有发生。阴阳两极接触瞬间产生的高热导致工件与工具阴极烧蚀,迫使加工中断。在叶片叶盆出液口区域发生短路的试件如图2所示,其加工电流随时间变化曲线见图3。

图1 侧流式流场

图2 发生短路的试件

图3 加工过程电流变化

电解加工中发生短路等加工意外,通常是由于电解液流场带出加工产物的能力不足,产物在加工间隙中逐渐堆积无法排出,随着工具阴极的不断进给,工具阴极和工件阳极接触造成短路。因此短路意外的主要诱因是电解液流场存在缺陷。为了解决上述问题,提升长叶身、双缘板叶片电解加工稳定性,开展了双缘板叶片电解加工传统侧流式电解液流场有限元仿真,通过仿真分析揭示电解液流场缺陷产生的原因。

本文选择的加工对象为典型航空发动机静子叶片,叶身型面长度约100mm,叶尖和叶根处均具有缘板结构。在该叶片电解加工中,由工装夹具、工具阴极、被加工工件围成的封闭区域为电解液流道,其电解液流道结构如图4(a)所示。以实际加工过程中电解液流道的结构为流场几何模型,对其进行网格划分,如图4(b)所示,其中A、B为进液口,C为出液口,其余为壁面。根据实际加工参数,将进液口A、B设定为压力入口,其值为0.8MPa,出液口C设定为压力出口,其值为0.1MPa,其余面均设定为固定壁面。温度根据实际加工情况取30℃,由于加工中电解液为20%的NaNO3溶液,在30℃时其黏度与水相近,因此流体的动力学黏度可取值为0.800 7×10-3Pa·s。

图4 侧流式流场几何模型

电解加工中,为了使电解液能及时带出电解产物、焦耳热,其流态必须处于高流速的湍流状态,其流场属于高雷诺数湍流模型。一般情况下标准k-ε模型即可很好地进行高雷诺数湍流数值模拟,但由于在壁面附近,湍流发展不充分,流动可能处于层流状态,此时在雷诺数低的地方使用k-ε模型进行计算就会引起较大的误差。因此,为了更加精确地模拟整个流道内的流场情况,本文选用RNGk-ε湍流模型,该模型既考虑了高雷诺数区域的湍流输运,又可以很好地处理壁面附近区域的低速流动,其湍动能与耗散率方程如下:

1) 湍动能方程:

(1)

2) 耗散率方程:

(2)

其中:

(3)

(4)

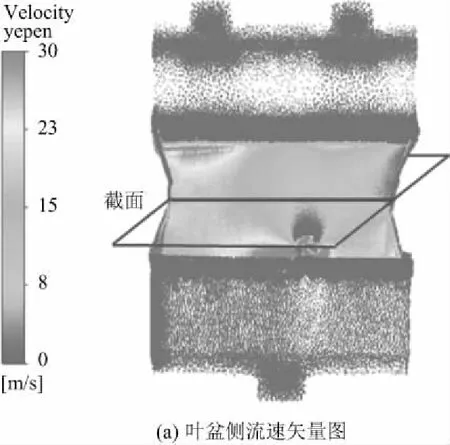

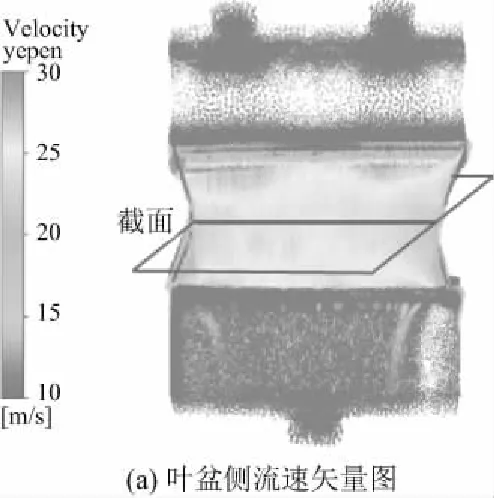

采用CFD流场分析软件fluent对传统侧流式流场模型进行计算,得到叶片叶盆、叶背侧电解液流速矢量图如图5所示。

图5 流场流速分布1

由流速矢量图可以看出,叶盆、叶背加工区中电解液流场较为杂乱,尤其是叶盆区域,在叶身上靠近出液口区域有明显的流场突变区,该区域电解液流线杂乱,液体流速变化剧烈,并有明显的低流速区。在叶身型面上存在低流速区,该区域的阳极产物就可能不能及时排出间隙,容易诱发加工短路。同时,由于流场流线杂乱,流场稳定性差,加工中阳极产物、气泡、焦耳热在加工间隙中的分布也不断变化,导致加工区电导率分布波动,影响电解加工精度。有限元仿真结果表现的流场缺陷与实际加工中发生短路的情况基本一致,该电解液流场状态不利于叶片电解加工稳定性和加工精度提升,迫切需要改进和优化。

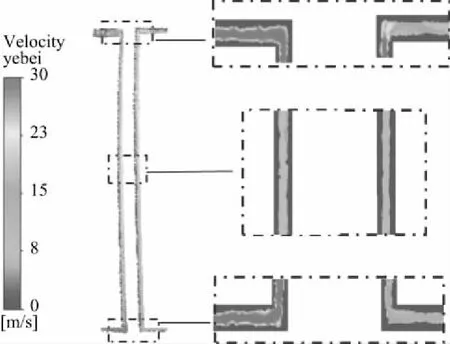

取图5中的流道截面,得到其流速分布(图6)。分析叶盆、叶背加工区周边流道中的液体流动状态发现,在叶片缘板区域和工具阴极侧面的间隙中电解液流速很快,大量电解液从非加工区的侧面流失,导致电解液分流,严重影响了加工区电解液流速,降低电解液带走电解产物的能力,从而诱发加工短路。此外,对比叶盆和叶背两个区域电解液流失的情况可以发现,叶盆区域电解液流失的情况比叶背一侧严重,这导致了叶盆、叶背加工区中电解液流速差异,使叶盆、叶背加工区流场状态不一,严重影响叶盆、叶背电解加工成型精度。因此必须对该流场采取相应改善措施,提高流场稳定性,以保证叶片正常的电解加工。

图6 截面流速分布1

2 多向辅助进液式流场设计

由上述电解液流场仿真分析可知,长叶身、双缘板叶片电解加工中流场缺陷主要是由于电解液从两侧缘板和工具阴极侧面的缝隙中流失所致。为了消除流场缺陷,提升加工区电解液流场稳定性,本文提出了基于液体密封的多向辅助电解液流场方式,该电解液流场方式的示意图如图7所示。为了防止电解液从缘板和工具阴极侧面的缝隙流失,在工具阴极侧面靠近缘板区域设置了4个电解液辅助供液进液口,叶尖缘板两侧、叶根缘板两侧各一个。通过辅助供液进液口,改变缘板和工具阴极侧面缝隙中电解液压力分布,对流失电解液进行主动补液并在间隙内形成液体“密封”,从而大幅提升叶盆、叶背主电解液流场的稳定性。

图7 多向辅助进液式流场模型

为了验证提出流场的合理性,采用有限元分析方法对提出流场进行仿真分析。仿真中仍然采用RNGk-ε湍流模型,其温度及流体黏度等相关参数均与普通侧流式流场相同。依据提出流场构建的流道模型网格划分如图7(b)所示,其中A、B为进液口,C为出液口,D、E、F、G为辅助电解液在流场模型中的入口,其余为固定壁面。将A、B设为压力入口,其值为0.8MPa,C设为压力出口,大小为0.1MPa,D、E、F、G均设为压力入口,其值为0.4MPa。

使用fluent仿真得到的叶盆、叶背侧流速分布见图8。从图中可以看出,整个流场流速和压力分布都比较均匀,消除了杂乱流场,且整个加工区流速较高,这有利于保证电解产物的及时排除,从而提高加工稳定性和加工精度。

图8 流场流速分布2

为了验证辅助进液流场的可行性,开展长叶身、双缘板叶片的电解加工实验。同样,取图8中的截面,得到该截面流速分布云图(图9),从图中可以清楚地看出,缘板两侧的电解液分流被大大抑制,从而使得加工区流速较高,且叶盆叶背两侧流速一致性非常好,都稳定在25m/s左右,有利于提高叶片型面整体的加工精度。

图9 截面流速分布2

3 叶片电解加工实验

电解加工实验在本课题组自行研制的叶片电解加工机床上进行,阴极材料为不锈钢,辅助进液通道设计在阴极杆两侧。该实验毛坯如图10所示,材料为TiAl4822。工装夹具如图11所示。

图10 叶片毛坯

图11 实际工装夹具

实验采用的加工参数与前文流场仿真边界条件保持一致。加工过程中未出现加工意外,辅助进液流场方式下加工电流如图12。从图中可以看出,传统侧流式流场下,加工至20min时电流急剧上升,工件和阴极发生短路,而辅助供液式流场下,电流稳定增长并在最后5min达到平衡,电解加工进入平衡态。

图12 加工电流

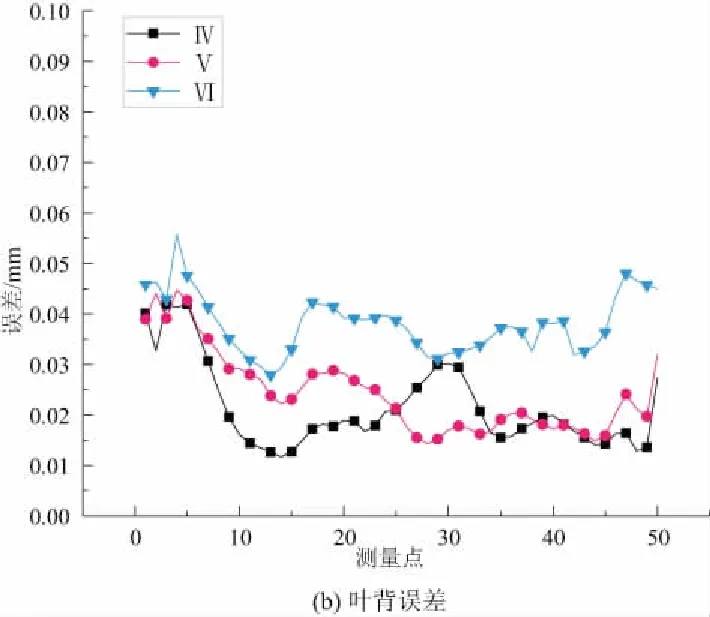

加工完成后的工件如图13,在叶盆叶背表面共取6条采样线Ⅰ-Ⅵ,使用三坐标测量机对其进行精度测量,每条采样线分别取50个点,得到叶盆、叶背误差分布如图14。从图中可以看出,辅助供液式流场对双缘板钛铝叶片叶盆、叶背的加工具有较高的精度。

图13 加工完的工件

图14 工件误差分布

4 结语

1) 长叶身双缘板叶片电解加工中,叶片表面易发生短路等加工意外,针对流道结构开展电解液流场仿真分析,结果表明工件缘板两侧漏液导致加工区域流速分布不均是诱发加工意外的主要原因。

2) 提出了多向辅助供液的流场方式,通过对缘板两侧进行辅助供液,在电解液流失区域构建液体密封,对提出流场方式开展仿真分析,结果表明提出的流场方式抑制了电解液流失,显著提升了加工区电解液流场稳定性。

3) 为了验证提出流场方式可行性,开展了长叶身双缘板叶片的电解加工试验,试验结果表明多向辅助供液式流场显著提升了加工稳定性,试验件具有较好的加工精度。