汽车镁合金件加工中全合成切削液的应用

2020-04-23清华大学天津高端装备研究院天津300300刘腾飞王亚丹

■清华大学天津高端装备研究院 (天津 300300) 刘腾飞 马 璞 王亚丹 周 玥

■清华大学摩擦学国家重点实验室 (北京 100084) 戴媛静

中级工程师 刘腾飞

从汽车轻量化发展看,大量采用轻质材料是目前汽车轻量化发展的主要方向。镁合金具有比铝合金更小的密度和更高的强度,此外,其降噪、减振性好、易散热且电导率高,预计镁合金压铸件将逐渐替代铝合金成为未来汽车轻量化的主要趋势。2006年戴姆勒-克莱斯勒公司发布了镁密集轻量化概念车身和概念车,该项目通过在车身和底盘中大量使用镁合金,使整车质量减轻了20%,从技术与经济的角度验证了镁合金在汽车减重中的可行性。然而,由于镁合金化学性质活泼、熔点低,切削加工时易粘刀并产生腐蚀变色,甚至发生燃烧,制造加工的困难也会制约它的广泛使用、提升它的使用成本。通过合理的选择和使用切削液可以有效的改善镁合金的加工难题。

1. 镁合金加工中切削液的种类选择

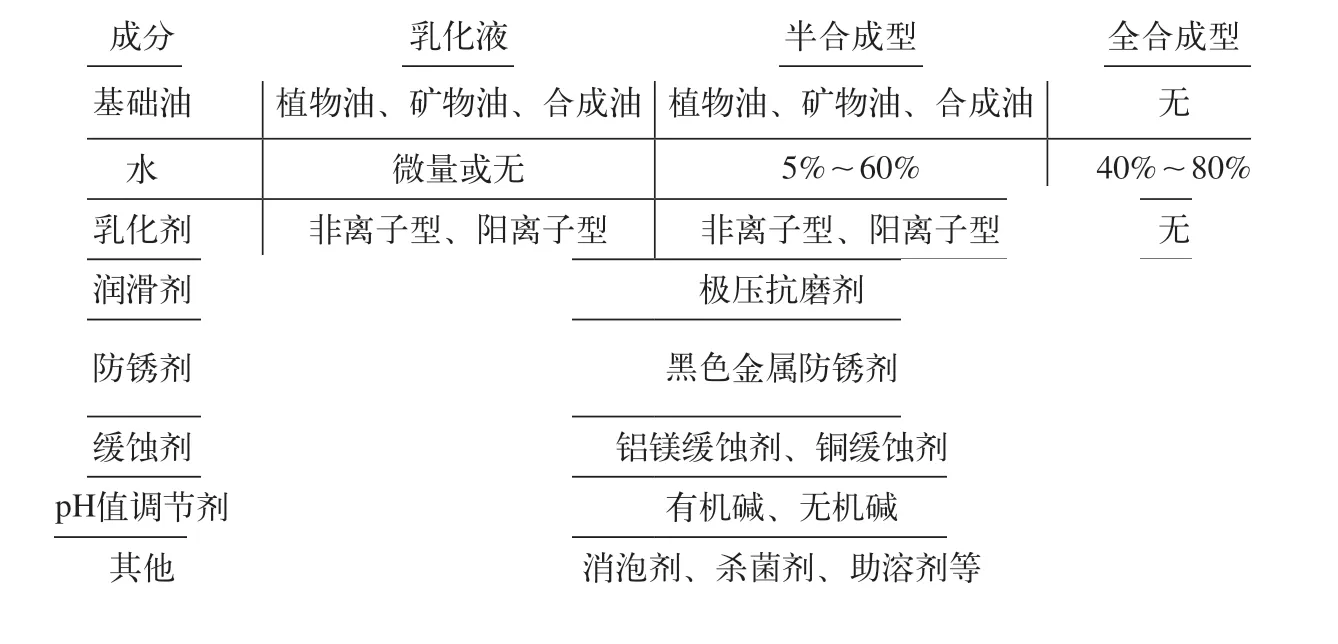

切削液一般分为油基型和水基型两类。油基型切削液又称切削油,润滑、防锈性能良好,但冷却、清洗性能较差,用于镁合金切削时易导致切屑粘刀,甚至发生燃爆,现已很少使用。水基切削液根据基础油含量的不同,可分为乳化液、半合成型及全合成型三种,其主要成分见表1。

由表1可知,乳化液、半合成型切削液均含基础油,需添加乳化剂建立油-水体系平衡,属于热力学不稳定体系;全合成型切削液不含基础油,选用水溶性添加剂,属于热力学稳定体系。三种切削液成分的差异,使其具有不同的使用性能,分别适用于不同的加工工艺。

(1)乳化液、半合成型切削液 乳化液和半合成液由于润滑性较好、价格较低,已基本替代切削油,在金属加工中广泛使用。但用于镁合金的加工中存在以下问题。

乳化液和半合成液切削区冷却性能较差,不能有效降低加工区域温度,容易导致粘刀现象,加速刀具磨损,缩短刀具寿命,甚至发生燃烧。

表1 水基切削液主要成分

乳化液和半合成液清洗性能相对较差,不利于排屑,易使切屑划伤已加工工件表面,导致粗糙度变大;同时,易在工件和机床表面粘附。

在切削加工中,镁合金与水反应生成大量镁离子,容易使阴离子型乳化剂、极性添加剂等组分产生失效,导致切削液失稳、加工性能下降等不良影响;且析出物易粘附于工件表面,产生沾污。

(2)全合成型切削液 全合成型切削液不含基础油,不含乳化剂,属于热力学稳定体系,相比于乳化液和半合成液,笔者认为全合成型切削液更适用于镁合金切削加工,其使用特点如下。

冷却性能良好,可迅速降低切削区温度,降低刀具磨损,延长刀具使用寿命。

表面活性成分含量高,清洗性能良好,排屑能力强,不会在机床及工件表面大量粘附。

稳定性能良好,即便在高硬水环境中仍能保持体系稳定,不易产生析出物。

平衡配方,形成低泡、高渗透性性体系,更易进入加工区域,提供有效的润滑与清洗。

由于镁合金的切削加工过程会产生大量的镁离子,镁离子属于硬水离子,会显著影响切削液的黑色金属防锈性和有色金属缓蚀性。因此笔者开发了一款全合成型镁合金切削液,进一步加强了对镁合金的缓蚀性和抗硬水能力,配方组成示意见表2。

表2 全合成型镁合金切削液配方组成

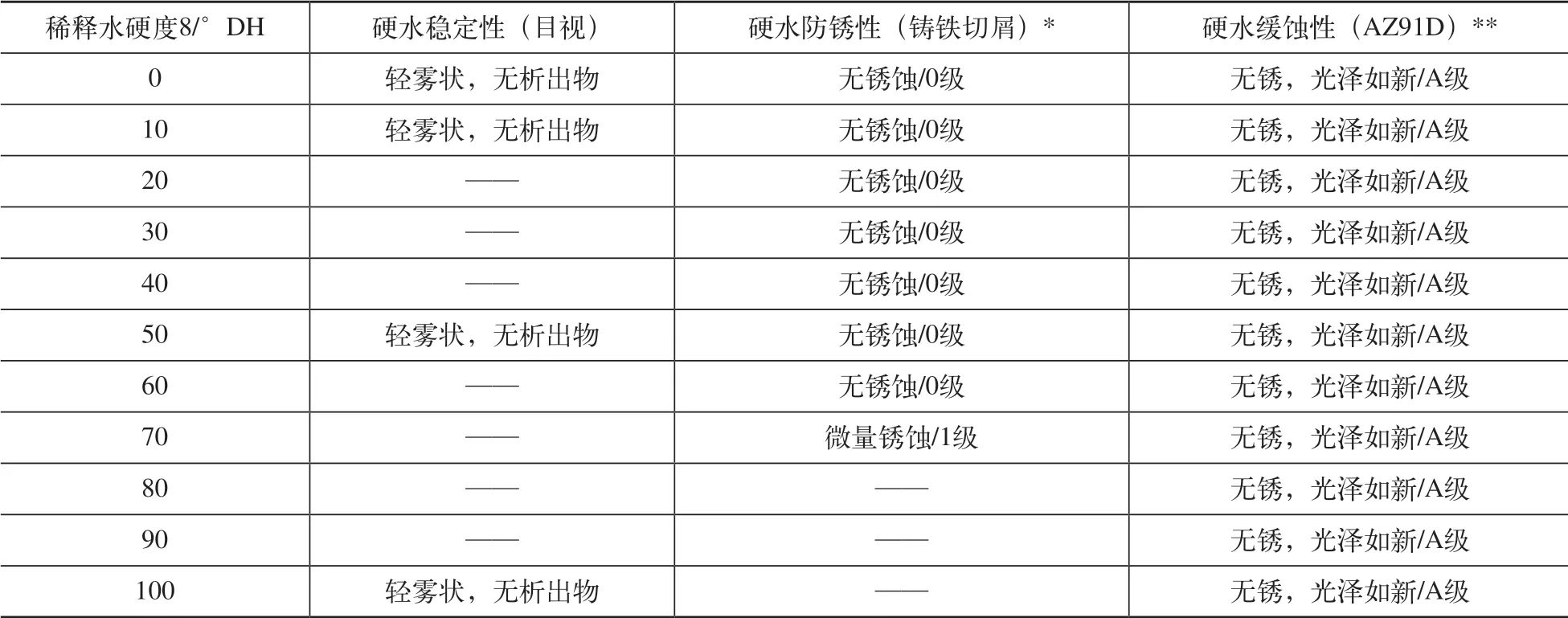

经测试,自研的全合成型镁合金切削液对镁合金缓蚀效果优异,100°DH硬水中仍能维持镁合金A Z91D的无锈和光泽如新;而铸铁切屑的防锈实验表明:60°D H以内均能保持优异的黑色金属防锈性;水基体系的稳定性测试表明:体系能在至少100°DH人工硬水中保持稳定,无析油/析皂,具体数据见表3。

表3 全合成型镁合金切削液的抗硬水各项性能

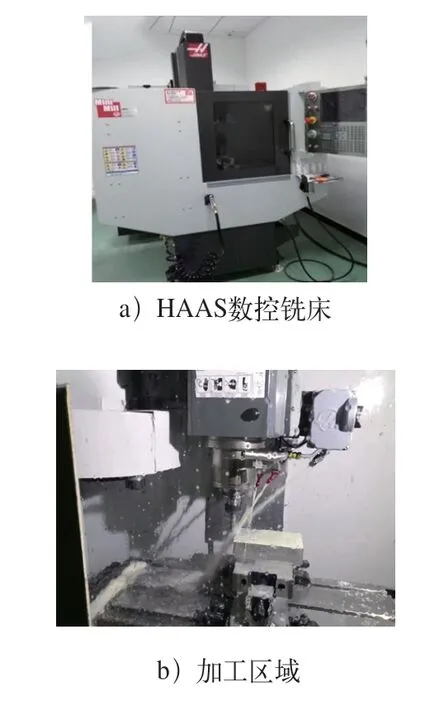

采用实验室铣床(见图1)对AZ91D镁合金工件进行高速铣削试验,参数如下:线速度150m/min;齿进给量0.075mm/tooch;切削深度0.2mm;铣刀φ12mm,4齿;平面铣。测试结果表明:加工后镁合金试件表面光洁,表面质量良好,放置15天后无目视可见腐蚀变色,说明该自研全合成镁合金切削液具有优异的润滑性能和防锈性能(见图2)。

图1 HAAS数控铣床及加工区域

图2 铣削后工件表面和铣削后放置15天工件表面

2. 全合成切削液在镁合金汽车零部件加工中的应用

下面以镁合金发动机缸体、镁合金发动机缸盖和镁合金轮毂为例,说明全合成切削液在镁合金汽车零部件加工中的应用。

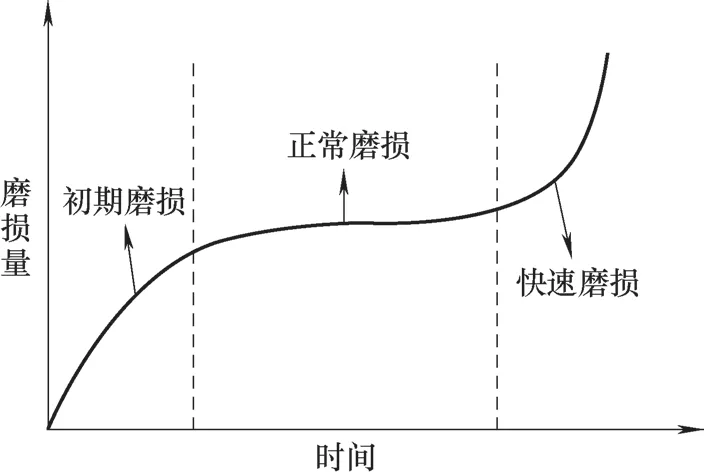

(1)镁合金发动机缸体 作为动力来源,发动机被称为汽车的心脏,缸体质量高低直接决定了发动机性能的优劣。汽车缸体结构复杂,对气缸结合面粗糙度及尺寸公差等要求极其严格,往往经过十几道工序才能完成,加工精度是决定缸体质量的关键。相比于使用铝合金,镁合金缸体可减重14%。在镁合金缸体加工中,由于材料的特殊性,存在着刀具易粘结磨损、加工表面质量差的问题,主要原因是切削区域温度过高。一般,刀具磨损过程可分为三个阶段,如图3所示。

初期磨损阶段,刀具微观表面的凸起及毛刺等被磨平;随后进入正常磨损期,此时刀具切削性能良好,磨损量小,加工表面质量高,为刀具的有效工作阶段;在快速磨损期,切削力增大,切削温度急剧升高,刀具磨损量迅速增大,甚至发生熔融,直至报废。

在镁合金缸体加工中,为保证加工精度,一般使用硬质合金刀具,其耐高温性好,1 000℃下仍可保持高硬度,但镁合金熔点较低,高温时切屑易与刀具发生粘结,缩短刀具寿命,并影响工件表面质量,为避免该问题,应降低切削区域温度,并及时排屑。相比于乳化液和半合成液,全合成液渗透冷却性好,可迅速带走大量切削热,降低切削区温度;同时,其良好的清洗性有利于及时排屑,减少切屑在加工区域的积累,这些都能有效降低粘刀现象的发生,减缓刀具磨损,同时避免切屑流向工件已加工表面,造成划伤和粗糙度增大。

(2)镁合金发动机缸盖 缸盖是汽车发动机主要部件之一,位于发动机顶端,作用是密封缸体并为润滑油及冷却水提供通道。缸盖内部分布着水道、油道、进气管、出气管等,结构复杂,如图4所示。

图3 刀具磨损过程

图4 发动机缸盖结构

发动机缸盖要求具有良好的密封性及清洁度,其中清洁度直接影响了发动机的排放、振动及输出功率等重要性能。由于缸盖内孔隙众多,内部的清洁度难以保证,经机加后需要使用清洗机甚至定点清洗刀具进行清洗。若使用乳化液或半合成液作为冷却润滑介质,会存在以下问题。

冷却、排屑性差,导致工件表面质量差、精度低,从而降低缸盖密封性。

清洗性较差,油污或切屑粘附在工件表面及孔隙中,降低缸盖清洁度。

体系稳定性差,乳化剂等阴离子型添加剂与加工过程中产生的Mg2+结合,体系平衡被破坏、形成析油/析皂,基础油或皂类吸附在缸盖表面及孔隙中,进一步降低清洁度且不易清洗。

全合成切削液具有高渗透性,冷却、清洗性能优异,且体系稳定、更耐硬水,能更好的满足镁合金发动机缸盖的高精度密封性和高清洁度的加工要求。

(3)镁合金轮毂 镁合金强度高且弹性模量大,具有良好的阻尼系数,用它来制作轮毂,减振量优于铝合金和铸铁,可明显提升汽车行驶过程中的安全性及平稳性。从轻量化方面考虑,镁合金轮毂比铝合金轮毂可减重22%,比合金钢轮毂可减重50%,具有优异的质量减轻效果。

轮毂铣削加工包括粗加工和精加工,以某锻造镁合金轮毂C N C加工工艺为例,刀具直径40mm,加工参数见表4。

粗加工时,主轴转速低,但进给量较大,此时单位时间内去除量高,产生的切屑多,排屑慢;在第三次精加工时,主轴转速高,进给量小,单位时间内去除量低,但此时切屑厚度薄,变形小,塑性大,不易断裂,缠绕在刀具周围,破坏已加工工件表面质量。无论粗加工还是精加工,都对切削液的冷却性和排屑能力有较高要求。

表4 某锻造镁合金轮毂CNC加工工艺

在轮毂加工中,除铣削外,还涉及到孔加工、螺纹加工等工艺。孔加工及螺纹加工时,刀具被切削材料包裹,镁合金弹性模量高,刀具与工件接触部位缝隙小,排屑困难,不易散热,且排屑方向与刀具进给方向相反,阻碍切削液进入加工区域。此时,对切削液的要求是易排屑、高渗透性。

此外,轮毂精加工后一般后续还需进行表面阳极化、喷涂等工艺处理,要求表面无粘附、无腐蚀,乳化液及半合成液易产生析出物吸附在工件表面,且粘附物中的酸性或碱性物质易造成镁合金腐蚀发黑。

鉴于以上加工特点和难点,在镁合金轮毂加工中,应使用排屑能力好、渗透性强、稳定且不易产生析出物的全合成镁合金切削液。

3. 结语

全合成切削液具有良好的冷却性、清洗性、渗透性和硬水稳定性,在平衡配方兼具润滑性和腐蚀缓蚀性的基础上,将其用于汽车镁合金零部件的加工中,可带来高效的冷却、润滑、清洗效果,延长刀具使用寿命的同时,提升加工工件的表面质量,且有利于改善工件的清洁度、减小后道清洗压力。全合成切削液在镁合金零部件加工中的应用,有助于新能源汽车轻量化制造,将来还会得到更广泛的应用。