直接黑染料代替炭黑制备育果袋纸的研究

2020-04-23宋亚丽高玉杰

宋亚丽,王 辉,刘 乐,高 琦,高玉杰

(天津科技大学轻工科学与工程学院,天津 300457)

育果袋纸作为一种高附加值农业技术用纸,在我国应用越来越广泛.现行育果袋纸中黑色层纸的生产多采用炭黑留着在纸页中的方法,以此提高对光线的遮蔽性能.但是,炭黑的流失较为严重,留着率较低,对后期污水处理造成很多困难,且在生产中炭黑必须经过研磨后才能达到使用要求,这样不仅耗费能源,也影响环境[1];炭黑不溶于水,对纤维吸附性差,在疏解过程中几乎无法染色,传统工艺一般都是在打浆时进行染色[2];在产品使用过程中漏黑严重,容易引起日烧病,需要寻找代替品来解决这些问题[3].

直接染料染色方便、价格低廉,是造纸染料中较重要的一种染料,广泛用于纤维素纤维的染色.直接染料对纤维素纤维亲和力很强,不用在打浆的状态下就能染色,但容易掉色,需加媒染剂提高染料的染色效果[4].本文选用适宜的媒染剂,研究以染料的染色工艺条件来改善直接黑染料在育果袋纸中的应用效果.

1 材料与方法

1.1 原料与仪器

炭黑,河南省绿源化工有限公司;硫酸铝,分析纯,国药集团化学试剂有限公司;聚合氯化铝,含量(以氧化铝计)不少于28%,天津光复精细化工研究所;直接耐晒黑G,广州化工染料公司,分子式为C34H27N13Na2S2O7,分子结构如图1 所示.

图1 直接耐晒黑G的分子结构Fig.1 Molecular structure of direct fast black G

P40110 E000 型PFI 磨,PTI 有限公司;970894型分光光度计,瑞典Lorentzen & Wettre 公司;CMAG HP4 型磁力搅拌器,德国IKA 公司;070E 型残墨测定仪,劳伦森有限公司;SJH-8S 型电子电热恒温水浴锅,宁波天恒仪器厂;老化箱,天津市化工设备厂.

1.2 制备方法

将本色针叶木浆板撕成小块,在水中浸泡.然后在PFI 磨浆机中磨浆至一定的打浆度.将经过稀释后的直接染料(相对于绝干浆的添加量为2%)加入浆中并充分搅拌混合均匀后,在抄片器上抄片.

1.3 测定方法

1.3.1 染料上染率测定[5]

在本实验中染色效果由上染率表征.上染率是指在染色过程中纤维上染的染料量与最初染料总量的比值.用紫外分光光度计在染料最大吸收波长处分别测定染色前后染液的吸光度,计算上染率.

式中:A0为原液吸光度;A1为染色后残液吸光度.

1.3.2 Lab 值和不透明度的测定

利用实验室快速纸页成型器,抄造定量为50 g/m2的手抄片作为育果袋纸的黑色层纸,采用实验室残墨测定仪测定Lab 值和不透明度.

在本实验中颜色黑度采用色彩学中的Lab 值表征.L 值从0 到100,代表颜色从纯黑到纯白的亮度变化,L 值越小代表颜色越黑,L 值是颜色黑度的重要指标.a 值和b 值表示色彩存在的色偏值.

2 结果与讨论

2.1 媒染剂的选择

直接黑染料在染色过程中容易掉色,因此需要选用合适的媒染剂来改善染色效果.媒染剂主要分三类,改性天然产品类、高分子聚合物类以及无机产品类[4].聚合氯化铝和硫酸铝作为无机类媒染剂,价格相对较低,起到一定的固色作用,所以本文选择这两种化学品作为媒染剂,分别考察其对直接黑染料染色效果的影响.在媒染剂的应用效果研究中,本色针叶木浆经充分疏解后进行打浆处理,控制浆料打浆度均为15° SR 进行染色.

在染色时间为 30 min、直接黑染料用量为2%(相对绝干纤维质量,下同)、染色温度为25 ℃的条件下,设定媒染剂(硫酸铝或聚合氯化铝)用量分别为0%、1%、2%、3%(相对绝干纤维质量,下同)进行4 组平行实验,考察媒染剂用量对直接黑染料上染率的影响,结果如图2 所示.

图2 媒染剂用量对直接黑染料上染率的影响Fig.2 Effect of the dosage of mordant on the dyeing rate of direct black dye

图 2 结果表明:无媒染剂时,染料上染率为45.60%.当媒染剂为硫酸铝时,在用量小于2%时,染料上染率上升迅速;当用量为2%时,上染率达到92.20%,此时效果最好;2%之后上染率缓慢下降.这是由于浆料带负电荷,直接耐晒黑G 染料也带有负电荷,加入硫酸铝后,带正电的铝离子和带负电的染料、浆料就能相互中和,当两者几乎达到完全中和时,纤维与染料的相互斥力就会减弱;而且纸浆纤维内有大量的羟基,铝离子会被吸附到纸浆纤维表面,这样就使得染料向纤维表面扩散移动,增加了两者之间的结合作用.但是,当铝离子过量时,吸附到纤维表面的铝离子会阻碍直接染料分子吸附到纸浆纤维表面,从而使上染率有所下降[4,6].所以最终确定硫酸铝的适宜用量为2%.媒染剂为聚合氯化铝时,聚合氯化铝用量在0~2%时上染率呈上升状态,在2%时上染率达到了最大值94.22%.聚合氯化铝为无机高分子聚合物,可在纤维与染料间架桥,增加染料的上染率.但当聚合氯化铝过多时可能会形成絮凝,防止纤维和染料的结合.所以最终确定聚合氯化铝的适宜用量为2%.

综合上述分析,在相同的染色工艺条件下,硫酸铝和聚合氯化铝用量均为2%时,上染率达到最大值,分别为92.20%和94.22%.使用聚合氯化铝对染料的上染率比硫酸铝的效果要好,而且在工业上聚合氯化铝的价格与硫酸铝的价格相当,因此本文选择聚合氯化铝作为媒染剂.

2.2 染料用量对染色效果的影响

在聚合氯化铝用量为2%、染色时间为30 min、染色温度为25 ℃的情况下,设定直接黑染料用量分别为 1%、2%、3%、4%,进行4 组平行实验,考察直接黑染料用量对上染率和纸张黑度的影响.假设染色工艺条件是在最理想的状态下,因为染料量是一定的,纤维上染座(染料在纤维上的特定吸附位置)的量也是一定的,当染料量与纤维上染座的量相比较少时,会使染料被全部染到纤维上,但纤维不能被全部浸染,这时纸张黑度较低,而染料上染率高;当纤维上染座的量刚好与染料量相等时,染料会被全部染到纤维上,这时染料上染率高,纸张黑度亦高;当染料量多于纤维上染座的量时,导致部分染料染到纤维上,这时的染料上染率低,纸张黑度高.研究直接黑染料用量对染料上染率和抄造纸张黑度的影响,结果见表1.表1 结果表明:当直接黑染料以1%的用量呈梯度增加时,染料的上染率慢慢下降,这是由于当直接黑染料用量增加时,染料与纤维的碰触机会增多,染料染到纤维上的量就会增多,但纤维上染座的量是有限的,当染料量与纤维上染座的量基本相等时,再增加上染的染料,就会导致染料流失,上染率下降,浪费染料[7].当染料用量为1%时,染料上染率最大为96.48%,但此时纸张黑度小,说明此时的染料量小于纤维上染座的量,此时染料用量不是最佳实验染料用量,需继续增加染料并测定纸张黑度,最终确定适宜染料用量.

表1 直接黑染料用量对抄造纸张黑度的影响Tab.1 Effect of direct black dye dosage on blackness of paper

由表1 还可知:在直接黑染料用量为2%之前,纸张L 值急剧下降,纸张黑度增大.当染料用量为2%时L 值为49.91,比染料用量为1%时L 值降低了11.16%,且当直接黑染料用量为2%、3%、4%时,纸张L 值变化不大,这就说明当染料用量为2%时,纤维上染座的量和染料量几乎达到一个相等状态,这时纸张黑度应该可以达到最大值,但测出来的纸张黑度却较低,而且染料用量再增加,纸张黑度变化也不大,这可能是因为染色工艺条件不理想,后文将继续进行实验探究.因此根据染料成本和纸张黑度两方面综合考虑,确定适宜染料用量为2%.

2.3 染色工艺条件对染色效果的影响

2.3.1 搅拌速率

在搅拌桨直径为6 cm、直接黑染料用量为2%、浆料打浆度为15°SR、染色温度为25 ℃、染色时间为30 min、聚合氯化铝用量为2%的条件下,分析了搅拌速率对直接黑染料染色效果的影响,结果见表2.

表2 搅拌速率对染色效果的影响Tab.2 Effect of stirring rate on dyeing effect

由表2 可知:在其他条件相同的情况下,随着搅拌速率的增加,染料上染率有所提高,在搅拌速率为500 r/min 之前,上染率增加较快,纸张黑度较深.这是因为,搅拌加快了染料的渗透速度,使染料充分地与纤维结合,增加染料对纤维的吸附作用,使染料与纤维的结合更加牢固,抄纸时不易掉色,所以在染色过程中伴随搅拌会使染料染色更深.在搅拌速率为700 r/min 时,转速较大,使得浆料溅出,又因为搅拌速率在500 r/min 和700 r/min 时上染率无太大变化,所以最终选用搅拌速率为500 r/min.

2.3.2 染色温度

在染色时间30 min、搅拌速率为500 r/min、浆料打浆度为15°SR、聚合氯化铝用量为2%、直接黑染料用量为2%的情况下,设定染色温度分别为25、35、40、45、50 ℃,进行5 组平行实验,分析了染色温度对染色后纸张黑度的影响,结果见表3.由表3 可知:在一定范围内提高染色温度,L 值的变化为先减小后又略微上升,在45 ℃时L 值相比于在25 ℃条件下仅仅下降了3.30%.这可能是因为温度越高,染料分子越活跃,能够促进染料的扩散、吸附、渗透,促进染料在纤维中固着,进入纤维孔隙的染料相互聚集,并与纤维大分子形成离子键、氢键和范德华力[5],导致染出的纸张黑度加深,继续升高温度,纸张黑度稍微变浅,这可能是因为温度过高,会有褪色倾向.综上所述,在一定范围内适当提高染色温度有利于染色,但在实验范围内染色结果与25 ℃(近室温)染色黑度相差不大,所以后续实验温度仍用25 ℃.

表3 染色温度对纸张黑度的影响Tab.3 Effect of dyeing temperature on blackness of paper

2.3.3 染色时间

在浆料的打浆度为 15°SR、搅拌速率为500 r/min、聚合氯化铝用量为2%、染色温度为25 ℃、直接黑染料用量为2%的条件下,设定染色时间分别为10、20、30、40、50 min,进行5 组平行实验,通过分析纸张黑度来确定适宜染色时间,结果见表4.

表4 染色时间对抄造纸张黑度的影响Tab.4 Effect of dyeing time on blackness of paper

由表4 可知:在染色过程中,染料对纤维的上染速度在前30 min 内较快,在30 min 后染料上染速度变慢并逐渐趋于稳定.这种现象可能是因为如果染色时间不够的话,很难导致染料对纤维染匀染透,随着染色时间的增加,染料对纤维的渗透作用加强,使染料有足够长的时间渗透到纤维内部,这样就使吸附在纤维上的染料更加牢固,但30 min 之后纸张黑度趋于平缓,说明在染色30 min 时纤维上染座的量与染料量基本相当[5,8],此时在不流失染料的情况下纸张黑度也比较大,因此最终确定选择适宜的染色时间为30 min.

2.3.4 浆料打浆度

在搅拌速率为500 r/min、聚合氯化铝用量2%、直接黑染料用量2%、染色温度为25 ℃、染色时间30 min 的条件下,设定浆料打浆度分别为15、22、38、52、61°SR,进行5 组平行实验,考察浆料打浆度对抄造纸张黑度的影响,结果见表5.表5 表明:提高浆料的打浆度,L 值减小,有利于染色后纸张黑度的提高.这可能是由于在一定范围内,浆料打浆度上升,致使纤维分丝帚化作用增强,纤维比表面积增加,有利于与染料分子相互结合充分,染料分子可以浸入到纤维内部,相互结合牢固,使得抄纸时不易掉色,黑度增大,因此在一定范围内,可根据纸种及车速等要求,适当提高浆料的打浆度,有利于染色.后续实验打浆度用52°SR.

表5 浆料打浆度对抄造纸张黑度的影响Tab.5 Effect of beating degree on blackness of paper

2.4 染色纸的性能

2.4.1 耐晒性

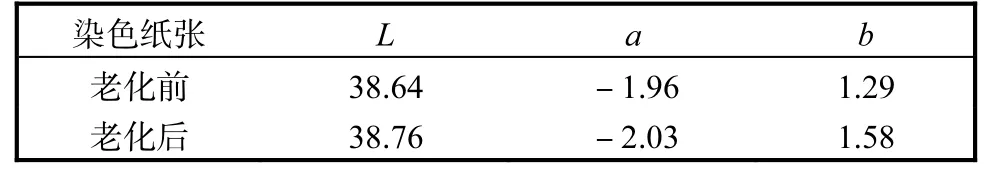

在浆料的打浆度为52°SR、搅拌速率500 r/min、聚合氯化铝用量为2%、染色温度为25 ℃、染色时间30 min、直接黑染料用量为2%的条件下抄造染色纸张,将抄造出的纸张放在实验室紫外灯下照射7 h,近似可以看做是自然条件下日光照射4 个月[9],测试纸张的Lab 值,观察其耐晒情况.结果见表6.

表6 染色纸的耐晒性能Tab.6 Light fastness of dyed paper

由表6 可知:将抄造出来的染色纸张进行老化实验,老化前染色纸张L 值为38.64,老化后染色纸张L值为38.76,老化后相比于老化前L 值仅仅升高了0.12,变化不大,说明此染色纸张耐晒性能良好.

2.4.2 遮光性

育果袋纸中加入黑色染料是为了提高纸袋对光线的遮蔽性能,以期提高果品质量,目前我国地方标准DB 61/292—2005《苹果育果袋纸》中以不透明度的大小来反映育果袋纸的遮光性能.通过测试染色纸张的不透明度和地方标准育果袋纸相比较,结果见表7.

表7 染色纸与标准育果袋纸不透明度的比较Tab.7 Comparison of opacity between dyed paper and national standard paper

表7 表明,育果袋纸的不透明度在标准中需要大于等于 96%,而所抄造的染色纸的不透明度为99.31%,达到了标准.

2.4.3 耐水性

将染色后的干纸页(10 cm×6 cm)放置在水里浸泡,设定浸泡时间分别为6、12、18、24 h,通过测定其纸张的Lab 值来观察纸页的掉色情况,结果见表8.由表8 可知:随着浸泡时间的增加L 值变化较小,染色后的纸张基本不掉色,染料的耐水性能良好.

表8 染色纸的耐水性能Tab.8 Water resistance of dyed paper

2.5 直接黑染料与炭黑染料染色效果的比较

在果袋纸抄造中炭黑的用量一般为10%[1].在相同的浆料打浆度下,将炭黑和直接黑染料在各自最佳条件下染色并抄纸,染色效果比较示于表9.直接黑染料的上染性能好,染后排水无沉淀较清澈.在炭黑染色后的排水中含较多的炭黑颗粒,这样会造成环境污染.炭黑和直接黑染料染色后纸张的L 值分别为21.14 和38.64,直接黑染料比炭黑染色后的纸张黑度更小.就成本而言,每生产一吨纸所需炭黑的成本为900 元,所需直接黑染料的成本为360 元,使用直接黑染料成本低于炭黑.综合考虑炭黑和直接黑染料的成本以及纸张黑度,直接黑染料在实际应用中具有一定的参考价值.

表9 直接黑染料和炭黑染料的比较Tab.9 Comparison of direct black dyes and carbon black dyes

3 结 论

本文选用适宜的媒染剂,通过研究染料的染色工艺条件来改善直接黑染料在育果袋纸中的应用效果,最终选用聚合氯化铝为媒染剂,用量2%.在适宜染料用量2%、搅拌速率500 r/min、染色温度25 ℃、染色时间30 min、适当提高打浆度的条件下,染色纸的各项性能良好.