探究液化气脱硫醇碱渣减排技术工业化运用

2020-04-22邵兆鹏

邵兆鹏

(中海油东方石化有限责任公司,海南 东方572600)

1 技术思路与优化

1.1 技术思路

某石化企业购进了液化气脱硫醇装置,具体是应用了“液化气纤维液膜脱硫醇及碱液再生工艺(LiFT-HR 工艺)”,该工艺是本石化企业自主研发的,并以此为基础上研制了工业化配套技术与设施,可以将该工艺看成是二级碱洗一级水洗液膜传质手段,设定的技术目标是保证产品液化气含硫总量≤20ppm,碱液历经再生处理后,氧化生成的部分二硫化物自行聚集形成大液滴,同时大液体会和碱液维持互为分离状态。些许被乳化的二硫化物再经分离处理后会以微泡气浮被分离,据估计,以液态形式被分离出的二硫化物所占比例高于75%,再生碱液内的二硫化物总量会被降至200ppm 以下,有益于改善再生碱液的品质,在维持脱硫率与脱硫过程相对稳定的情况下,明显减少了碱渣的排放量。石化企业针对液化气脱硫醇装置,设定的利用目标有:(1)年处理55万t催化裂化液化气,力争使脱硫醇碱渣排放量低于125t/年;(2)节能:碱液经氧化处理后,温度由常规工艺的55~70℃降至30~45℃;(3)确保产品液化气硫化物总量≤20ppm。

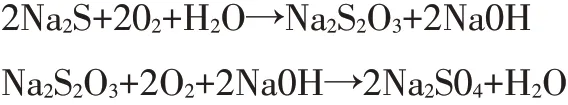

液化气纤维液膜脱硫醇工艺流程见图1[1],和脱硫醇常规工艺相比较,其增设了再生碱液的反抽提脱设施,以上装置设备在运行阶段,能较明显的促进循环再生碱液内二硫化物浓度的降低过程,借此方式优化了再生碱液品质,并且其还有助于减少含有二硫化物尾气的排放量,一方面保护了环境,另一方面也减少了腐蚀设备的情况。

1.2 工艺优化

1.2.1脱硫醇及碱液再生工艺

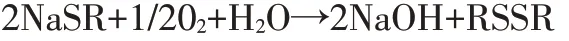

纤维液膜传质技术为当下国内外石化企业广泛应用的新手段之一,该技术基于表面张力和重力场原理,促使碱液覆盖面积能在亲水纤维上出现明显拓展并形成大型的极薄液膜,液化气穿行于碱液液膜之间,碱液和液化气两者相互接触的面积显著拓展,传质间距明显减缩,液化气内硫醇以及碱液内含有的氢氧化钠成分充分接触并发生化学反应,且反应速度之大,反应程度之深。经脱硫醇工艺处理后,在催化剂的作用下,碱液内硫醇钠会和氧气发生氧化反应,产物为氢氧化钠与二硫化物,而再生碱液处于被循环利用的状态下。具体化学反应方程式如下[2]:

碱液内可能存留的硫化钠可以发生如下氧化反应:

(Na2S2O3的氧化过程是持续被推进的)

对以上化学反应方程式整体分析后,我们能较容易的发现,经脱硫醇工序后生成的硫醇钠被氧化成NaOH 的概率为100%,由脱硫化氢生成的Na2S 最后则会被转化成Na2S2O3与Na2S。由此,我们可以推测出的结论是Na2S对碱液的损耗是永恒性的。本技术在应用期间使用胺液聚结分离器预处理液化气,胺液被聚结分离率高于90%,借此方式明显降低了因Na2S引起的碱渣排放量增加的问题。

图1 液化气纤维液膜脱硫醇工艺流程图

1.2.2再生碱液和Na2S的分离技术

在传统碱液氧化中,Na2S分离罐或气液分离罐装置应用频率较高,但是其运作后均不能获得液态二硫化物。碱液氧化后形成多数二硫化物会跟随尾气挥发,被整合至焚烧炉焚烧,焚烧以后形成的产物以Na2S 为主,对设备形成一定腐蚀作用;若存在焚烧不彻底的情况,则会形成恶臭,对大气环境形成较明显的污染。污染大气。因二硫化物与12%浓度碱液两者密度差较小,故而部分二硫化物会以微乳化形态被留置在再生碱液内,再生碱液在脱硫醇工艺中被循环使用,一些二硫化物被萃取处理后整合至液化气内,以上反应过程被叫做加硫效应,其会诱导产化气总硫上升至80~300㎎/m3,一般情况下会通过数次调换碱液的形式减轻脱硫处理后总硫超标的问题[3]。本技术采用全相接触碱液氧化再生技术,经氧化形成的部分二硫化物会自聚结形成大液滴,同时会和碱液维持互为分离状态,一些已乳化状态存在的二硫化物再经分离,75%以上的二硫化物会以液态形式被有效分离,两者实现沉降使分离,再生碱液内二硫化物总含量低于200ppm,并且碱液循环应用过程中不会形成加硫效应,也省去频繁调换碱液的环节,较为便捷的使液化气总硫量符合设计要求。

2 优化经济技术及技术指标

2.1 经济技术指标

该脱硫醇碱渣减排技术和传工艺相比较,在降低排渣、污水等诸多污物排放量方面均体现出良好效能,液化气内有75%以上的硫化物会以液化二硫化物的形式被分离,经规范脱硫工艺处理后的碱液氧化尾气总硫化物含量也符合国家设计标准,和国内外同种技术碱渣排放量相比,降幅高达70%。用于炼厂生产中,每年均能减少数百吨碱渣排放量,环保处理费也会相应降低,进而节省碱液的购置成本。

2.2 技术优化及应用

(1)基于脱硫醇原理,提升油—碱二相传质整体效率是重点,拟定选用列管式液膜传质反应器将传统填料塔取代,前者能使液化气与碱液两者的接触面积增加32倍有余,两项传质间距大概减缩约为30呗。在脱硫负荷一致的工况下,前者运转期间碱液循环减少量高于60%,进而促使后续的碱液氧化再生塔氧化剂分离时间增加3倍以上[4]。

(2)依照过程强化原理,采用微泡式反应器取代填料反应塔,前者更有助于拓展碱液和空气的接触面积,进而较明显的提升了硫醇钠氧化效率,!气液传质至少有30被的提升;在使反应温度有10~15℃降幅的工况下,氧化效率提升2倍有余。对再生碱液实施2级分离处理措施,以气提工艺为支撑对碱液实施后精炼处理,促使再生碱液的二硫化物杂质浓度由最初工艺2000~3000ppm 降至200ppm 以下,完全符合先进工艺提出的标准要求。

3 结语

传统液脱装置使用期间暴露出的问题有脱硫处理后产品总硫含量偏高。设备构件腐蚀较明显及排渣量较多等,对其本质进行分析主要是由于抽提和再生效率偏低,其中后者是问题的关键。为解除以上现实问题,本文设计了LiFT-HR 工艺,结果表明经本工艺处理后,液化气产品含硫碱渣年排放量≤125t/年,和国内外同种产品相比较,降低幅度高达70%;经系统测算后发现将该装置用于工业领域中,每年均能减少数百吨碱渣排放量,环保处理费也会相应降低,进而节省碱液采购成本。