微机监控在液态烃汽槽装车计量中的应用

2020-04-22韩磊兰州石化公司油品储运厂液化气站甘肃兰州730060

韩磊(兰州石化公司油品储运厂液化气站,甘肃 兰州730060)

实践证明,采用称重方式计量,并配以微机监装系统,可以更好地进行计量监督与计量纠纷处理。兰州石化公司液化气槽车电子衡监控管理系统由电子衡、称重传感器、检测仪表、PLC可编程控器及计算机组成。实现了液化气充装定值控制、槽车最大允许充装量控制及本质安全联锁控制等为核心的监控和管理一体化,提高了计量的准确性,保证了石油液化气灌装的安全性,并取得了良好的经济效益和社会效益。

1 传统的测量方法

1.1 储罐检尺计量

我们用球罐计量容易忽略的是气体部分,我们一般都是用液态氢中液态作为体积量,如果满罐到底部时,液态烃以其他形式在容器中。还有温度也会干扰计量的准确度,因而对其液态烃的体积量无法对其进行温度修正,罐内液态烃冬天和夏天的温度差达30多度,致使相对误差为3%(密度按0.5673kg/cm3进行计算),最终计量误差较大。

1.2 电子衡称重计量

电子衡作为一种准确、方便、快捷的称重计量设备被越来越多的行业所使用,然而在液化气装车中出现了称重过程的作弊现象,采用各种方式在车辆计量毛重、皮重时做手脚,尤其是充装氮气置换,造成少则几百公斤、多则几吨的计量偏差,从中非法牟利。因此,称重电子衡配套优化使用灌装监控系统,可以降低称重作弊和提高计量准确率,确保液化安全气出厂计量。

2 槽车灌装监控系统的组成

2.1 灌装方式

2.1.1全自动方式:

在这种方式下,系统自动进行灌装操作。系统将自动启停灌装操作,同时计算机参与各种数据管理和打印报表。当现场充装准备就绪后,监装人员在现场按下请求灌装按钮,计算机界面上的某秤位请求灌装指示灯闪烁,同时发出“哔哔”的声音,请求操作者输入充装值、槽车单位、槽车车号等,待操作者输入完毕后,用鼠标点击计算机流程图画面上的[启动灌装]按钮。若输入正确,系统会自动先去皮,然后自动启动灌装,将大小阀(二段阀)同时打开,待到达快喂值之后,关闭大阀,小阀继续灌装直至到达操作者输入的灌装值,系统将自动关闭小阀。灌装完毕后计算机会自动请求操作者打印一份灌装单,整个灌装结束。

2.1.2自动方式

在这种方式下,系统自动进行灌装操作。通过OP 操作面板输入灌装值,按照PLC已经编好的软件自动启停有关设备及进行灌装等操作。自动方式同全自动方式过程基本类似,只是全自动时是通过计算机输入灌装值,而自动方式时是通过TC柜上的OP面板输入灌装值。并且系统计算机不能记录所有数据和打印灌装单。

2.1.3手动方式

在这种方式下,所有的工作只能通过按钮进行,手动使用各按钮及转换开关,按照仪表的显示值,手动控制灌装,直至结束。同时灌装量要由操作者通过监视秤仪表的显示选择快喂、慢喂、停一切操作都通过手动方式完成,并且系统计算机不能记录所有数据和打印灌装单。

2.1.4系统状态设置

本系统是一个三级亢余的控制系统,将系统按模块分隔,互相联系,又可以自然的分开。统的工作状态是根据各按钮的动作来决定的,有的状态必须在系统启动前决定,另一部分状态则在系统运行的过程中,操作者可以根据需要任意改变,因此本控制系统具有更强的灵活性,可以适应千变万化的突发情况,从而也提高了系统的应变能力。当现场有请求灌装时,该指示灯将闪。同时模拟盘上相应的灌装状态灯也将同时闪。

3 系统监控管理软件

3.1监控核心内容

监控主要是对对槽车资料的检查与判别,石油液化气定量灌装控制,主要有石油液化气灌装的定量控制与检测判断、液化气充装定值控制、液化气汽车槽车周检期和最大允许充装量控制。实现安全联锁控制,完成压力、可燃气体、静电联锁控制、现场作弊报警、做弊操作联锁等报警并记录。

3.2 监控系统的特点与应用情况

50、80吨电子衡互检的计量数据如下:

表-1 电子衡互检的计量数据

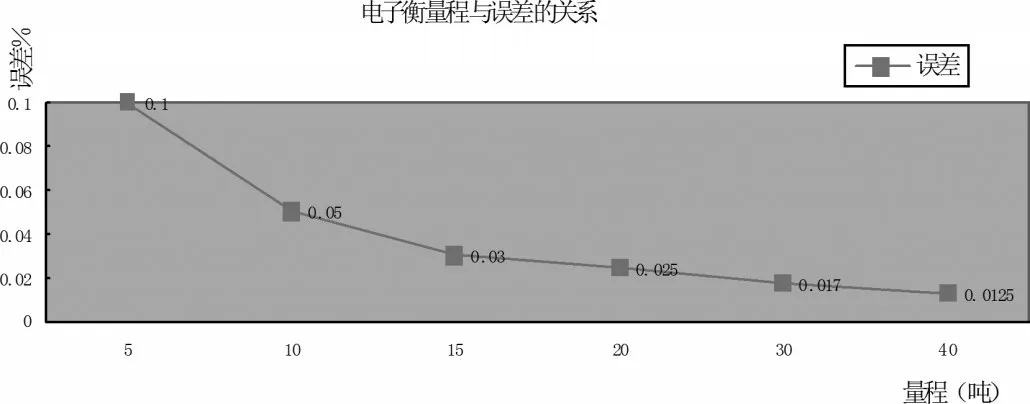

事实上计量误差是客观存在的,因为电子衡的计量分度值是10kg,即在软件中设定的最小计量单元。按“四舍五入”法则,真正能进位和舍去的质量数为1/2分度值,即5kg。

按5吨量值则误差5/5000=±0.1%

按10吨量值则误差5/10000=±0.05%

按15吨量值则误差5/15000=±0.03%

按20吨量值则误差5/20000=±0.025%

按30吨量值则误差5/30000=±0.017%

按40吨量值则误差5/40000=±0.0125%

按以上数据的平均误差为0.04%

由于最小单元分度值为定值,所以量程越大,质量数据误差越小,最后趋近于0。误差越小,即计量精度越高,量程与误差的关系如下图所示。

图-2 量程与误差的关系

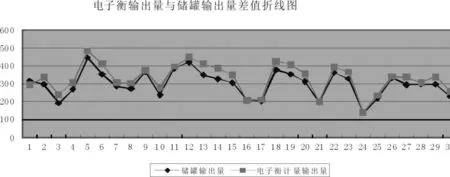

3.3 储罐输出与电子衡称重输出分析

储罐输出与电子衡电子秤计量相差在原因是储罐系统、电子衡系统计量方式造成的。电子衡是称质量,与过程的工艺因素无关。储罐检尺是算量,储罐容积标定精度、检尺精度、气温和密度的变化影响是两者计量数值差异的主要原因。

图-3 输入输出量差对比

通过数据分析,电子衡与储罐比较输出的差值占储罐输出的(877.5÷8998.44)×%=9.8%,也就是说,与储罐、与槽车检尺算量商业分割比较,电子衡称量较储罐槽车检尺算量出厂多出9.8%,也就是占储罐槽车检尺算量的9.8%的产品量作为产品出厂分割量,出厂量值增加到(1+9.8%),这个比率(9.8%)就是电子衡相对储罐输出量的直接效益。

4 结语

综上所述,想要因为计量原因给公司利益带来损失,就要用微机监装系统来匹配。这样不久可以做到定量装车,而且还可以防止人为原因私自舞弊,同时也减轻人员工作量。而且员工能够接受新的技术与工艺,在今后的测量技术上广泛使用,不断提高计量水平。