新能源汽车驱动电机用变频漆包铜扁线的研发

2020-04-22汤晓水

汤晓水

(江西铜业加工事业部,江西 南昌 330096)

1 引言

伴随新能源汽车行业的高速发展,2018年新能源汽车产销分别完成127万辆和125.6万辆,比上年同期分别增长59.9%和61.7%。2019年将进一步放量,在《“十三五”国家战略性新兴产业发展规划》提出,到2020年我国新能源汽车产销量将达到500 万辆规模。驱动电机作为新能源汽车“心脏”的产销量也随之增加,因而新能源汽车的快速发展也给驱动电机的配套产业——漆包线行业带来了巨大的发展机遇,新能源汽车用漆包线市场前景非常看好,而为满足新能源汽车驱动电机更高的性能技术要求,新能源汽车驱动电机定子用绕组漆包线将逐步由耐热等级高的220级聚酰亚胺变频漆包铜扁线(以下简称变频漆包铜扁线)逐步代替200级聚酰胺酰亚胺普通复合漆铜圆包线。所以,高耐热等级220级变频漆包铜扁线将成为未来漆包线行业市场新的增长点,也是漆包线行业生产技术新的发展方向。因而,江西铜业加工事业部要加快对新能源汽车驱动电机用变频漆包扁线新产品的研发,增加漆包线新品种和新技术储备,提升公司生产技术水平和行业竞争力,提高产品的市场占有率,推动产业向价值链中高端发展。

2 公司现有漆包线产品与目前漆包线产品的技术发展方向

加工事业部漆包线厂主要从事设计、制造和销售各类高档漆包线,主要产品为耐冷媒(聚酰胺酰亚胺)漆包线、聚酯亚胺漆包线、自润滑聚酰胺酰亚胺漆包线等180级、200级高端漆包铜圆线,是江铜集团进入铜加工领域的重要探索,目前漆包线产品市场定位于制冷行业,主要的客户是国内生产空调和冰箱压缩机企业,存在市场淡旺季非常明显、客户过于集中。由于现有产品工艺技术成熟,导致产品利润较低、账期较长的特点。因而,公司漆包线产品要尽快调整产品转型升级,大力对新能源汽车、5G网络、轨道交通、军工等领域漆包线新产品的研发。

目前漆包线行业新技术、新产品的研发和创新,将围绕“节能、环保、变频、高效”等四大主题展开。以产品结构创新、涂层结构创新以及产品和涂层结构两者相结合创新等三个方向发展。产品结构的创新主要是异形截面漆包线(简称漆包扁线)的开发;涂层结构创新主要是耐热等级较高(C级以上)的220级聚酰亚胺、240级芳族聚酰亚胺以及220级聚酰亚胺变频漆包线等漆包线的开发;产品和涂层结构两者相结合创新主要是耐热等级较高漆包扁线的开发。从而达到满足漆包线产品的特殊性能要求及开发新的功能和改善产品加工特性为目的,扩大产品适用范围,从而使产品能更快地适应当前市场的需求和变化。漆包铜扁线与漆包铜圆线的主要区别是:在相同的绕线空间内,漆包铜扁线可拥有比漆包铜圆线更大的截面积,使线圈槽满率高,减小电阻,获得更大的电流,避免电子产品过热现象,更能适用于高电流负载之需求;在相同的截面积下,漆包铜扁线比漆包铜圆线有更大的表面积,使之大幅改善集肤效应,减小了高频电流的损耗,散热性能好,适用于高频传导环境;漆包铜扁线在承受大电流工作时具有震动小、噪音低、电磁效应好等优良特点;在相同条件下,漆包铜扁线比漆包铜圆线的线圈占有空间更小,使生产体积更小、重量更轻的电子电机产品不再受线圈尺寸的限制。

新能源汽车的驱动电机是新能源汽车的核心部件之一,相比传统工业电机,新能源汽车驱动电机有更高的技术要求,必须具有宽广的恒功率范围,满足汽车的变速性能,启动扭矩大、调速能力强,效率高、高效区广,瞬时功率大、过载能力强,功率密度大,能量回馈效率高。同时具备有电流承载能力、传输速度、散热性能及占用空间体积等方面都有优异的性能,能有效改善集肤效应,减少高频电流损耗。其性能决定了汽车的爬坡能力、加速能以及最高车速等汽车的主要性能指标。驱动电机是汽车的核心组成部分,为满足新能源汽车驱动电机非常高技术要求和性能。而漆包线又是驱动电机的关键原材料,因而对漆包线也相应提出了更高的要求,新能源汽车的驱动电机用漆包线必须采用耐高温、耐严寒、耐化学性、耐辐射、耐电晕、散热性能优秀、高软化击穿并且具有优异的焊接性能和加工特性的漆包线,以上特殊性能决定新能源汽车驱动电机用漆包线必须采用耐热等级较高的220级聚酰亚胺变频漆包铜扁线。

3 新能源汽车驱动电机用变频漆包铜扁线的研发

3.1 变频漆包铜扁线的结构

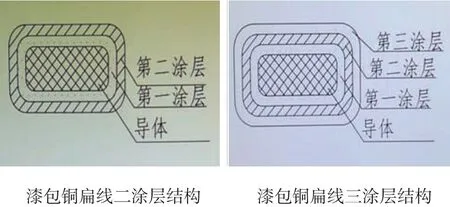

变频漆包铜扁线的结构是:内层为铜扁线导体,根据变频漆包铜扁线性能要求和使用领域不同,铜扁线导体外涂设有二层或者三层绝缘漆膜,漆膜具体包括底漆层、耐电晕漆层和面漆层。第一层为聚酯亚胺或者聚酰胺酰亚胺漆膜,第二层为耐电晕漆膜,第三层为聚酰胺酰亚胺或者聚酰亚胺漆膜,其结构示意图如图1所示。

图1 变频漆包铜扁线的结构示意图

3.2 新能源汽车用220级变频漆包铜扁线生产工艺流程

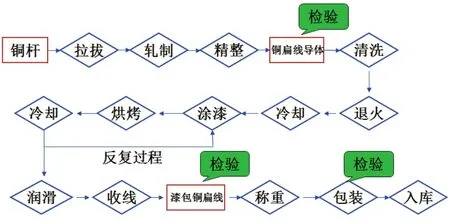

新能源汽车用220级聚酰亚胺变频漆包铜扁线生产工艺流程与目前公司生产冰箱、空调压缩机用200级耐冷媒漆包铜圆线的工艺流程不完全相同。漆包铜扁线的生产工艺,首先是由电工圆铜杆或无氧铜杆经过一定规格的矩形模具进行拉拔、挤压或轧制,再经精整生成铜扁线导体,铜扁线导体经过高速扁线漆包机经清洗、退火后反复多次通过涂漆模具涂覆耐热等级为220级聚酰亚胺涂料和变频涂料,再经烘烤固化交联处理后涂布表面润滑油,最后生产出耐其热等级220级聚酰亚胺变频漆包铜扁线。具体的生产工艺流程如图2所示。

图2 新能源汽车用变频漆包铜扁线生产工艺流程图

3.3 新能源汽车用220级变频漆包铜扁线研发的技术目标与工艺路线

开发一套新能源汽车驱动电机用220级聚酰亚胺变频漆包铜扁线生产工艺技术,其技术目标是能连续生产并确保产品性能满足以下要求。

(1)220级聚酰亚胺变频漆包铜扁线产品常规性能指标必须满足GB/T 7095-2008要求[1-2]。

(2) 220级聚酰亚胺变频漆包铜扁线产品的耐电晕性能必须满足BG/T4074.21-2018试验方法下的最高行业要求[3-4]。

在155℃的温度下,对样品施加±1500V、20KHZ的高频电压,脉冲上升时间为100ns,5组样品平均脉冲寿命应大于72小时15分钟(目前国内对变频漆包线耐电晕性能的指标还未形成统一的标准,脉冲寿命大于72小时15分钟是电磁线行业内最高技术要求)。

新能源汽车用220级聚酰亚胺变频漆包铜扁线的生产工艺路线是:绝缘涂料主体是以聚酰胺酰亚胺为主,铜扁线导体外涂设有三层绝缘漆膜,第一层为聚酰胺酰亚胺漆膜,第二层为耐电晕漆膜,第三层为聚酰亚胺漆膜,这个工艺路线是美国流派,在美国标准NEMA(MW-81C)与220级是同等级的,漆膜总厚度控制在为0.12~0.17mm,耐电晕漆膜厚度不小于0.05mm。

3.4 新能源汽车用220级变频漆包铜扁线研发的工艺技术

根据新能源汽车用220级聚酰亚胺变频漆包铜扁线生产工艺流程以及产品研发的技术目标,并结合新能源汽车用220级聚酰亚胺变频漆包铜扁线的生产工艺路线,探讨在此基础上,确定其生产设备、主要原材料、最佳涂漆、退火和烘烤工艺控制以及铜扁线R角处涂漆的控制。

3.4.1 研发产品的型号规格

Q(XY/X)B-2/220 BP 2.50mm (a)×4.00 mm (b)。

3.4.2 生产设备的选择

生产设备可以使用巨一同创公司生产的VT8/2D-2/18 立式高速连轧连涂扁线漆包机。裸铜线进线规格Ф1.0-Ф4.5mm,并满足硬线进线要求;生产规格为1.0-12 mm2;a边(厚度)max2.50mm,min0.85mm,b边(宽度 )max6mm,min1.0mm;收线机械速度 max45m/min;涂漆道数 18 道,模具涂漆;最大烘烤温度600℃,最大退火温度600℃,最大风机转速4500rpm等。

3.4.3 主要原材料选择

(1)扁线漆包机裸铜线进线采用型号规格为TR Ф3.80 mm的无氧铜杆。

(2)绝缘涂料选用艾伦塔斯公司生产的涂料组合:聚酰胺酰亚胺漆PAI(595/34MB)+聚酰胺酰亚胺耐电晕漆PAI-CR(981-M-30TAN)+聚酰亚胺漆PI(537/15)。

3.4.4 聚酰亚胺变频漆包铜扁线的生产工艺

(1)铜扁线导体生产工艺。

由上引法生产的TR Φ3.80mm无氧铜杆经笼式放线机构放出,通过校直导轮矫直后直接送入在线轧拉机。轧拉机采用精密合金轧辊上下同步对压方式实现对圆铜杆压扁,轧辊上下调节压扁宽度可通过手动和自动相结合的方式实现精密调节压扁宽度;压扁宽度采用精密激光测径仪在线实时监测反馈给控制中心,实现在线实时纠正压扁宽度精度,确保压扁宽度尺寸精度稳定可控。经轧拉机出来的压扁铜导体进入扁线拉丝机,采用闭换内循环供油喷淋方式对经扁线模具出来的铜扁线导体进行冷却,再经过精整装置对铜扁线导体的外观及R角度进行精整,最后经超声波清洗后进入涂漆工序。

(2)涂漆工艺。

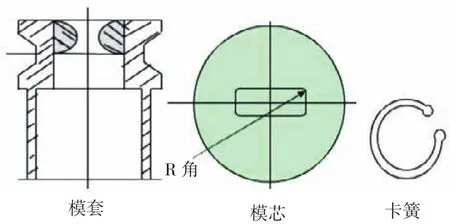

铜扁线涂漆模具结构及安装:涂漆模具主要由模套、模芯和卡簧三部分组成,涂漆模具结构示意图如图3所示。模芯是装入模套内的,而卡簧是卡在模套内部的环形凹槽内的,涂漆模具的外部沿径向设有环形凹槽。模具架一端固定在设备模具支架上,另一端为端部带卡耳的凹形架体,卡耳卡装在模套外径的环形凹槽内。

图3 铜扁线涂漆模具结构示意图

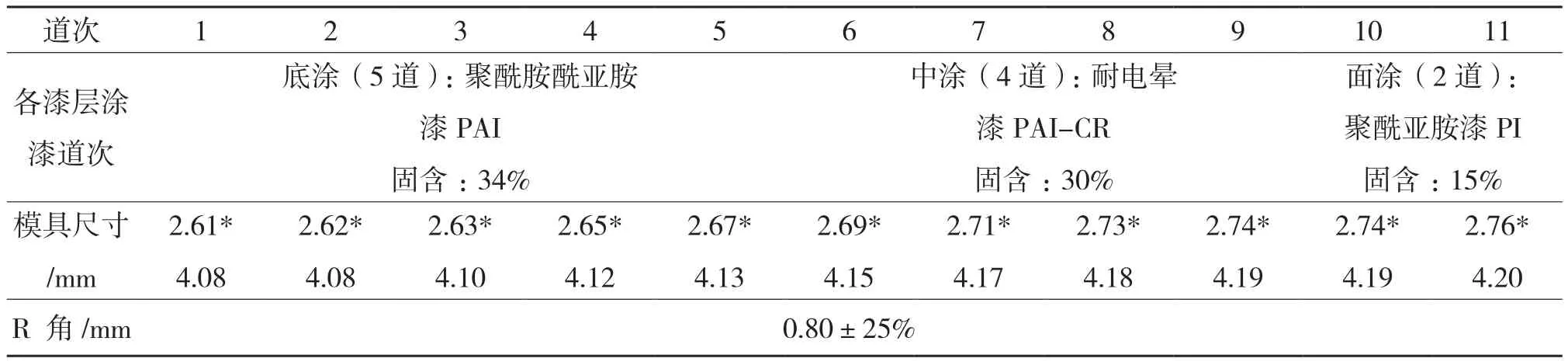

铜扁线涂漆模具配置:根据聚酰亚胺变频漆包铜扁线2.50×4.00 mm漆膜总厚度控制在为0.12~0.17mm,耐电晕漆膜厚度不小于0.05mm,PI漆膜厚度控制在标准范围内,确定涂漆模具配置及R角大小[6]如表1。

表1 涂漆模具配置及R角

铜扁线R角处涂漆的控制[5]:对挤压模具和扁线导体宽面连接处的光滑程度以及R角的大小有严格的要求。通常R角的大小范围控制在0.65~0.80mm之间,且利用绝缘涂料的粘度和R角配合,使绝缘涂料流平性能适当得到降低,R角处的涂漆量得到提高,确保宽边涂漆厚度以及R角和宽边的连接处的均匀,且经高温烘烤后要保持击穿电压性能的稳定。

(3)退火和烘烤工艺。

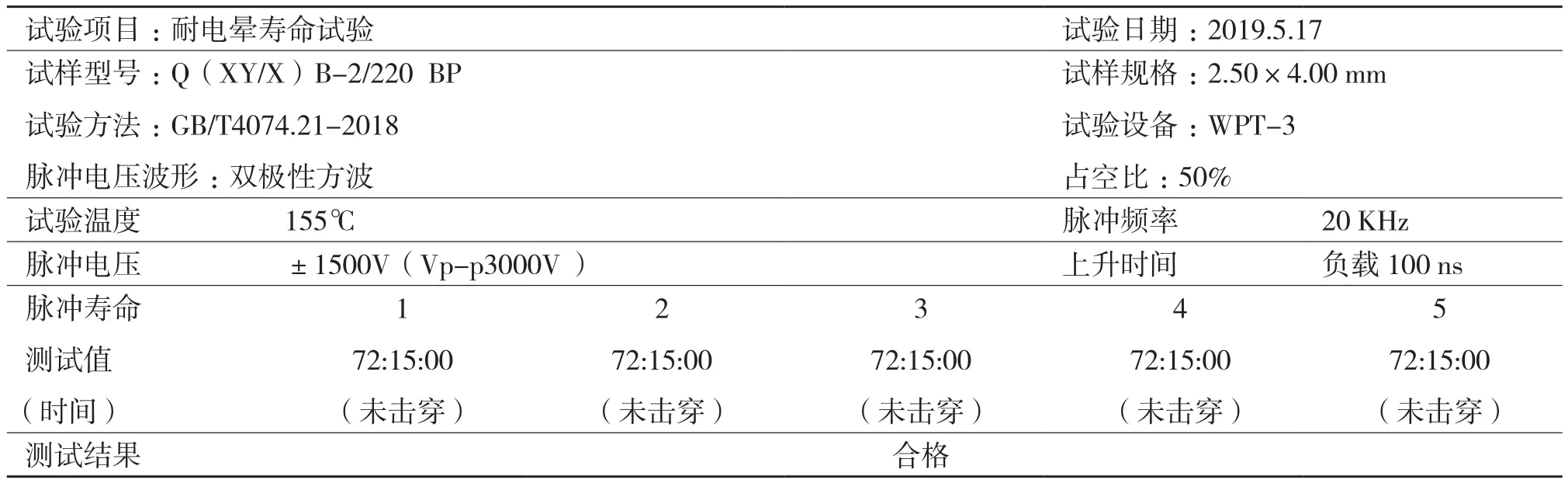

通过漆膜介质损耗(tgδ)来验证漆包线漆膜的交联固化反应程度以及柔软度,从而确定退火温度、烘炉固化温度、线速度,循环、排废风机转速等工艺技术参数,聚酰亚胺变频漆包铜扁线Q(XY/X)B-2/220 BP 2.50×4.00 mm 的生产工艺参数如下:

退火温度:450℃(一区)+400℃(二区)。

烘烤温度:烘炉进口温度:100℃、上层温度:260℃、下层温度:360℃、固化温度:450℃。

风机转速:循环风机转速:3000rpm、排废风机转速:1500rpm。

线速度:15.0m/min。

3.5 聚酰亚胺变频漆包铜扁线产品各项性能指标

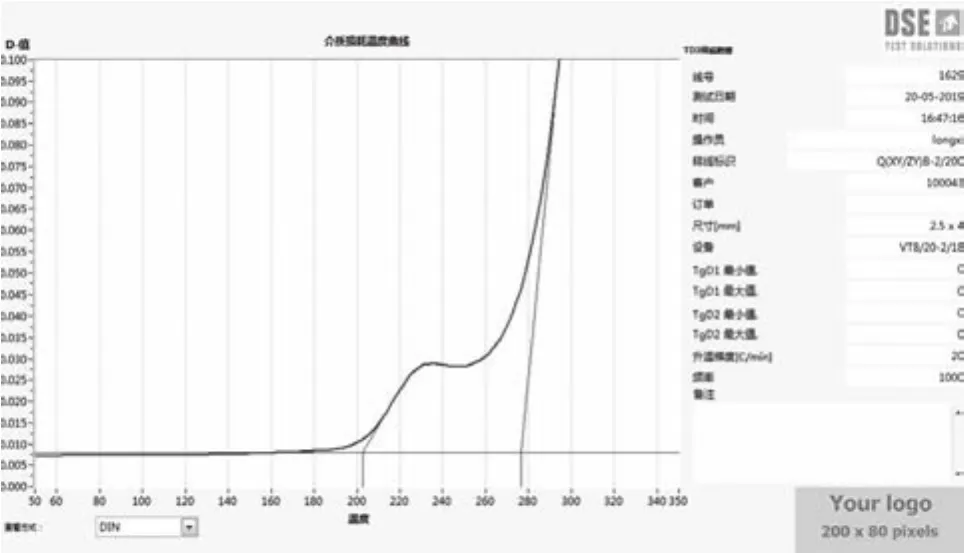

(1)聚酰亚胺变频漆包铜扁线常规性能检测数据见表2。

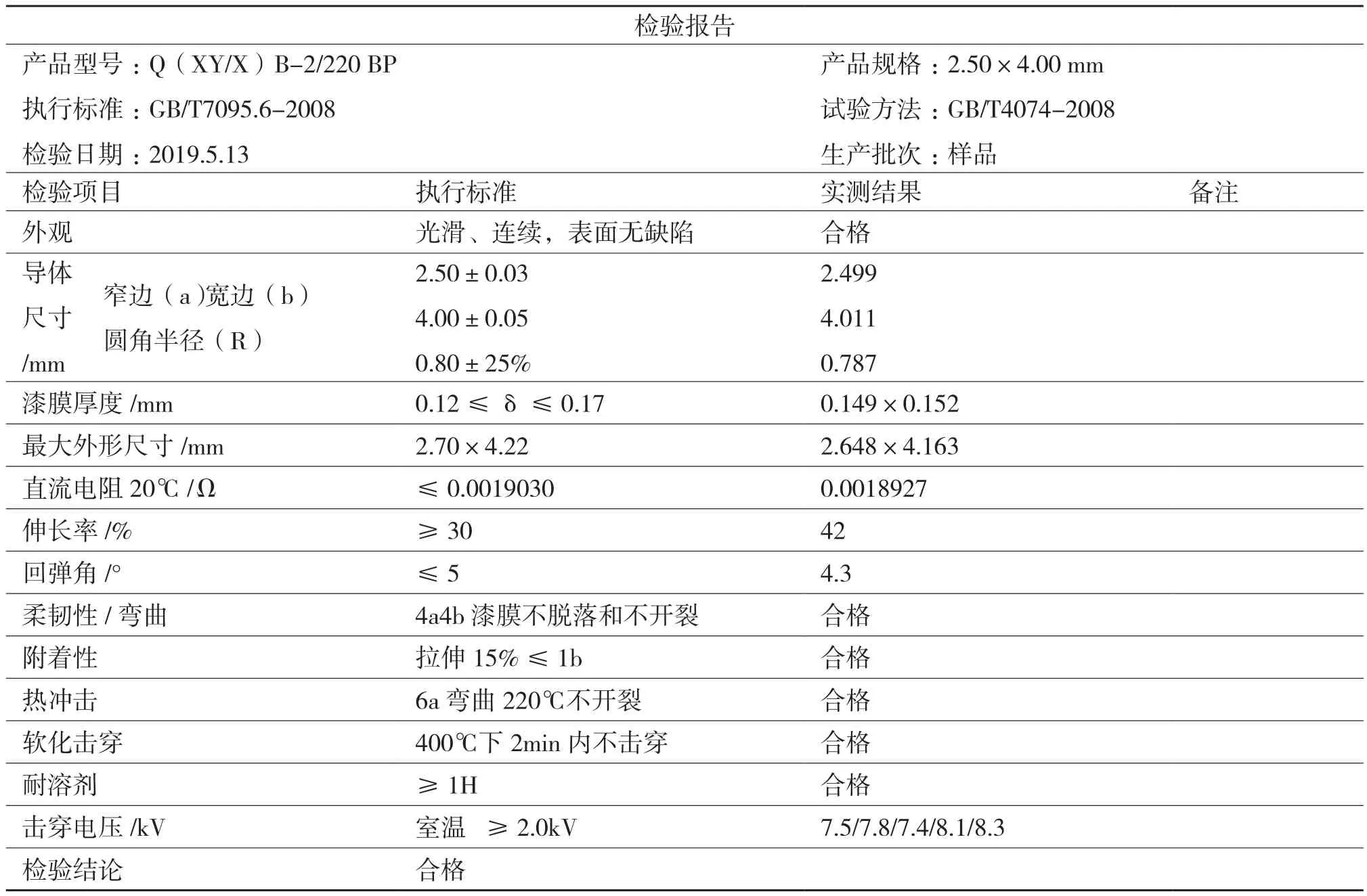

(2)聚酰亚胺变频漆包铜扁线高频脉冲耐电晕寿命试验数据见表3。

(3)聚酰亚胺变频漆包铜扁线漆膜介质损耗测试曲线见图4。

图4 聚酰亚胺变频漆包铜扁线漆膜介质损耗测试曲线

从以上漆膜介质损耗测试曲线可知聚酰亚胺变频漆包铜扁线样品漆膜交联固化处于最佳状态。

表2 聚酰亚胺变频漆包铜扁线常规性能检验报告

表3 聚酰亚胺变频漆包铜扁线高频脉冲耐电晕寿命测试

4 结语

通过对220级聚酰亚胺变频漆包铜扁线Q(XY/X)B-2/220 BP 2.50×4.00 mm 的常规性能和高频脉冲耐电晕性能检测数据以及漆膜介质损耗测试曲线可证明,研发确定的工艺流程、工艺线路和工艺技术条件下生产的样品漆膜交联固化处于最佳状态,且各项常规性能和高频脉冲耐电晕寿命性能完全满足新能源汽车用220级变频漆包铜扁线研发的技术目标。