多次TIG补焊对LF6铝合金焊接接头组织的影响

2020-04-22高子强晁耀杰宋鸿武张义文席家利高育林

高子强,晁耀杰,宋鸿武,邹 阳,张义文,席家利,李 敬,高育林

(1.大连长丰实业总公司,辽宁 大连 116038;2.中国科学院金属研究所,沈阳 110016)

随着航空制造业的快速发展,现代航空装备对整机结构轻量化和服役安全性的要求不断提高,使得以LF6为代表的防锈铝合金在航空构件上得到了广泛应用。焊接作为航空金属材料的一种重要的连接方式,是一种集化学冶金、不平衡传热和应力变形于一体的物理化学过程[1-2]。焊接接头组织直接影响其焊接接头的力学性能和整体结构的服役可靠性。

然而,对于同种母材,焊接接头的组织性能会随着焊接热输入的能量密度、时间和一次焊或多次补焊的次数等参数发生很大的变化,尤其是补焊次数。航空装备经过长期服役,大量存在磨损、开裂等损伤缺陷的铝合金零部件需要进行补焊修理[3]。补焊过程中主要存在以下几个问题:原来焊接位置的裂纹能否进行补焊处理,补焊次数未知;补焊后性能能否达到使用要求。现阶段,补焊修理的可行性判定直接制约了航空装备的焊接修理,因此补焊次数对焊接接头组织的影响规律与相关机理是一个亟需研究的问题。

国内外针对LF6铝合金焊接性能的研究,主要集中在该材料在新型焊接方法、焊接变形和焊接裂纹等方面的研究[5-10],而针对LF6多次补焊性能相关的研究却鲜有报道。

为此,本工作以LF6铝合金的多次补焊接头为对象,研究不同补焊次数下接头组织的变化规律及其组织变化对接头力学性能影响的机理,以期为LF6铝合金补焊结构的服役安全性提供理论支撑。

1 试验材料与方法

采用2.0 mm厚的LF6防锈铝合金热轧平板进行多次补焊研究,其质量分数如表1所示,焊接试板规格为195 mm×95 mm。焊前首先用低浓度的碱溶液清洗除油,然后采用钢丝刷机械打磨法清理坡口表面及两侧,直至露出金属光泽,并用丙酮、无水酒精擦拭表面。焊接过程中采用多通道Ar气保护,以保证焊缝正面与背面都能得到保护,电极为直径2.5 mm的铈钨极,焊丝材料为直径Φ2的LF6防锈铝合金,焊缝长度195 mm。第一次平板对接焊要求单面焊双面成型,第二道焊缝在已经打磨掉焊缝余高的背面进行堆焊,第三道焊缝在正面已经打磨掉余高的原焊缝上方进行堆焊,之后每次补焊均在打磨掉焊缝余高的正面进行,直至在原焊缝位置焊接第五道焊缝。

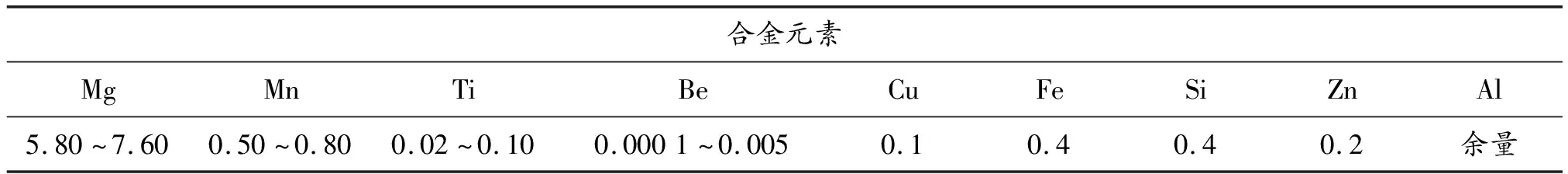

表1 LF6铝合金质量分数 (wt,%)

按照国家标准制备金相试样,腐蚀溶液为凯勒试剂(V(HF)∶V(HCl)∶V(HNO3)∶V(H2O)=1.0∶1.5∶2.5∶95.0(体积比)),在LEXT—OLS4000金相显微镜上对一次焊、二次焊、三次焊直至六次焊的接头金相组织进行分析。为了清晰的对比不同焊接次数对晶粒度的影响,利用日立S-570 扫描电子显微镜(SEM)中电子背散衍射(EBSD)系统的织构分析功能,观察对比不同焊接次数条件下的晶粒微观形貌;采用X射线衍射(XRD)手段对各阶段接头残余应力进行分析。拉伸测试在万能试验机上完成。为了对比分析焊接热循环次数对焊接接头韧脆性的影响,采用扫描电子显微镜对拉伸断口进行了对比观察。

2 试验结果与分析

2.1 金相观察试验

LF6防锈铝合金的多次焊接接头的熔合区微观形貌如图1所示。一次TIG焊过程中,焊缝区的熔融金属温度上升很高,与母材间的温度梯度很大,由于铝合金的导热系数较大,在焊接接头的熔合线附近,会形成从母材向焊缝中心生长的胞状树枝晶,该树枝晶在熔合区这一微区范围内主要以一次晶的方式生长,越过熔合线以后逐渐生成较多的二次晶,且晶粒越来越细密,使得焊缝区表现为细密的等轴晶粒。相比一次焊,二次补焊接头的熔合区内的柱状晶粒相比一次焊尺寸长大不明显,但其柱状晶的晶界处二次相数量明显增多,柱状晶粒之间的疏松程度增大。三次补焊、四次补焊与五次补焊的接头熔合区内晶粒逐步长大,晶界处强化相的偏聚程度逐渐加强,表现为柱状晶粒之间的晶界轮廓更加明显,晶粒变疏松,柱状晶尺寸长大。随着补焊次数的增多,熔合区的柱状晶在焊接热循环的作用下,晶粒尺寸逐渐长大,且熔合区的第二相呈现出偏聚趋势,第二相尺寸逐渐变大。

图1 LF6防锈铝合金一次焊和多次补焊焊接接头的熔合区微观形貌

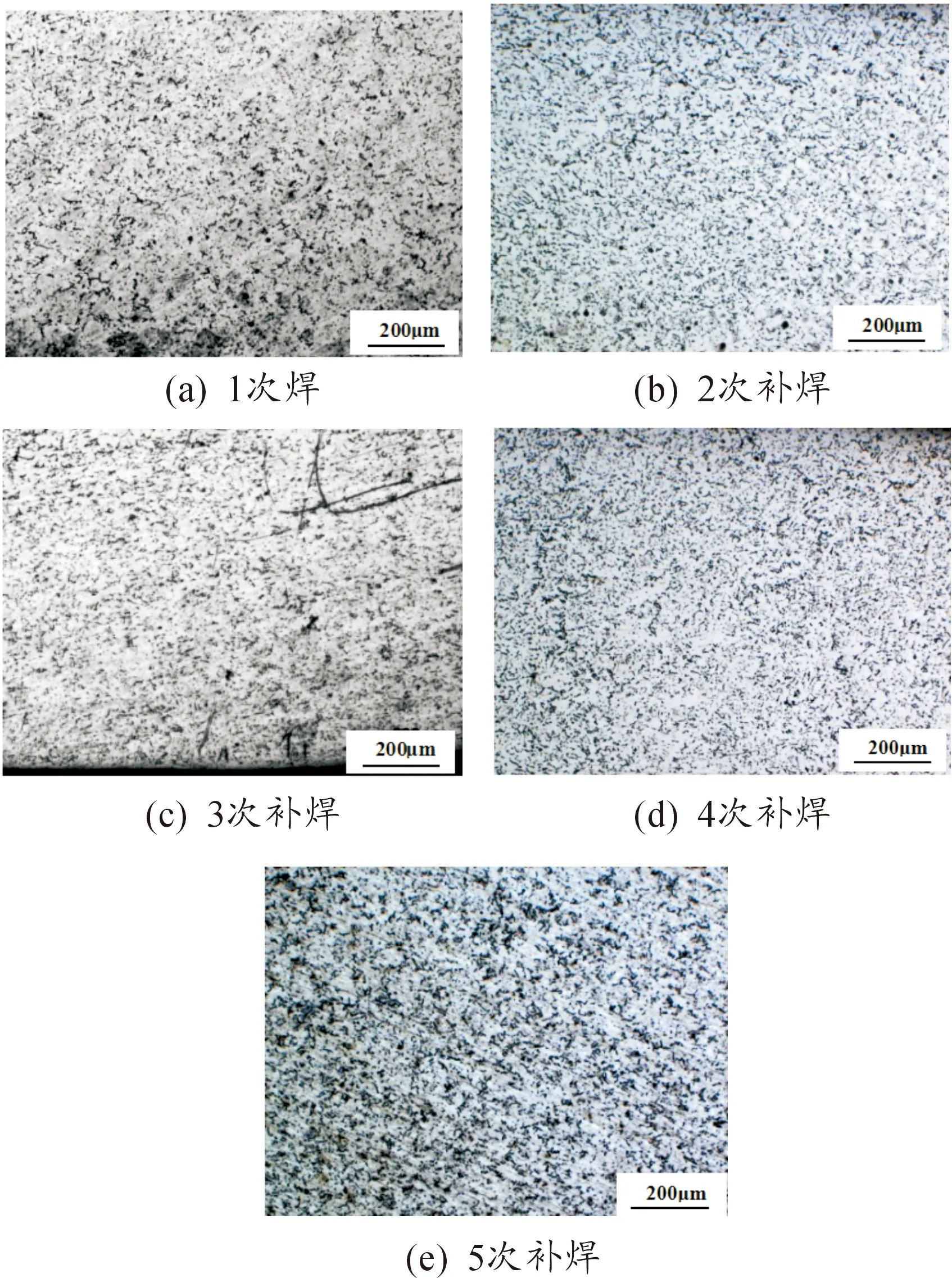

一次焊或多次补焊的接头焊缝区的微观形貌如图2所示。从图中可以看出,一次焊~五次补焊的焊缝区微观形貌大体相同,焊缝区均为铸造组织,随着补焊次数的增多,第二相的弥散分布程度降低、偏聚(聚集)程度增大,金相照片上表现为第二相的尺寸增大。

图2 LF6防锈铝合金一次焊或多次补焊的焊接接头焊缝区微观形貌

为了更清晰的观察焊缝中第二相的微观形貌,对一次焊接试样的焊缝区进行了测试(如图3所示)。根据文献[11]可知,白色第二相为Al6(FeMn)相,均匀分布的黑色细小第二相为Mg2Si。同时,查找LF6铝合金文献资料[7-8]和SEM照片结果可知,随着补焊次数的增多,起强化作用的第二相尺寸明显增大,单位面积内数量减少,在力学性能上表现为脆性变大、塑性降低。这是因为第一道焊缝在多次焊接热循环的作用下,温度急剧升高,强化相发生固溶,第二相发生偏聚,均匀细小的等轴晶粒逐渐长大。

图3 一次焊接接头焊缝区的SEM图像

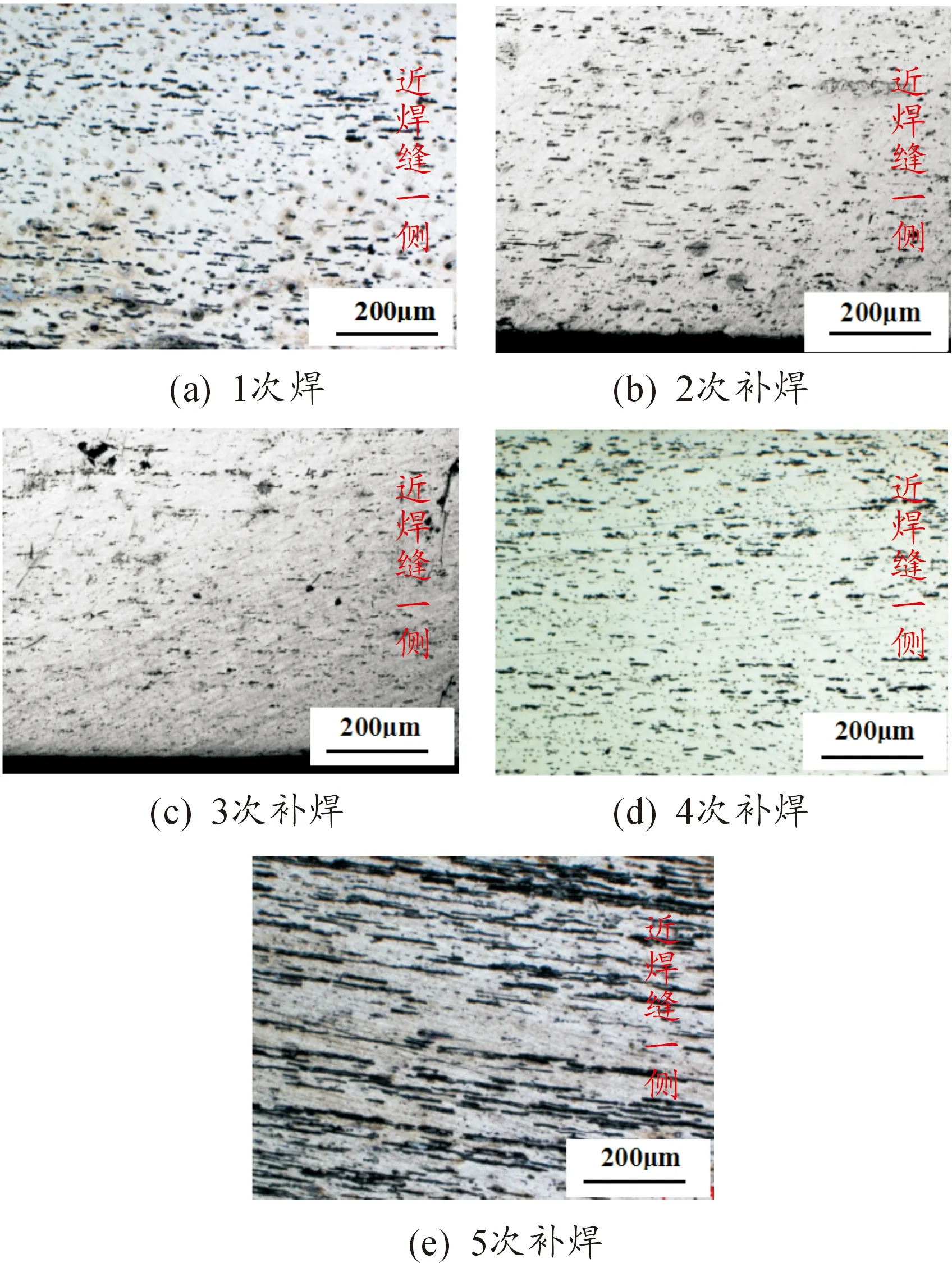

图4为一次焊~五次补焊的近缝热影响区的微观形貌,近缝热影响区作为母材区的一部分,晶粒形态与母材相同,均为轧制态组织,晶粒沿着延展方向伸长,多为扁平状或长条状,第二相沿着纤维方向呈现链状分布。图4观察结果表明,随着补焊次数的增多,细小弥散强化相的固溶程度增大、数量减小,链状分布的第二相尺寸增大、第二相与固溶体之间的轮廓更加明显,靠近焊缝一侧的部分晶粒发生再结晶,由扁平状晶粒转变为等轴晶粒或半等轴晶,并随着补焊次数的增大,其尺寸逐渐变大。

图4 LF6防锈铝合金一次焊和多次补焊的焊接接头的近缝热影响区微观形貌

2.2 EBSD织构分析试验

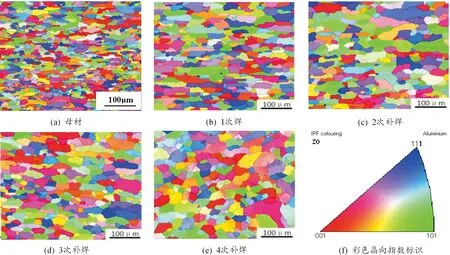

为了观察补焊次数对晶粒长大倾向的影响,运用EBSD背散射织构分析技术对母材区、焊缝区与热影响区的晶粒大小进行了观察,焊缝区晶粒大小如图5所示,母材区与热影响区晶粒大小如图6所示。

图5 LF6防锈铝合金一次焊和多次补焊的焊接接头焊缝区EBSD对比

图5结果表明,焊接接头焊缝区的晶粒尺寸明显大于正常母材区;一次焊与三次补焊焊缝区的晶粒多为等轴状,且三次补焊焊缝晶粒尺寸明显大于一次焊。根据成分过冷理论,随着焊缝区金属凝固层向焊缝中心推进,固相散热能力逐渐减弱,温度梯度逐渐趋于平缓,且剩余液态金属中的溶质原子逐渐富集,从而使得凝固界面前方的成分过冷逐渐增大,当成分过冷度达到足以发生非均质形核时,便形成等轴晶;此外,在同一焊缝位置随着焊接次数的增多,相当于承受多次高于再结晶温度的热处理,但原焊缝金属不会发生熔化,该位置是否是后一道焊缝的热影响区,因此原晶粒会会在焊接热的作用下进一步长大,进而导致补焊接头焊缝组织的晶粒尺寸比上一次补焊明显增大。

图6 LF6防锈铝合金母材、一次焊和多次补焊的焊接接头热影响区EBSD对比

图6分析结果表明:母材区均呈现为轧制态变形晶粒,热影响区的晶粒多为等轴或半等轴状;近缝热影响区的晶粒尺寸均大于正常母材区;三次补焊与一次焊热影响区的晶粒尺寸均大于正常母材。通过尺寸测量得出,一次焊晶粒尺寸大小464.28 μm,二次补焊506.38 μm,三次补焊535.44 μm,四次补焊为718.63 μm。这是因为正常状态的母材没有受到焊接热的影响,母材仍然保持轧制态,晶粒仍保持沿轧制方向的变形晶粒。在焊接热的影响下,近缝热影响区的晶粒会经历再结晶或回复过程,原来的变形晶粒会在原基体上生成新的无畸变等轴晶粒或半等轴晶粒。随着补焊次数的增多,焊接热影响区在焊接热循环的作用下,晶粒逐渐长大。

2.3 焊接接头HAZ区XRD残余应力测试分析

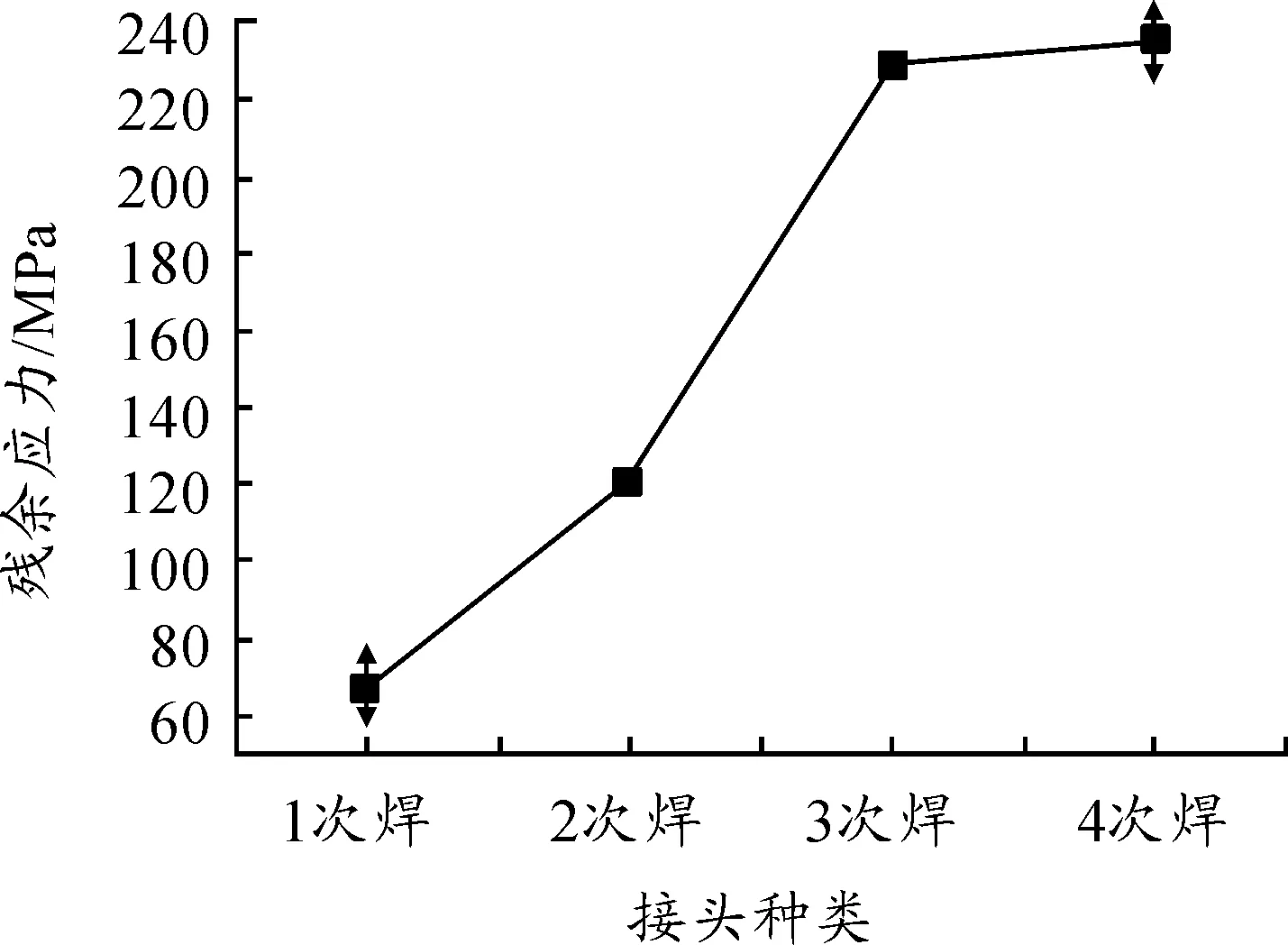

基于TIG焊的特点和LF6铝合金导热系数较大的情况,LF6铝合金的焊接过程本身就是一个不均匀加热且快速冷却的过程,焊接残余应力不可避免,补焊更容易产生应力集中。下面针对一次焊、二次补焊、三次补焊及四次补焊的接头热影响区(均距离焊缝中心15 mm位置),即HAZ区,采用XRD方法进行横向焊接残余应力的测试,测试结果如图6所示。从图6中可以看出,一次焊的残余应力数值为67.5 MPa,二次补焊为120.6 MPa,三次补焊为229.2 MPa,四次补焊为235 MPa,随着补焊次数的增加纵向焊接残余应力数值不断增加,三次补焊与四次补焊的数值相近且接近材料的屈服强度(236~241 MPa)。这是因为在焊接与补焊过程中,焊接试件的两端均有刚性固定装置,焊缝在加热过程中,受热膨胀,但由于受到两端的刚性限位作用,焊接接头的热影响区(HAZ)形成残余压缩变形,随着焊缝及周围区域的冷却收缩,焊缝及其热影响区最终会产生残余拉伸应力[1]。随着补焊次数的增加,残余应力集中程度增加,数值叠加,进而显示出如图7所示的变化趋势。

图7 接头残余应力数值测试

2.4 拉伸断口扫描分析

按照GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》规定的试验参数,在万能试验机上对LF6防锈铝合金一次焊~五次补焊的标准拉伸试样进行拉伸性能测试,利用扫描电子显微镜对上述拉伸断口进行微观形貌观察,SEM放大3 000倍的观察结果如图8所示。对比观察图8(a)~(e),可以发现一次焊~五次补焊的拉伸断口显示的均为韧窝形貌,呈现出韧性断裂特征。但是在相同放大倍数下,一次焊与二次补焊断口中的韧窝尺寸较小,一次焊的韧窝尺寸和分布较为均匀,二次补焊断口韧窝尺寸变大,且大小不均匀;三补次焊~五次补焊断口中韧窝的平均尺寸相对较大且尺寸不均匀,但三次补焊~五次补焊断口的微观形貌差别不明显。

图8 LF6防锈铝合金一次焊和多次补焊的焊接接头拉伸断口微观形貌

根据韧窝的形成特点,韧窝断裂包括三个阶段,裂纹的萌生-形成显微空洞,裂纹的扩展聚集和最终断裂。通过查找相关文献[7,10]发现,在焊接热循环的作用下,焊接接头焊缝区、熔合区和热影响区中的会聚集和析出第二相粒子,这些第二相粒子的热膨胀系数和铝基体相差较大,在焊接热循环的作用下,第二相粒子会与基体脱离,导致接头性能恶劣,不同焊接次数下拉伸断口的微观形貌存在不同。

3 结论

1)随着补焊次数的增多,熔合区晶粒逐步长大,晶界处强化相的偏聚程度逐渐加强,第二相发生聚集,尺寸变大;焊缝区强化相发生固溶,第二相发生偏聚,均匀细小的等轴晶粒逐渐长大;近缝热影响区细小弥散强化相的固溶程度增大、数量减小,链状分布的第二相尺寸增大、第二相与固溶体之间的轮廓更加明显,靠近焊缝一侧的部分晶粒发生再结晶,由扁平状晶粒长大为等轴晶粒或半等轴晶,且尺寸逐渐变大。

2)HAZ区XRD残余应力测试分析结果表明,补焊接头容易产生应力集中,且随着补焊次数的增加纵向焊接残余应力数值不断增加。

3)不同补焊次数的焊接接头的拉伸断口均为韧性断裂,但微观断口形貌存在差异。这是因为第二相粒子的热膨胀系数和铝基体相差较大,在焊接热循环作用下,第二相粒子会与基体脱离,导致接头性能恶劣,微观断裂形貌发生变化。

4)补焊次数增加会造成熔合区和焊缝区晶粒长大、强化相偏聚、第二相粒子与基体相结合强度下降,引起热影响区应力集中程度加剧,造成补焊接头力学性能下降。