膨胀剂对约束条件下UHPC早期抗裂性能影响的试验研究

2020-04-21李逸翔

李逸翔

(上海市市政规划设计研究院有限公司,建国西路609号200031)

0 引 言

超高性能混凝土(Ultra High Performance Concrete,UHPC)是一种具有高强度、高耐久性的新型混凝土材料,一般由水泥、细集料、高效减水剂和纤维材料按一定比例配制而成。UHPC 因其力学和耐久性能优异,近年来逐渐开始应用于桥梁工程中,如用于新型钢桥面铺装、新型桥面铺装组合结构、快速换梁工程中的湿接缝浇筑等。在钢桥面铺装结构中,由于铺装材料受到钢板、栓钉等的约束,在收缩过程中会承受拉应力导致开裂,加上UHPC 水胶比小(一般小于0.2),早期收缩率更大,更易使铺装形成裂缝。

预防早期裂缝的方法之一是通过在UHPC 拌和过程中添加膨胀剂,使其在混凝土水化反应过程中产生一定量的钙矾石或氢氧化钙晶体来填充毛细孔缝,起到减小自收缩和干燥收缩的作用[1]。湖南大学黄政宇等[2]研究了HCSA 膨胀剂对非约束状态下UHPC 的收缩和微观特性影响,通过理论和试验研究论证了适量的膨胀剂可增加UHPC的抗压和抗折性能;李潜[3]研究了膨胀剂对C50混凝土早期收缩的影响,认为一定量的膨胀剂可以提高桥梁用高性能混凝土的早期抗裂性能;于景超[4]通过实际工程论证了膨胀剂对大跨度桥梁的流态高性能混凝土的初期开裂可以有效控制,从而延长结构寿命。然而,国内关于约束状态下膨胀剂对UHPC 抗裂性能的研究相对较少,是否可以在实际施工中通过添加膨胀剂提升铺装抗裂性能,还需通过试验方法进行深入研究和评估。

针对约束条件下混凝土的早期抗裂性能,美国材料试验协会给出了环式限制收缩开裂测试标准方法ASTM C 1581[5](以下简称“圆环法”)。该方法操作较为简便,相比《混凝土结构耐久性设计与施工指南》中的平板法,圆环法对试件的约束更为均匀,具有更规范的试验模具和试验条件,并且圆环法可通过换算钢环内侧应变数据来获得量化的混凝土抗裂评估结果,因此更适合用于约束条件下混凝土早期抗裂性能评估与分析。近年来,国内学者如史才军等[6]、董伟等[7]、闫国亮[8]、李聪等[9]、王国杰[10]使用圆环法对混凝土早期开裂情况进行了研究,并取得了一定的成果。

本研究将通过多组圆环法试验对UHPC 材料在约束条件下的早期抗裂性能进行定量测试,并对试验数据进行回归分析,得到各组试件的平均应力发展速率,进而评估各组试件的开裂风险等级,由此分析膨胀剂对约束条件下UHPC 抗裂性能的影响。为今后膨胀剂在防治钢桥面UHPC 铺装早期裂缝中的使用提供参考。

1 原材料准备

本次试验使用的膨胀剂为高性能CSA 膨胀剂,钢纤维为平直型钢纤维,抗拉强度2 800 MPa,弹性模量210 GPa,直径0.2 mm,密度7.9 g/cm3,平均长度13 mm。

本次试验使用A、B、C 三组不同配方作为原材料。其中,A 组添加膨胀剂。B 组不添加膨胀剂,A、B 两组均添加钢纤维。C 组除不添加膨胀剂外,也不添加钢纤维。各组原料配合比见表1。其中A组膨胀剂按干料总重约1%添加。

表1 UHPC原料配合比(每浇筑1方所需原料)Table 1 UHPC raw material mix ratio(material required for each cubic meter) kg

2 试验方法

根据美国材料试验协会的标准,圆环法试验设备由标准试验模具、应变仪和其他配套试验用具构成。其中,圆环法标准试验模具由底板、外环、内环组成,其尺寸如表2所示,几何结构如图1所示。底板要求光滑平整不吸水,并配有固定螺栓以限制试件浇筑成型的形状。内环和外环均为钢环,两者间距37.5 mm。

试验开始前,为保证试验条件标准化,需将试验室温度控制在(23.0±2.0)℃,相对湿度控制在(50±4)%。可通过外部设备进行温湿度控制,并每日使用温湿度仪进行记录。

表2 圆环法试验模具尺寸Table 2 Dimension of ring test mold mm

试验主要步骤如下:

图1 圆环法标准试验模具(ASTM C 1581)Fig.1 Standard ring test mold(ASTM C 1581)

(1)将模具安装完毕,置于平整处,然后将2个或4 个应变片用环氧胶对称固定于内环内侧1/2 高度处,并连接到应变仪上,确定连接和读数正常后等待至少4 小时,确保胶水充分黏结和应变仪预热完成。

(2)按设计配合比拌和UHPC,在外层钢环内刷油,将拌合好的UHPC 分两层浇筑于两层钢环间,每层浇筑后用捣棒插捣75次,然后表面抹平。

(3)40~50 min UHPC 试件成型,立即移除固定螺栓,将应变片读数全部清零并开始检测应变值,自动采样间隔应小于30 min。同时立即进行试件养护操作,即在试件上表面覆盖一层湿润的麻布片并用树脂薄膜密封,如图2所示。

图2 圆环试件养护Fig.2 Curing for ring test specimens

(4)养护24 h 后拆除外环,然后用石蜡密封试件的上表面,以确保试件只通过外表面失水,如图3 所示。记录上表面密封后的第一个应变读数作为初始读数,对应的时刻作为初始时刻。

图3 石蜡密封试件上表面Fig.3 Seal the upper surface of specimens with paraffin

(5)当至少一个应变片测得的应变值出现大于30 με 的突减时,记录该时刻的应变读数作为终止读数,对应的时刻作为终止时刻,并终止试验。若应变值超过28 d没有突减,则记录“试件不开裂”并记录试验终止时刻。

3 开裂风险评价方法

根据美国材料试验协会的标准[5],圆环法以一组试件的平均应力发展速率S作为抗裂性能的主要评价指标。S可通过各试件应变片随时间t变化的环向应变值ε间接获得。步骤如下:

(1)对于单个应变片,对不同时间t测定的ε值按照回归函数式(1)进行回归分析,确定应变发展速率系数α:

(2)对于单个试件,将多个应变片的α取平均数,得到平均应变发展速率系数αavg,然后由式(2)计算试件的应力发展速率q:

式中:G为钢环剪切模量,取G=72.2 GPa;tr为该试验终止时刻,单位为d,若该试件所有应变片的应变值超过28 d不突减,则tr按28 d计。

(3)将3 个试件的q值取平均数,得到平均应力发展速率S,精确到0.01 MPa/d。

(4)将S统计值与开裂时间按表2 进行综合比较,得到该组试件的开裂风险等级。

表2 开裂风险等级划分Table 2 Potential for cracking classification

4 试验结果分析

本次试验将 A、B、C 三组各成型 3 个试件,按上述试验方法进行试验。每个试件应变读数记录间隔为10 min。经过28 d后试验结束并整理应变数据。其中,A、B 两组试件经过28 d 后未出现表观裂缝,C 组的3 个试件经过3 d 后均出现明显裂缝,故C组仅记录3 d内的应变数据。

4.1 钢环应变结果分析

根据试验记录的内环应变及对应的时刻数据,可得到单个试件中每个应变片的应变值ε与时间t的对应关系,每组取1个典型试件的试验结果绘出,如图4所示。

图4 单试件各应变片位置的时间-应变关系Fig.4 Time vs.stress at each gage position of certain specimen

根据试验结果发现,对于单个试件,4 个应变片的应变曲线在最初4 d内的变化率大致相近,但4 d之后曲线会出现较大的差异,这是由于材料不同位置收缩的不均匀性导致的。

观察图4(a)可发现,在试验开始的最初约36 h 内,A 组掺膨胀剂的典型试件各应变片数据均显示为拉应变,且在24 小时达到峰值。可以认为试件在膨胀剂的作用下持续产生膨胀作用,并且大于收缩作用,导致试件受压而钢环受拉;24 h后,膨胀效应开始减小,试件应变主要受收缩影响,钢环压应变逐渐增大。

观察图4 后发现,A、B 两组选取的典型试件在28 d 内均未出现大于30 με 的突减,试件未开裂。C 组所选取的试件在试验开始后3 d 内即出现大于30 με 的突减,表明该试件已经出现开裂。造成上述结果的原因是,三组材料均具有较低的水胶比,早期收缩较一般混凝土更大,在约束条件下更容易产生早期开裂,使得未添加钢纤维的C组试件很快出现开裂;然而,由于A、B 两组UHPC 中的钢纤维大幅提高了材料的抗拉能力,使得这两组试件在钢板约束条件下收缩时不易受拉开裂。

对比图4(a)、图4(b)可知,相同时刻下,A 组典型试件的各应变片读数普遍小于B 组典型试件。A 组典型试件最大压应变读数为118 με,平均最大压应变为86 με;B 组典型试件最大压应变读数为140 με,平均最大压应变为101 με。该结果表明,由于膨胀剂在试验初期的作用抵消了部分收缩,使试件最终因收缩产生的应变减小。

将单个试件所有应变片在同一时刻的数据进行平均,得到各组单个试件平均应变随时间变化的曲线,如图5所示。

图5 中显示的各组试件平均应变曲线随时间变化的总体趋势和图4 中单个试件各组应变片的趋势基本对应。尽管A、B 两组各试件平均应变在28 d 内有小幅波动,但均未出现大于30 με 的突减,而C组试件在试验开始后3 d内全部出现大于30 με 的突减。通过表面观察亦证明该组试件在试验初期已全部出现开裂,如图6 所示。该结果同样验证了钢纤维对UHPC 材料的抗拉有显著提高。

图5(a)和图5(b)表明,养护结束10 d后,A、B两组试件内环的压应变趋于稳定,可推断10 d 后两组试件收缩过程基本结束。

图5单试件的时间-应变关系Fig.5 Time vs.stress of each specimen

比较各组钢环最大应变可知,A 组最大单试件平均应变达到86 με,B组最大达到113 με。

图6 C组试件表面开裂Fig.6 Surface crack of group C specimen

将各组单个试件的平均应变值进一步统计分析,得到每组试件平均应变随时间变化的曲线,如图7所示。对比A 组和B组平均应变值可知,A 组在试验开始后约24 h 的平均压应变值比B 组小20 με;之后两者差值趋于稳定,但仍在缓慢增加,最终A组比B组的平均压应变值小30 με。

图7各组的时间-平均应变关系Fig.7 Time vs.average stress of each group

通过图7 可知,在每方原料中添加高性能CSA 膨胀剂1.5 kg,可以使UHPC 受收缩引起的28 d内应变最大值降低约30με,从而对材料的抗裂性能提升起到有利影响。

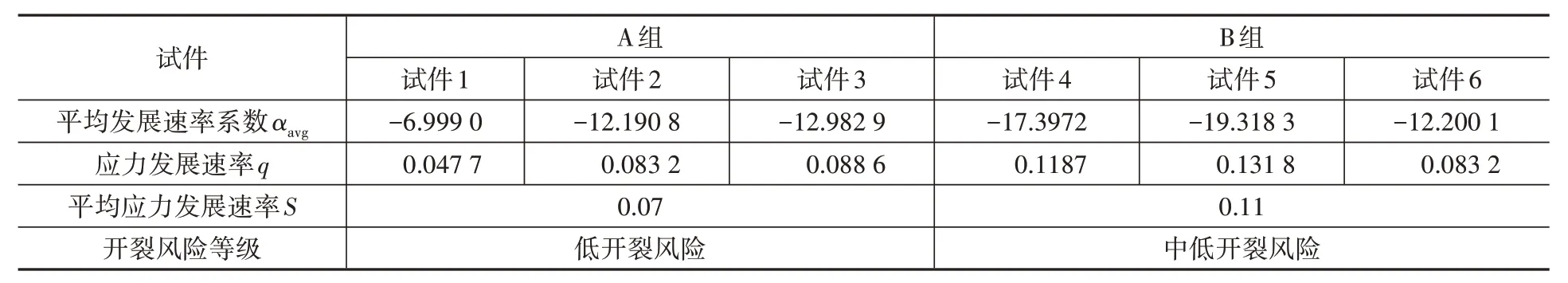

4.2 应力发展速率评估及开裂风险评估

将所有试件各应变片测得的钢环环向应变数据和对应时刻按式(1)进行回归分析,确定各应变片的发展速率系数α和单个试件的平均发展速率系数αavg,并根据式(2)确定各试件应力发展速率q,然后对每组试件的q值取平均值,得到每组的平均应力发展速率S,最终结合每组的试件平均开裂时间和S值综合评估每组试件的开裂风险等级,见表3。

表3 列出了A、B 两组试件平均发展速率系数、应力发展速率及平均应力发展速率,并对两组试件的开裂风险等级进行了评价。由于C组试件在试验开始后3 d内均出现明显开裂,故C组的开裂风险等级可判定为高开裂风险,其数据不列入表3中。A组试件的平均应力发展速率为0.07,低于B 组的0.11,结合两组试验的终止时间和S值,可判定A组为低开裂风险,B组为中低开裂风险。

表3 结果进一步表明,膨胀剂的添加可以降低UHPC 收缩应力的发展速率,降低开裂风险等级。

5 结 论

(1)本文通过圆环法试验结合回归分析,定量分析了UHPC 材料在约束条件下的早期开裂风险。研究成果为今后膨胀剂在防治钢桥面UHPC铺装早期裂缝中的使用及相关问题的探索起到了一定的参考作用。

(2)UHPC由于其较低的水胶比,相比常规混凝土材料而言收缩率较大。但UHPC 中的钢纤维对于材料抗拉性能的提升有显著效果,使材料在钢板约束条件下能具有一定的抗裂性能。

表3 A、B组试件开裂风险评价Table 3 Cracking potential evaluation of group A and B

(3)通过在UHPC中加入适量膨胀剂,可以部分抵消材料的早期收缩,使其最终收缩应力减小,并可降低其收缩应力发展速率,进一步降低开裂风险。

(4)膨胀剂的用量、种类及钢纤维参数等与混凝土收缩的进一步数值关系对实际工程混凝土的配方优化有重要的指导作用,需通过更多试验和分析来确定。