消振作动器伺服控制系统策略研究

2020-04-18张绮瑶郝振洋邵陈懋

甘 渊,张绮瑶,向 洋,郝振洋,曹 鑫,邵陈懋

(南京航空航天大学 自动化学院,南京 211106 )

0 引 言

在直升机的运行过程中,振动产生的应力会使机体结构和部件产生很大的磨损从而会减少直升机的使用寿命。同时,在飞行途中的振动会给飞行员带来不适,降低了直升机的可操作性、机载设备的稳定性从而增加飞行员的飞行难度[1],严重会导致疲劳驾驶。为了较好的抑制乃至消除低频振动[2],消振作动器被提出,并普遍应用在直升机等飞行器上,结果显示消振作动器对飞行器飞行过程中产生的振动的削弱起到了很好的效果。

消振控制主要分为主动消振与被动消振两种方式[3],主动消振由于其减振频带宽,效率高,可靠性好被广泛应用于直升机消振系统。主动消振以电力消振作动器最为突出,其稳定性,减振效率都远远超过液压和气动作动器。在航空航天领域更是具有着显著的优势,因此对电力消振作动器的研究具有重要意义[4]。

电力消振作动器最早是在1911年由英国学者F.W.Lanchester提出。上世纪90年代后,伴随着电驱技术的进步、复合材料的应用,欧美等国展开了对直升机用电力消振器的研究。在我国,电力消振作动器起步较晚,中国科学技术大学的王永教授课题组设计研制了作用于斯特林制冷机的电力消振作动器,是由直线电机驱动质量块作往返运动,从而产生与制冷机大小相等、频率相等、方向相反的作动力[5];哈尔滨工程大学的杨铁军教授课题组设计了用于船舶的电力消振作动器,采用单个异步电机或者步进电机驱动偏心轮质量块的方案,缺点是这种电力消振作动器需要手动停机操作[6];南京航空航天大学进行了电力消振作动器作用在直升机消振的力学分析和仿真,但未进行对电力作动器电驱控制技术方面的研究[7]。相比之下,国内对直升机用电力消振作动器的研究较少,相关技术理论尚未成熟,距离电力消振作动器定型生产尚有一定距离。

在此背景下,本文基于双永磁伺服电机及其驱动系统,对电力消振作动器输出力精确控制展开研究。首先,本文搭建了主动消振用电力作动器系统模型,论述了系统的工作机理和消振原理,提出了双电机伺服控制策略。其次,本文针对偏心轮负载所产生的周期性脉动转矩问题,提出了负载前馈控制策略,减弱了其对控制环路响应和消振效果的影响。最后,本文针对电力消振作动器系统需求提出了结合负载前馈的优化伺服控制策略,同时基于Matlab/Simulink搭建了电力消振作动器仿真模型,对传统伺服控制策略和优化伺服控制策略进行了仿真和实验对比分析。

1 负载模型建立

电力消振作动器为控制系统核心,下面是它的工作原理。电力消振作动器内部包含两组结构一样的机械元件, 由一个主动轮,一个惰轮和两个从动轮和偏心轮组成,主动轮与电机同轴旋转,惰轮可以改变从动轮的旋转方向,偏心轮可以使质心偏离旋转中心。

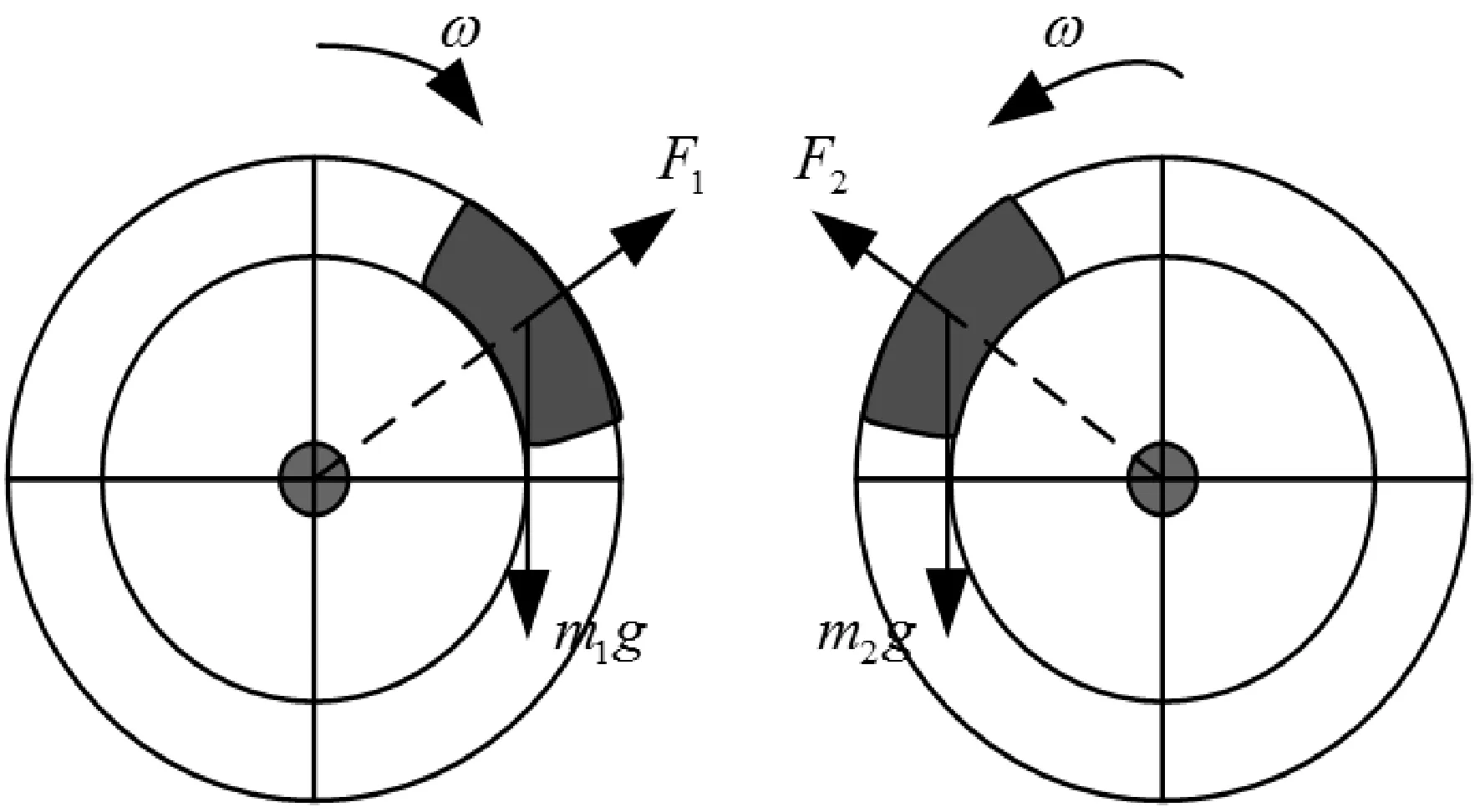

电力消振作动器在工作时对偏心轮进行力学分析,由图1可以看出:

图1 偏心轮输出力原理图

两个偏心轮处于反向同速旋转状态,这样离心作用力的水平分量相互补偿相消,只有垂直分量相互叠加,再附加偏心轮的重力,这就是作动力的来源。因为偏心轮重力相比离心力垂直分量较小,所以在处理时将重力忽略掉。设偏心轮质点在机械位置最低点作为起始角,正方向设为垂直向上,那么偏心轮旋转到θ角度时单侧偏心轮的输出力为

F=-2mω2r·cosθ

(1)

式中,m为单个偏心轮的等效质量;ω为偏心轮转速;r为质心到旋转中心的距离。式中m,ω,r均是定值,将上式改写为

F=K·cosθ

(2)

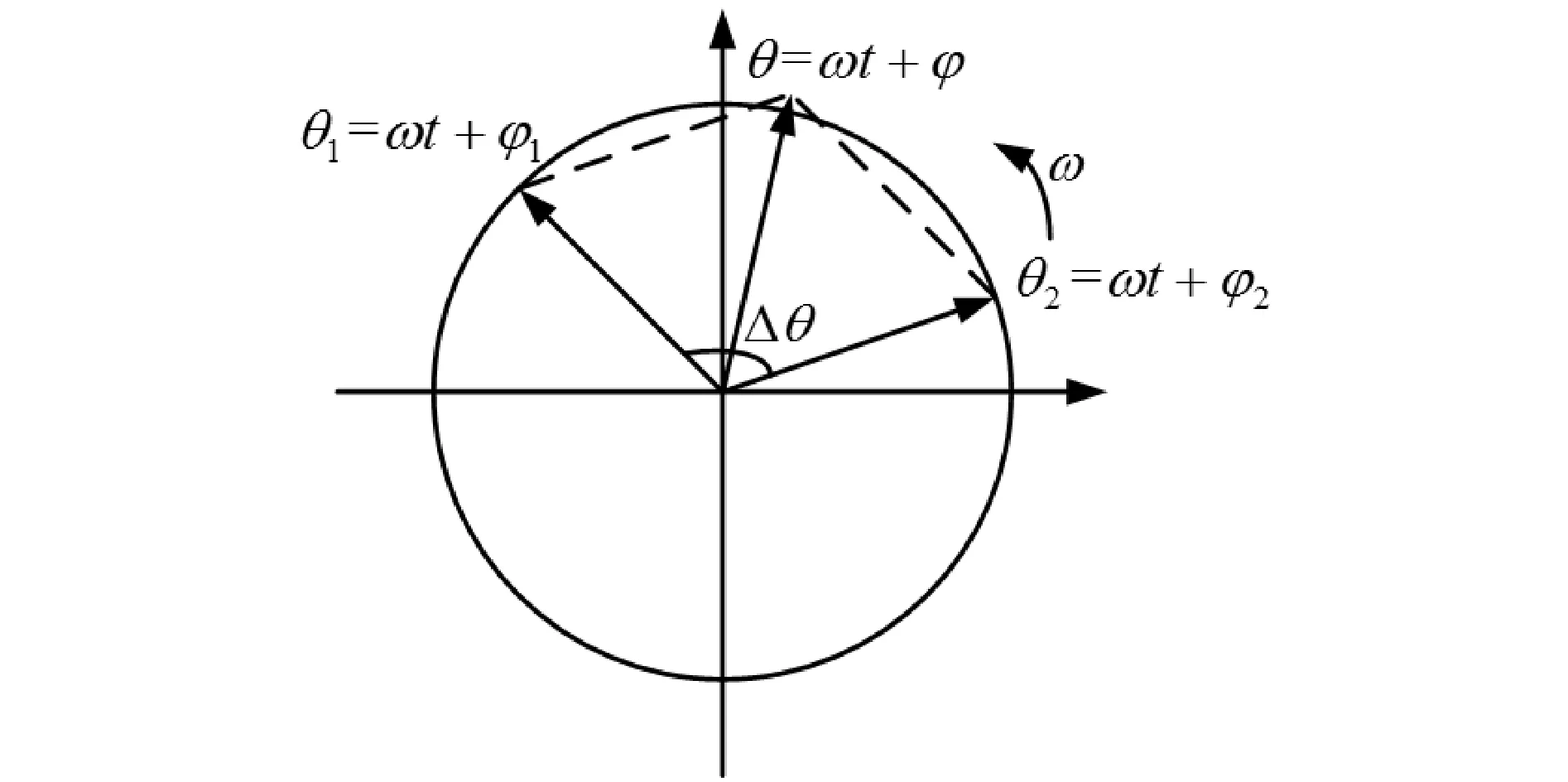

可以看出,输出力是一个以θ为变量的三角函数。同样,另外一侧输出力的表达形式一致,仅初始相位角不同。利用矢量图表示两侧输出力的合成力如图2所示。

图2 偏心轮输出力等效原理图

此合力的表达式为

Fout=2mω2r[sin(ωt+φ1)+sin(ωt+φ2)]

(3)

(4)

上式是分析消振原理的基础,由上式可得到:作动力的大小与电机转速、两组等效偏心轮的相位差相关,相位差由两等效偏心轮的实际角度位置所决定,所以对双电机的转速及两者间的相位控制即可控制作动器输出所需频率、幅值及初始相位的输出力。

2 控制策略及参数整定

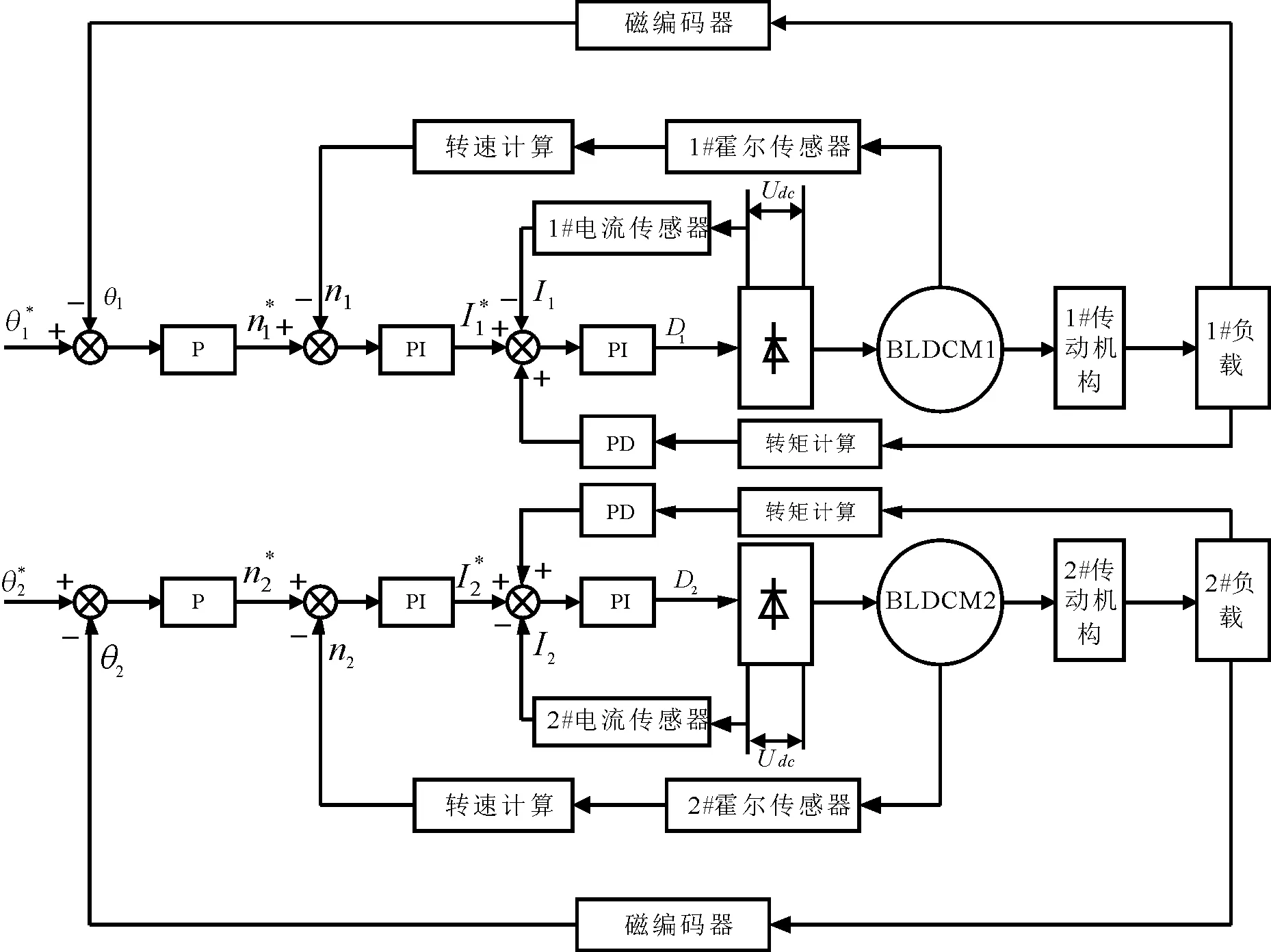

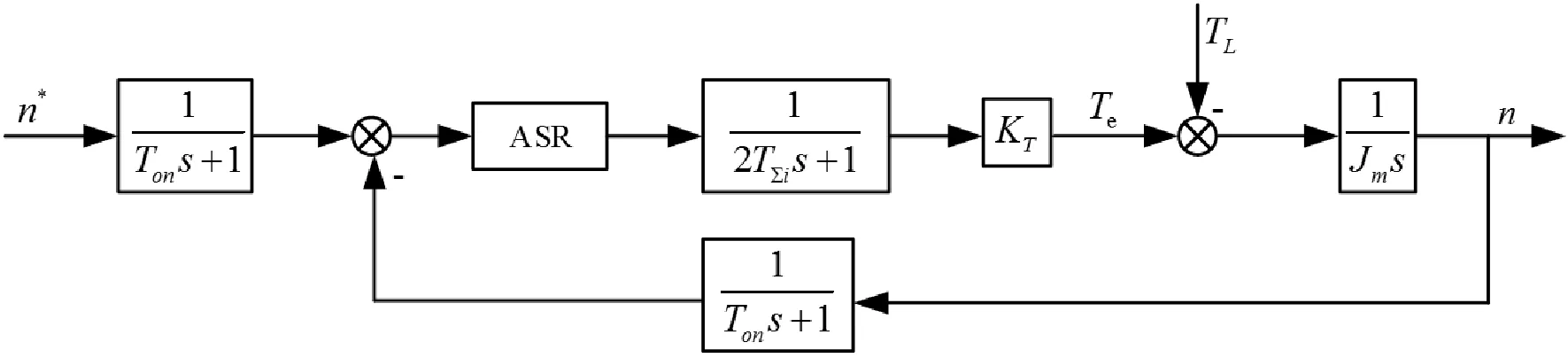

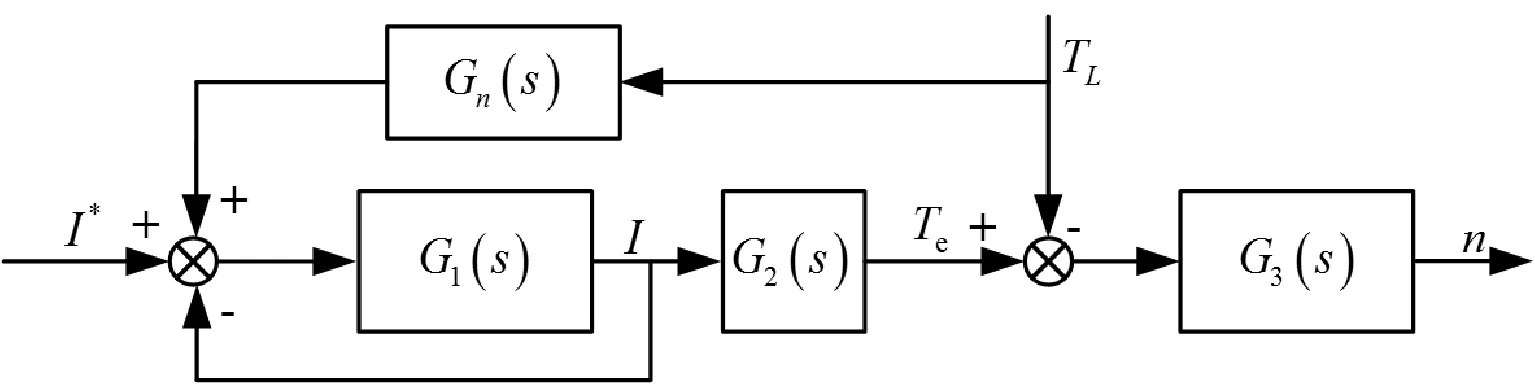

控制环路是由3种调节器组成,分别是位置调节器(Automatic Position Regulator,APR)、转速调节器(Automatic Speed Regulator,ASR)和电流调节器(Automatic Current Regulator,ACR),都采用PI调节。图3为三环控制框图。

图3 电力消振作动器三环控制框图

按照“由内向外”的原则对各环路调节器的参数进行设计,并在设计时将模型近似为线性,方便能够通过传递函数及幅频特性来验证环路调节器的性能。

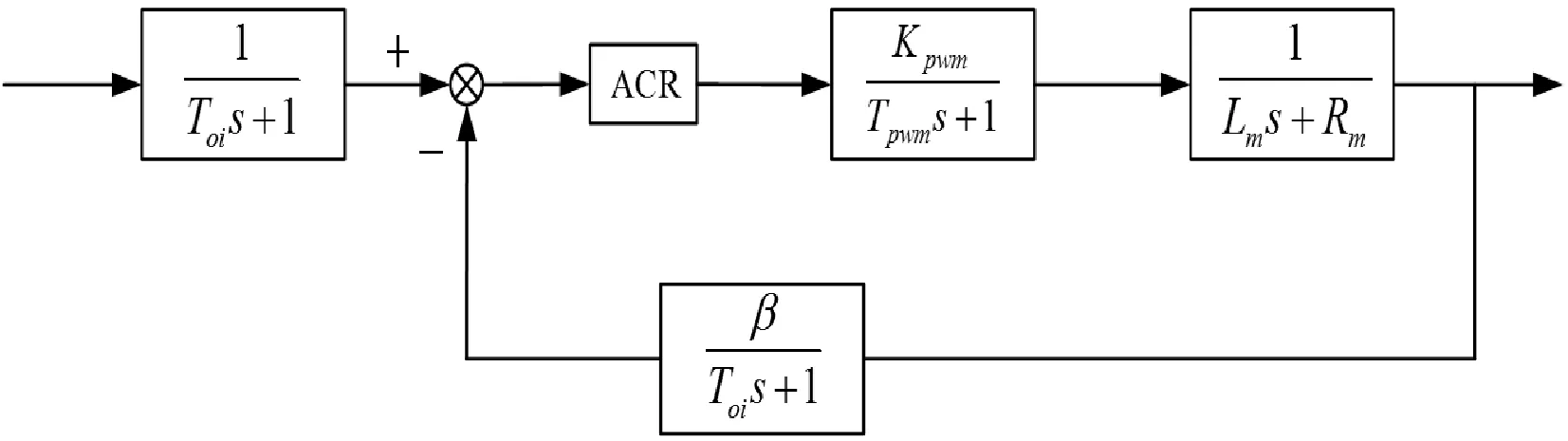

首先对电流环进行设计,由前述理论已知,对电磁转矩的控制可以转化为对相电流瞬时值的控制,这个电流也就是定子绕组的电流。电流环控制对象分别为三相全桥逆变器、直流电机定子绕组和滤波电路。采用工程近似,将三相逆变桥处理为一阶惯性环节,时间常数为Tpwm,放大系数为Kpwm;无刷直流电机定子绕组由Rm和Lm组成,同为一阶惯性环节;开关频率fpwm为20kHz,所以在不考虑延时时间的条件下,取Tpwm=1/fpwm=50μs;对于放大系数近似取Kpwm=1,在经过合理简化后,电流环传函结构框图如图4所示。

图4 电流环传递函数结构框图

图中,定子绕组时间常数为Te=Lm/Rm=0.612ms;电流滤波采样时间常数为Toi=1/fpwm=50μs。满足式(5),因此能够将三相逆变桥和电流滤波电路合并为一个惯性环节,取合并后的时间常数为T∑i=Tpwm+T0i=100μs。

(5)

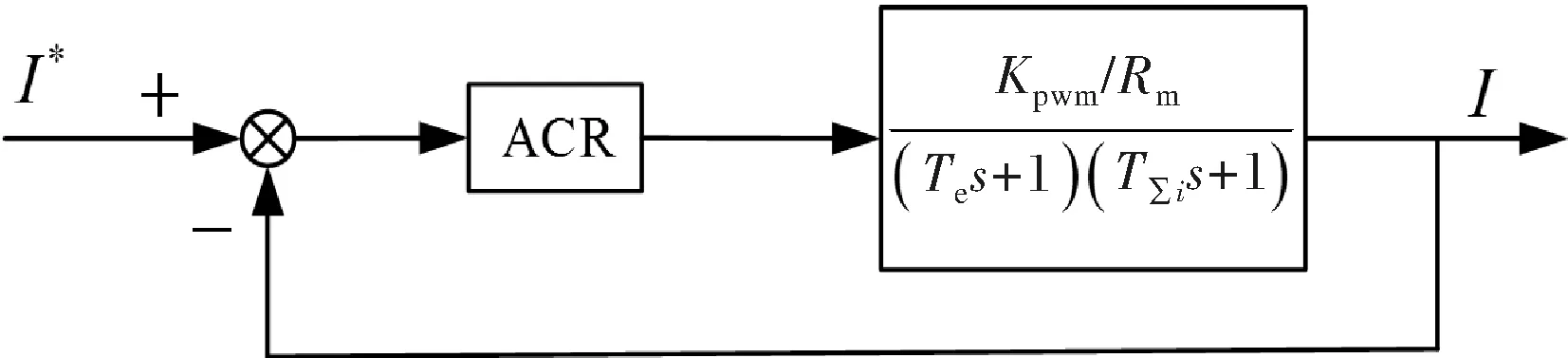

简化后的电流环传递函数结构框图如图5所示。

图5 电流环传递函数结构简化框图

电流调节器采用PI调节,其传递函数可设为

(6)

式中,KIp为电流调节器的比例系数;Ii为电流调节器的积分时间常数。最终得到电流环开环传函为

(7)

(8)

其中,KI=KIP/(IiRm)=KIp/Lm。采用二阶最优法则,选取ξ=0.707,则KIT∑i=0.5,可得KI=5000,KIp=0.47,因为ωci满足下式:

(9)

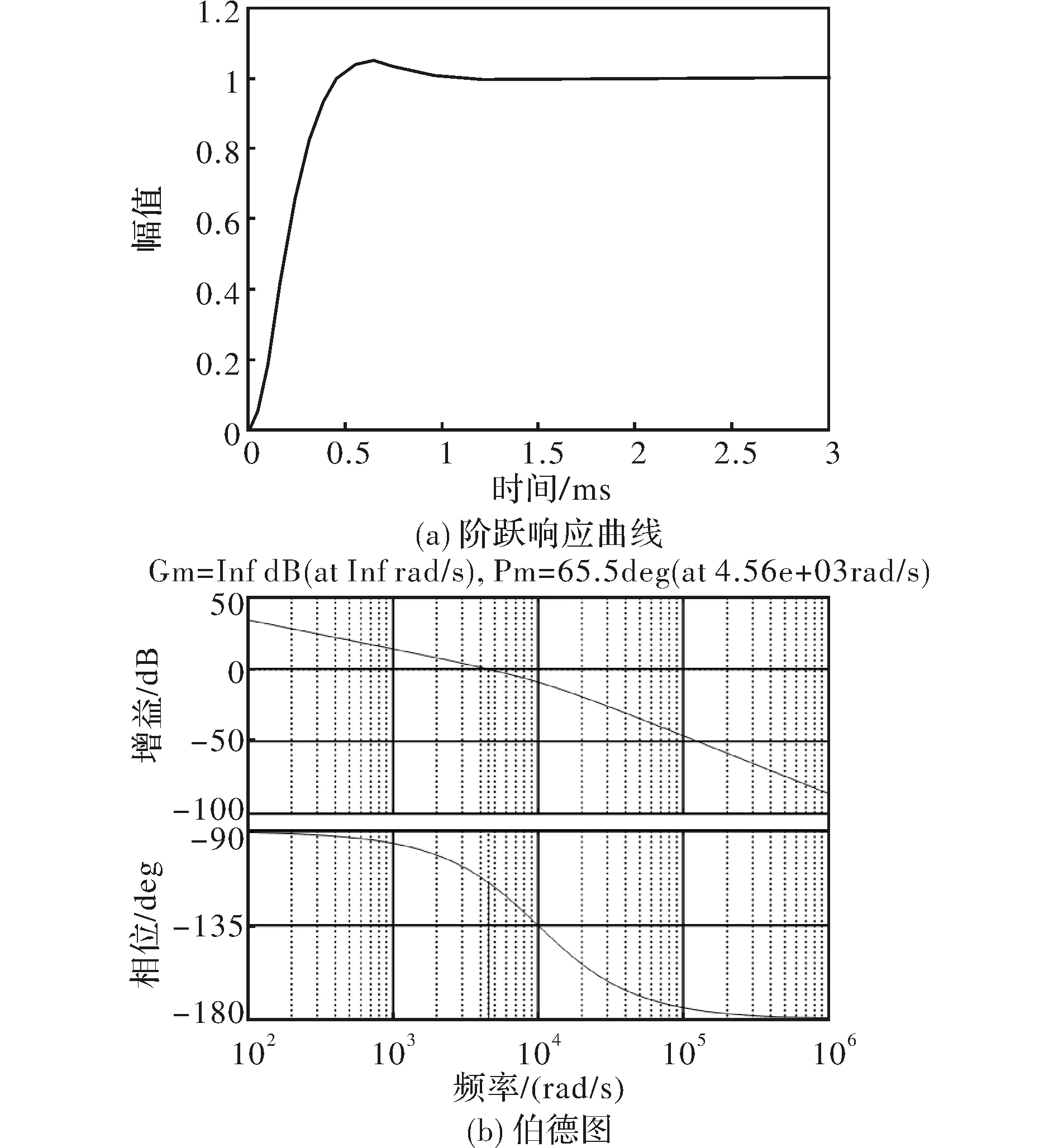

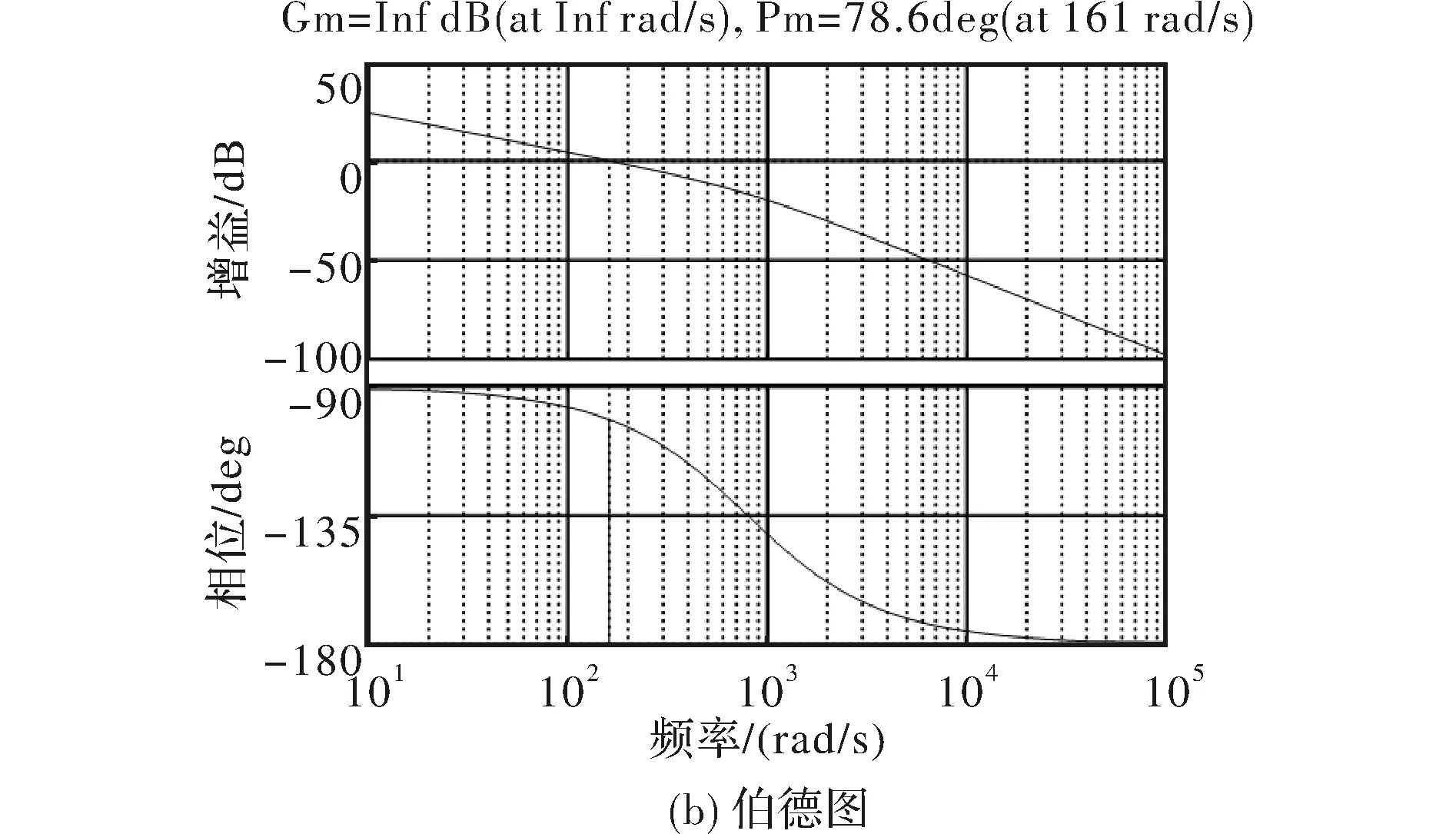

即符合式(5)的要求,因此上述简化成立。电流环阶跃响应和伯德图如图6所示。

图6 电流环阶跃响应曲线和伯德图

由上述两图可以看出电流环的动态和稳态性能较好。

下面是关于中间环即转速环调节器的设计,转速环控制着电流环,先将KIT∑i=0.5代入式(8),所以电流环闭环传函为

(10)

根据自动控制原理,先将电流环闭环传函等效降阶处理,以降低复杂性,得到电流环的等效一阶惯性环节,其传递函数为

(11)

同时电机运动系统的传递函数如下:

(12)

式中,Jm为电机转子等效转动惯量;Bm为电机的粘滞系数。又因为本文中设计的无刷直流电机不是高速电机,在处理时将Bm忽略。通过合理简化后得到转速环的传递函数结构框图如图7所示。

图7 转速环传递函数结构框图

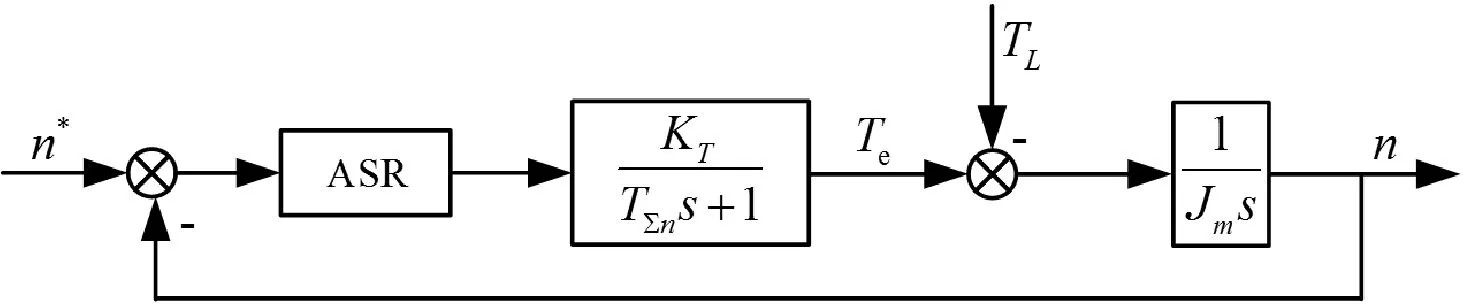

采用和电流环类似的处理方法,将其滤波电路与电流环的等效一阶惯性系统合并成一个时间常数为T∑i的一阶惯性环节,满足T∑n=Ton+2T∑i=0.7ms。

最终转速环传递函数结构框图如图8所示。

图8 转速环传递函数结构简化框图

转速环采用PI调节,转速调节器的传递函数为

(13)

式中,Knp为转速调节器的比例系数;ni为转速调节器的积分时间常数。因此可以由结构框图得到开环传递函数为

(14)

这样,转速环能够被校正为典型Ⅱ型三阶系统,其闭环传递函数为

(15)

根据自动控制原理中的最小谐振峰值法,计算可得,Kn=2.449×105,Knp=1.94。转速环阶跃响应和伯德图如图9所示。

由图9可以看出转速环稳态性能良好。

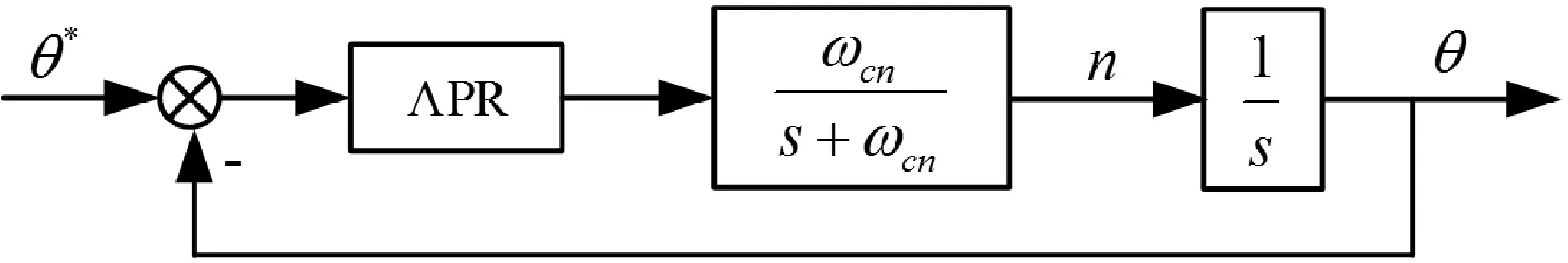

最后是最外环即位置环的设计,位置环的控制着转速环,但是因为转速环的阶数高达三阶所以要对转速环进行降阶处理。先将转速环阶数降为一阶,传递函数为

(16)

式中,ωcn为其开环截止频率,大小为796rad/s,这样就可以得到简化后的位置环传递函数结构框图如图10所示。

图10 位置环传递函数结构框图

位置环采用P调节器,传递函数为

Wp(s)=Kpp

(17)

根据结构框图可以得到位置环的开环传递函数为

(18)

从而推出其闭环传递函数为

(19)

以上各式中,Kpp为位置调节器的比例系数。

根据二阶系统的特点,位置环的阻尼比ξp和自然角频率ωnp为

(20)

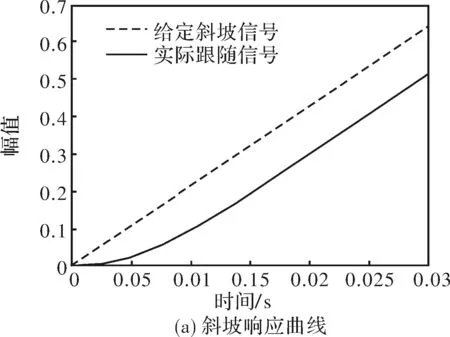

选取若干组ξp的值进行仿真实验,根据实验数据最终取ξp=1.1,计算出位置调节器的比例系数Kpp=164.46,位置环斜坡响应和伯德图如图11所示。

图11 位置环斜坡响应曲线和伯德图

由图11分析可知,对于斜坡响应,稳态误差是存在的,但位置环稳态性能良好。

3 结合周期性脉动负载前馈控制的环路设计

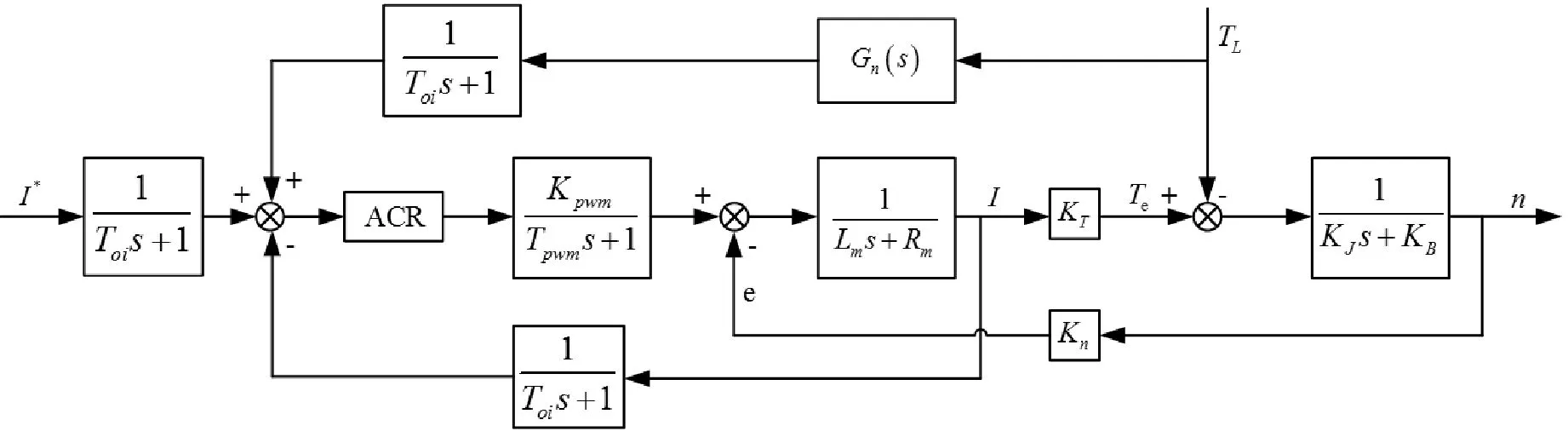

因为转速环的响应低于电流环,只是通过转速环难以满足偏心轮产生的负载周期性脉动,因此可以将负载前馈至电流环给定值,能够使电流环准确跟随负载的变化,从而减弱偏心轮带来的不良影响。负载前馈的控制结构框图如图12所示。

图12 负载前馈控制结构框图

由结构框图可以得出建立的负载前馈控制即为扰动补偿式复合校正,且是开环控制所以不会影响电流环反馈控制。既能够消除稳态误差,还可以较好地抑制可观测的扰动量。得出简化后的负载前馈控制结构框图如图13所示。

图13 负载前馈控制简化结构框图

下面求取前馈传递函数Gn(s),首先将I*置零,只研究转速n受负载TL影响。

根据梅森增益公式可以得到其传递函数为

(21)

为了消除负载转矩的不良影响,可设:

(22)

但是因为包含了二阶微分环节,所以要进行降阶处理,以满足近似全补偿要求:

(23)

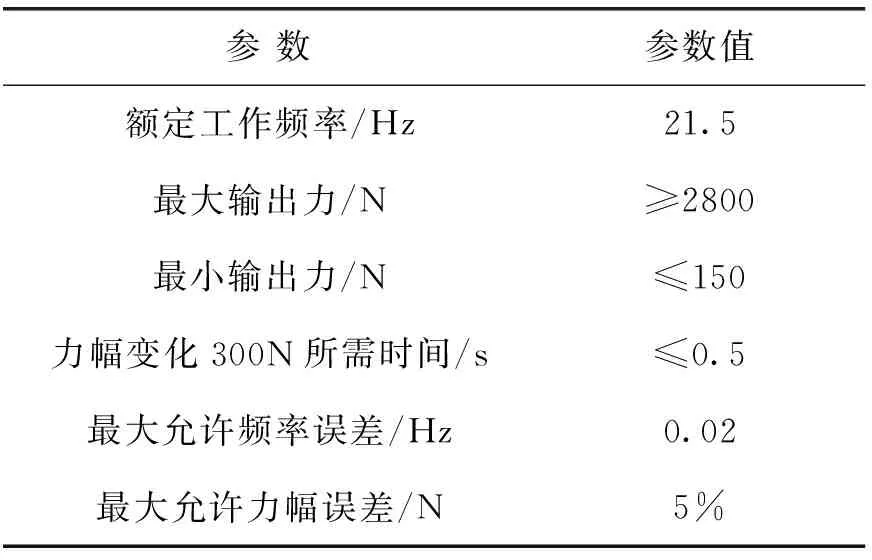

4 仿真及实验分析

为了验证负载前馈控制策略的优越性,本文利用Matlab/Simulink搭建电力消振作动器模型,对传统三环伺服控制策略和增加负载前馈控制策略进行仿真对比,分析验证其力幅精度。 主要技术指标如表1所示。

表1 电力消振作动器性能指标

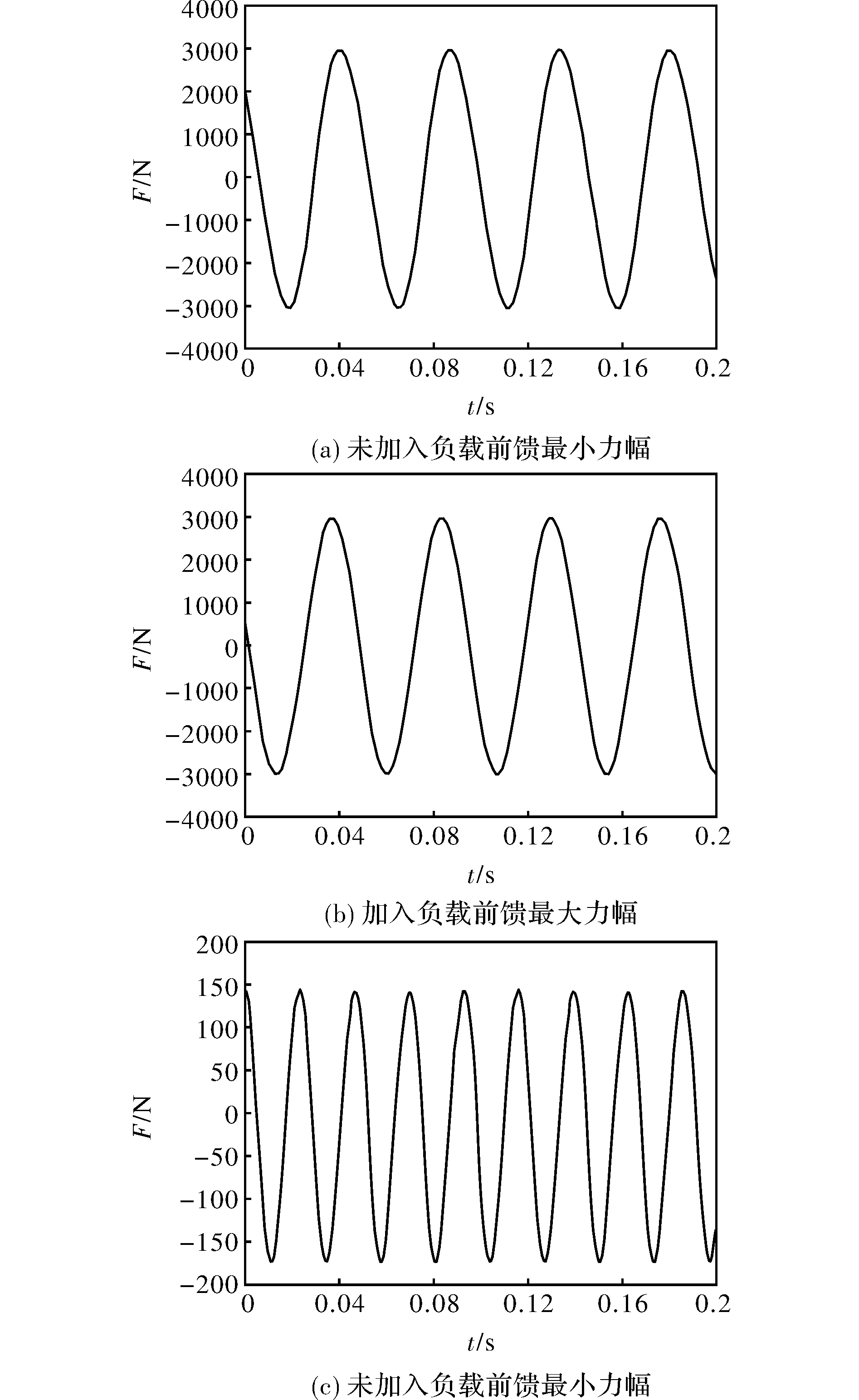

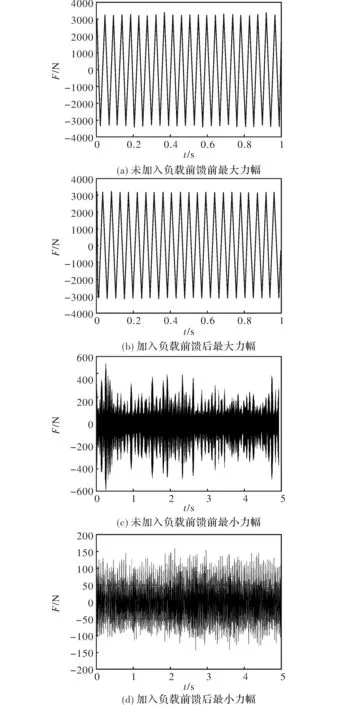

电力消振作动器最大输出力幅波形和最小输出力幅波形如图14所示。

图14 作动器输出力的力幅精度仿真对比

由图14可得,在最大力幅模式下,控制策略优化后的力幅变化并不显著。但在最小力幅模式下,优化前的力幅范围为-165~145N,优化后的最小力幅为±3N左右,输出力频率变为二倍频,力幅精度显著提高。

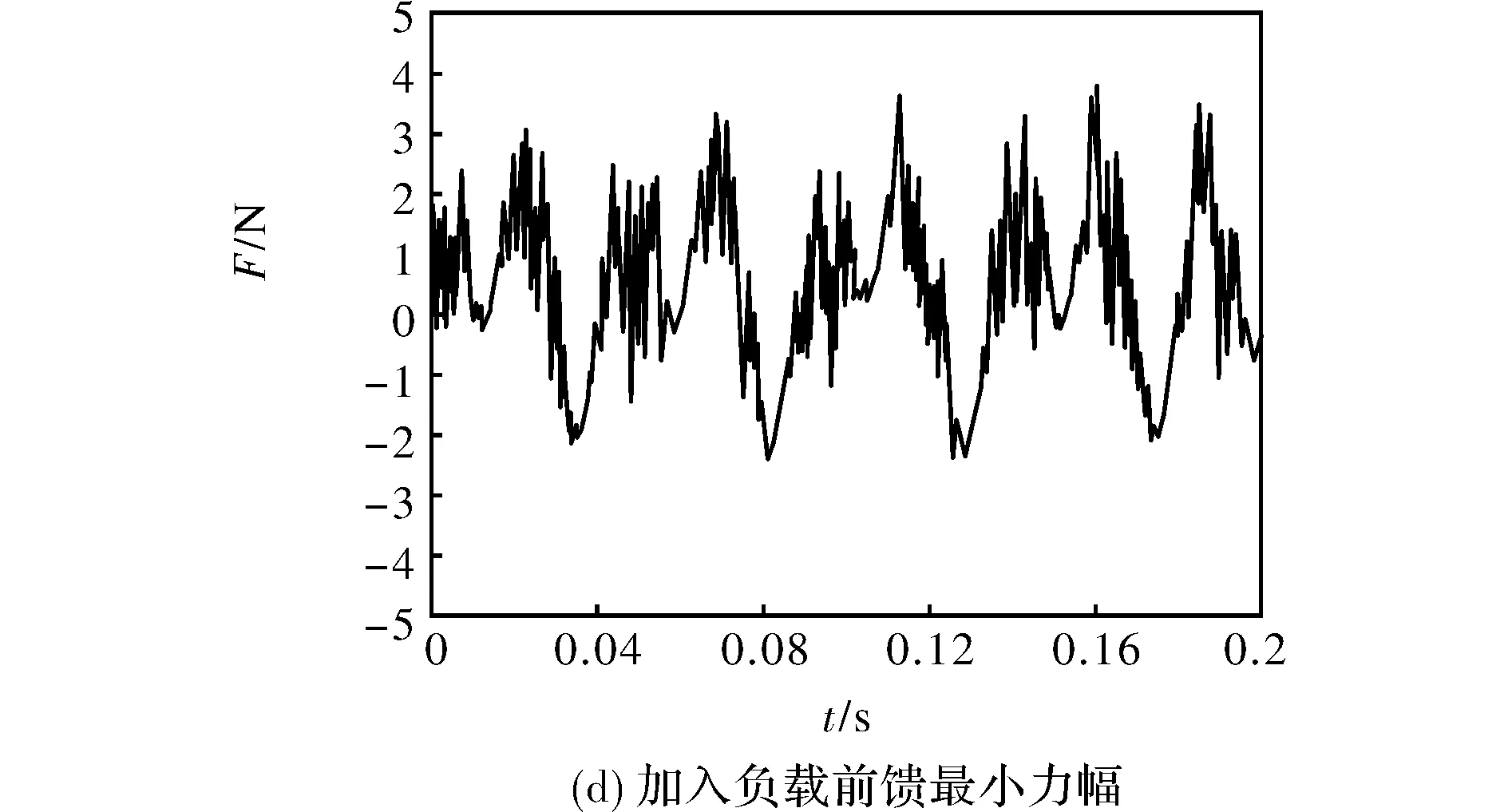

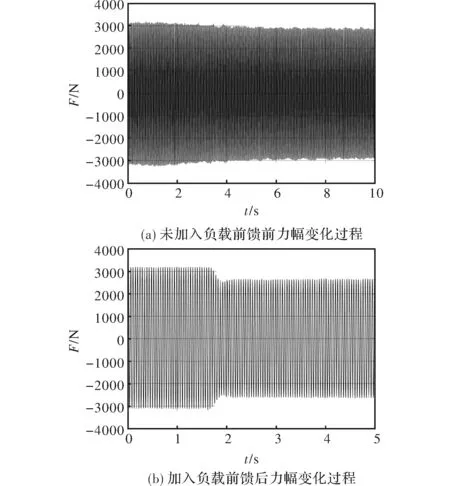

图15为力幅变化过程,选取2700N~ 3000N、0N~300N这两段进行分析。

由图15可知,在2700N变为3000N的情况下,优化前后对力幅给定值的跟随能力相当,优化前的调节时间约为0.18s,优化后的调节时间约为0.14s。但是在300N变为0N的情况下, 加入负载前馈后的实际力幅相比之前的实际力幅能更好的跟随力幅给定值。

图15 作动器输出力变力幅仿真对比

下面是系统的实验验证,以下实验数据是在测力天平通过力传感器测得并导入Matlab中进行拟合。主要是对加入负载前馈控制策略前后的力幅精度进行对比及对力幅变化300N的过程进行实验分析。

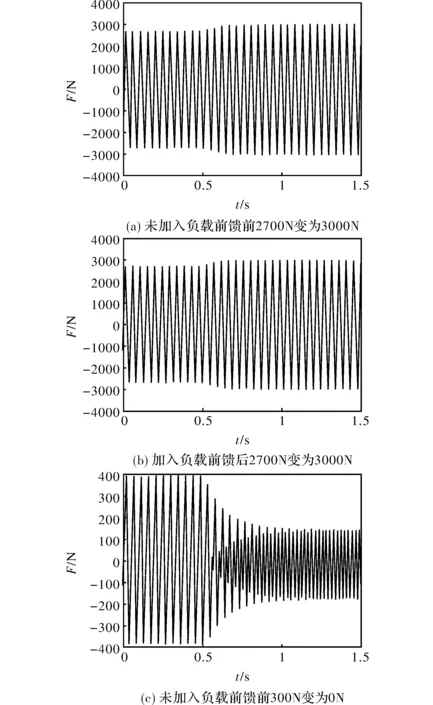

作动器最大和最小输出力幅波形如图16所示。

图16 输出力的力幅精度对比

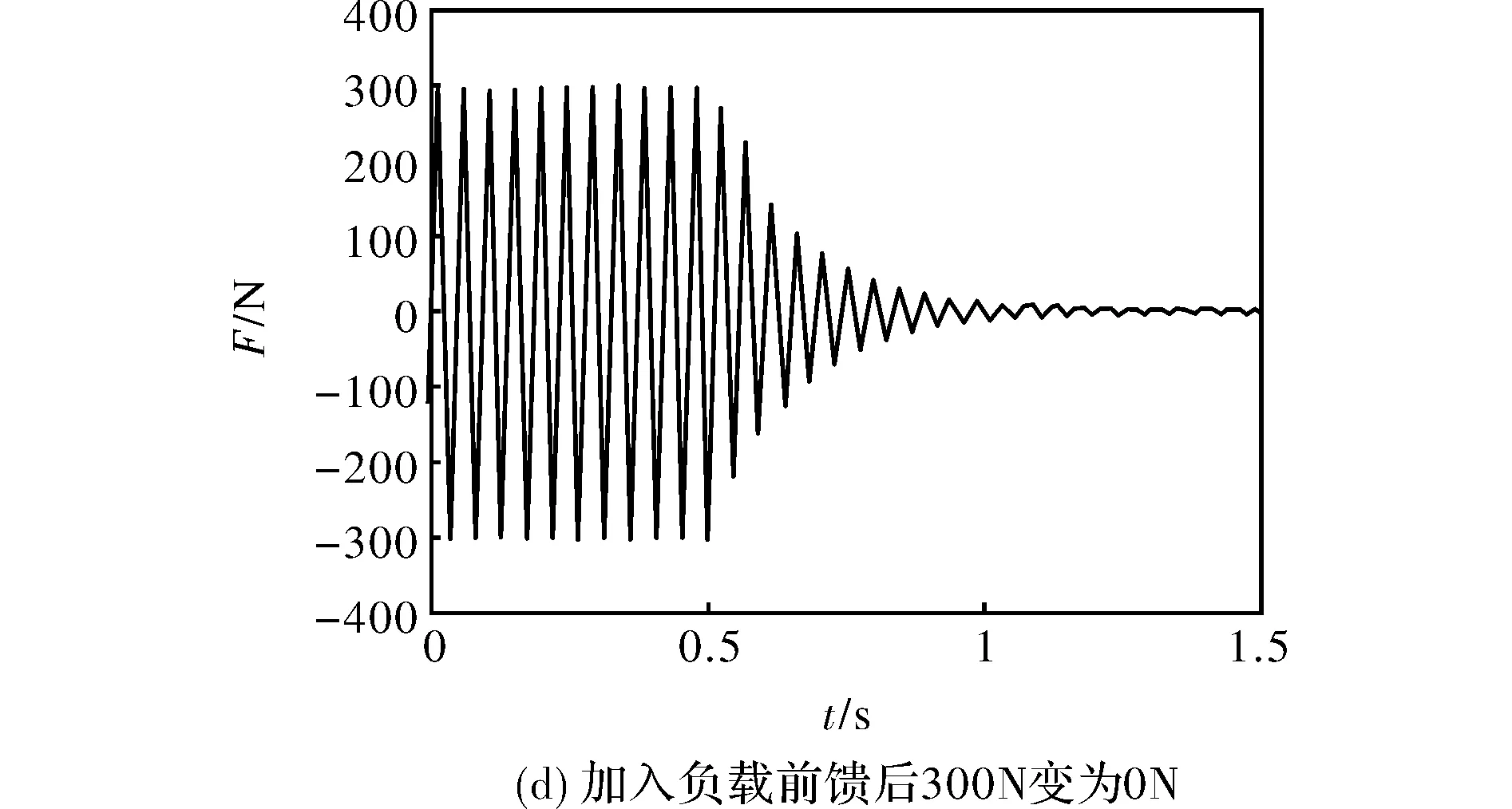

可以看出,在最大力幅模式下,相比传统三环控制,加入负载前馈后的控制策略力幅更加稳定,力幅精度显著提高。并且优化后的输出力基本在0N附近对称分布,而优化前略微下沉。在最小力幅模式下,优化前的力幅范围大概是±600N,优化后的力幅范围大概是±150N,力幅波动明显减小,优化后的控制策略显著提高了输出力幅的精度。然后是力幅变化的对比,分析3150N至2700N这一段,力幅变化过程如图17所示。

图17 力幅变化实验对比

由图17可以看出,在力幅变化的过程中,优化前调节时间大于5s,力幅波动较大;优化后的调节时间接近0.5s,输出力力幅精度显著提高。综上所述,加入负载前馈策略后将力幅误差为3.2%,力幅变化300N的时间为0.34s,使系统具有了高力幅精度、高环路响应的特性。

5 结 论

全文对偏心轮式电力消振作动器用双电机伺服系统采用三环控制,并对各环路参数进行整定,同时,针对此类作动器的周期性脉动负载,根据内模原理设计负载前馈控制通路,以提高电力作动器输出力的频率精度和幅值响应性能,以满足设计要求。最后,对上述系统进行了仿真与实验,由仿真和实验可得,作动器最终输出力幅误差小于5%,动态调节时间小于0.5s,均满足系统减振的要求。