高压燃油系统压力控制最优算法研究*

2020-04-18唐家浩唐建锋肖雨薇姚京名

唐家浩,唐建锋,肖雨薇,姚京名

高压燃油系统压力控制最优算法研究*

唐家浩1,唐建锋2,肖雨薇1,姚京名1

(1.湘潭大学 数学与计算科学学院,湖南 湘潭 411105;2.衡阳师范学院 物理与电子工程学院,湖南 衡阳 421000)

针对高压燃油系统中压力控制问题,利用质量守恒定律建立了油压稳定时的微分方程模型,运用有限元方法对模型进行求解,得出在燃油初始压力为100 MPa且凸轮角速度=0.026 rad/ms的条件下,油压稳定不变。并且将模型进行了推广,建立了优化方案,构造了随机搜索算法。数值仿真实验结果表明,在油路工作1 s后,油管的燃油压力值为99.997 6 MPa,稳定在100 MPa左右,控制效果良好。

微分方程;随机搜索;质量守恒;有限元

1 引言

发动机在实际工作中的高压燃油系统通常由高压油泵、高压油管以及喷油嘴组成,如图1所示。在喷油嘴的工作周期、油管初始压强确定的情况下,通过控制曲轮转速保证油管内压力的稳定[1]。本文为使高压油管内的压力尽量稳定在100 MPa左右,求出了曲轮不同转速下的单油嘴和多油嘴状态下油压波动范围,以确定合适的转速。

图1 高压油管实际工作过程示意图

2 油路系统相关理论

由弹性力学的理论可知,燃油的压力变化量与密度变化量成正比[2]:

式(1)中:为燃油量。

在小孔结构一定下,小孔的喷油量稳定流动时有[3]:

式(2)中:为单位时间流过小孔的燃油量;为流量系数;为小孔面积;∆为小孔两边压力差;为高压侧燃油密度。

凸轮的曲线可采用复合函数设计[4],其仿真结果如图2所示,原点为凸轮的旋转中心,当点位于最上端,称柱塞处于下止点位置,当点位于最上端时,称柱塞位于上止点。

由运动的相对性知,凸轮绕其旋转中心逆时针转动,等价于坐标轴顺时针转动。计算距离如图3所示。

图2 凸轮结构示意图

图3 计算距离H示意图

在旋转后,柱塞与凸轮旋转中心距离满足关系:

式(3)中:()为极径;为极角;为旋转角度。

距离与旋转角度的关系如图4所示。

图4 距离H与旋转角度θ的关系图

至此,可以得出柱塞腔的体积关于曲轮角速度与时间的函数式。

3 单油嘴控制模型

为使高压油管内的压强稳定,由式(1)知,燃油密度稳定,高压油管内燃油的质量守恒[3],即在高压油泵与喷油嘴在最小公共工作周期内,高压油管内燃油质量守恒。在最小公共周期内,记A为油泵A处进入油管的燃油质量,B为喷口B喷出的燃油质量,A=B,则:

式(4)中:A0为油泵的工作周期;B0为喷嘴的周期(开始喷油到下次喷油的时间间隔)。

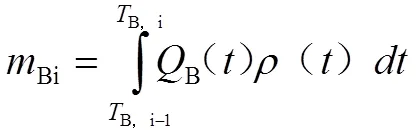

若Ai、Bi分别表示高压油泵第个周期排油质量、喷孔第个周期喷油质量,则:

将Ai、Bi表示成关于时间与角速度的函数即可以得到方程。

3.1 第i个周期内喷孔的喷油量

图5 喷油器喷嘴示意图

图6 截面圆示意图

可得:

可以得到在一个喷油期TB内(开始喷油到结束喷油)针阀升程h与时间t的关系曲线,如图7所示。

在一个工作周期内,B孔燃油流速有四个阶段:针阀开始上升,流速此时取决于();当()≥孔时,流速取决于孔;针阀下降至()<孔,流速取决于();喷油嘴关闭。设第一阶段用时∆则喷油嘴有效小孔面积关于时间的函数()为:

设第个周期内通过喷油嘴喷出的燃油总质量为Bi,喷油嘴的燃油流速为B,高压油管压强和密度分别为(),()。则根据式(1)(2)可得:

3.2 第i个周期内油泵的排油量

凸轮驱动柱塞进行周期性运动以改变燃油压力,当油泵油压高于油管时单向阀开启,油泵排油流速满足:

式(5)中:为油泵直径,而单个周期内油泵不进油。则有方程:

式(6)中:()为油泵内燃油质量;0为注入低压燃油后油泵内燃油质量;[/AO]为小于/AO的最大整数。

3.3 单油嘴模型的求解

本文采用有限元法求解方程的数值解。有限元法是将求解域看成由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的近似解,求解时需对整个问题区域进行分解,每个子区域都成为简单的部分。

将高压燃油系统分为高压油泵和高压油管两部分,在一小单位的时间∆内对系统的整个工作状态进行分解。高压油泵的工作状态依次分解为柱塞运动、燃油体积改变、泵内压力改变、喷油;高压油管包括油管和喷油嘴,工作状态依次分解为燃油进入油管、燃油喷出、管内压力改变。

用一小单位的时间∆对上述过程进行迭代,得到某角速度下油管压强()在各时间点的值,再对角速度迭代,从而得出凸轮角速度=0.026 rad/ms。此时其运动周期A0=241.66 ms,整个过程中高压油管进油量为319.524 mg,出油量为324.106 mg,过程结束时高压油管压强为 99.70 MPa,与100 MPa较为接近。

4 具有减压阀的多油嘴控制模型

为了更有效地控制高压油管的压力,可增加一个单向减压阀,喷油嘴数目不唯一,本文以两个喷油嘴为例,设定0=100 MPa,讨论该条件下的控制方案。

4.1 多油嘴模型的建立

设高压燃油系统在∈[0,0)工作,在工作过程中,两个喷油嘴B、C的压强B、C与油管压强相等,则油管压力的波动大小可表示为:

以喷油嘴B开始工作为初始时刻,喷油嘴C于=1时开始工作,则油管内的压强与凸轮旋转的角速度、喷油嘴开始工作的时间1有关,即:

管=(,,1)

流过单向减压阀D的燃油量:

设计两种单向阀开启方案:①减压阀当且仅当管>0时开启;②减压阀周期性开启,且设其第一次在=2时打开。经分析比较,当、1一定时,对于不同的0,方案①均优于方案②,所以采取第①种方案。

4.2 多油嘴模型的求解

对于给定的和1,目标函数的值由数值解法解得,导致缺乏关于目标函数一阶导数的信息[5],使得一般的优化方法对于该问题求解较为困难。为解决该问题,考虑类似于Monte Carlo方法,设计一种随机搜索算法,在算法开始之前,先通过人工取点以确定大致的搜索区域,算法开始搜索后随机取点,在随机点中的最小值点附近进行下一次搜索,直至满足精度要求。

4.3 结果分析

不开启单向阀的情况下,求得高压油管内压强总波动最小值为105MPa,此时,凸轮角速度=0.052 9 rad/ms,喷油嘴C在B开始工作后的66.478 ms开始工作,在0=1 s时,油管进油量为673.874 1 mg,出油量为649.182 2 mg,工作结束后,油管内压强为101.643 6 MPa,接近100 MPa,结果理想。

开启单向阀并采取方案①的情况下,求得高压油管内压强总波动最小值为74 875 MPa,此时,凸轮角速度= 0.065 5 rad/ms,喷油嘴C在B开始工作后的77.7449 ms开始工作,在0=1 s时,油管进油量为825.103 1 mg,出油量为825.103 6 mg,工作结束后,油管内压强为99.997 6 MPa,接近100 MPa,并且控制效果优于不开启单向阀。

5 结语

利用质量守恒定律建立了油压稳定时的微分方程模型,运用有限元的方法对模型进行求解,并且将模型进行了推广,建立了优化模型以寻找最优的控制方案。采用的随机搜索法不需要目标函数的一阶导数,但随机性强,收敛不稳定,收敛慢,得到的解可能是局部最优;而采用的有限元法大大简化了模型的求解,结果准确,同时所建立的控制模型对实际也有一定指导意义。

[1]徐海成,李育学,邹开凤.基于高压泵流量控制装置的共轨系统仿真研究[J].船海工程,2008(4):39-42.

[2]LINO P.A control-oriented model of a common rail injectionsystem for diesel engines[C]//Emerging Technologies and Factory Automation,2005.

[3]丁晓亮,张幽彤,王军.高压共轨柴油机喷油器喷油特性研究[J].北京理工大学学报,2008(11):970-974.

[4]李勇.复合函数在喷油泵凸轮型线设计中的应用[J].柴油机,2011,33(2):36-38,42.

[5]黄云清,舒适,陈艳萍,等.数值计算方法[M].北京:科学出版社,2009.

唐家浩(1999—),男,本科。唐建锋(1971—),男,副教授。

湖南省教育厅重点项目“正色散克尔微结构谐振腔的啁啾脉冲的研究”(编号:18A341)

2095-6835(2020)06-0016-03

TP182

A

10.15913/j.cnki.kjycx.2020.06.005

〔编辑:严丽琴〕