负压间歇中试精馏装置的改造

2020-04-17王利民白争辉

王利民,白争辉,程 帅

(1.天津大学,天津 300450;2.天津大学滨海工业研究院有限公司,天津 300450;3.天津市先进液体燃料绿色合成企业重点实验室,天津 300450)

间歇精馏也称为分批精馏,是制药[1]、化工[2]及精细化工[3]中应用比较广泛的精馏提纯分离技术。具有单塔可实现多组分物料分离提纯的目的,利用不同物质沸点不同的特性,经过调节采出和回流的比例,从而分离得到不同纯度的产品。可以一塔多用,而且具有设备简单、操作灵活等优点。负压间歇精馏[4-7]是在负压的条件下,降低物料的沸点,使得物料在较低的温度下汽化,从而降低加热温度,降低能耗。负压间歇精馏对于高沸点、高凝固点和热敏性[8]物料的分离具有其自身的优势。

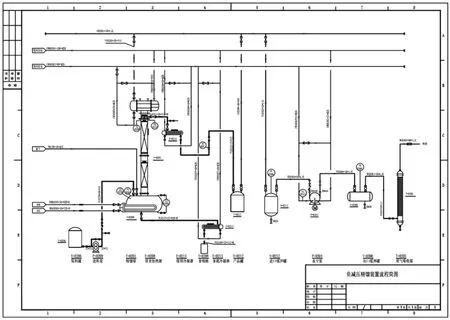

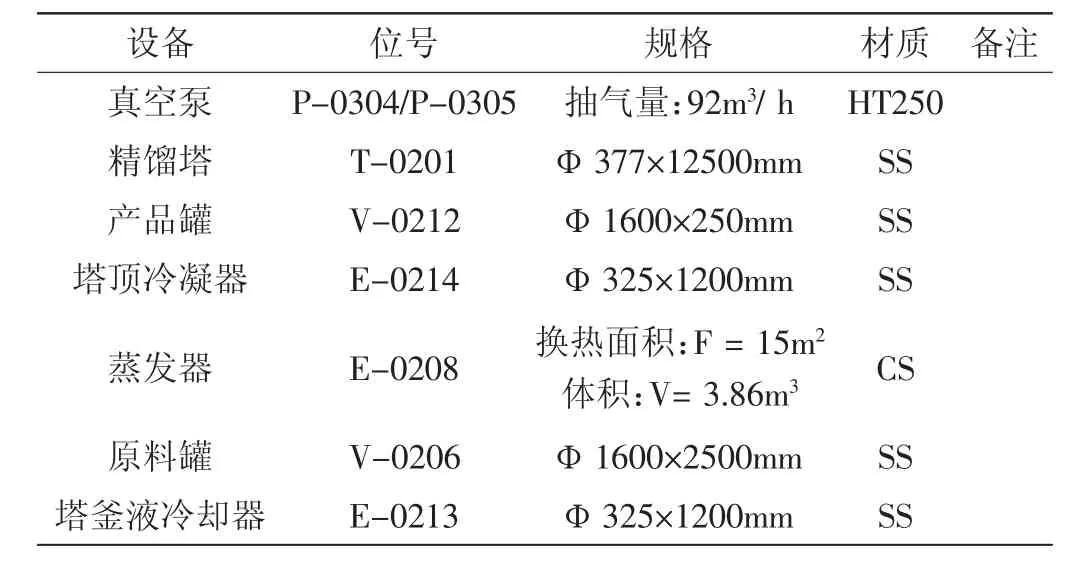

本装置位于天津大学滨海工业研究院燃料中心院内,是自行设计的一套用于中试试验的负压间歇精馏装置,流程简图见图1。该装置主要设备简介见表1。真空泵抽气量92m3/h,塔高12500mm,直径377mm。塔釜蒸发器换热面积15m2,体积 3.86m3,设计年生产能力200t。

1 试运行过程中发现的问题及解决方法

本装置建成后,进行了多次试运行,期间存在和发现了许多问题,在不懈努力下,解决了一个个问题,达到了正常生产的目的,为下一步试验做好准备。

1.1 真空泵改造

1) 精馏车间配备了两台罗茨水环真空泵,一台供间歇精馏系统使用,一台供连续精馏系统使用。为了保证在生产过程中,两台真空泵都能给间歇和连续系统提供真空,达到一开一备的要求。将两台真空泵的入口增加了一条连通线,达到了两台真空泵都可以给间歇和连续系统抽真空的目的,确保生产中出现一台真空泵不能正常运行时,可以使用另一台,避免对生产试验造成影响。

2)真空泵型号为P0304/P0305,真空泵运行正常后,发现系统的真空度没有办法调节,只能达到系统的最高真空度,不能调节控制到需要的真空度。为了解决真空度的控制问题,先将真空泵进口和真空泵的出口缓冲罐增加了一条连接线,通过连接线上阀门的开度来控制真空度。改造完后,效果不理想,不能达到控制真空度的目的。为了降低真空度,我们把真空泵的入口增加了个放空进气口,通过调节进气口阀门的开度,来控制进入真空泵的空气的量,从而达到所需要的真空度的目的,实现了在不同真空压力下试验的目的。

图1 负压间歇精馏装置流程简图Fig.1 Flow chart of vacuum batch distillation unit

表1 主要设备简介表Tab.1 Brief introduction of main equipment

1.2 测温系统监测不准的解决

试生产过程中发现,塔釜温度在精馏前阶段时,显示正常,到精馏中后期发现温度随着加热温度的增加,塔釜温度不再升高,还出现下降的现象。而塔顶温度在升至50℃左右后,随着塔釜温度的升高,塔顶温度始终保持不变。以致生产过程无法监测记录真实的实验数据。

将温度计拆下后,经返厂检测温度计精度没有问题。那么出现温度检测不准确,只可能是温度计在测量过程中未与物料接触,导致测量不准确。测量温度计插深发现原有温度计均为同一长度200mm,而经测量实际长度,塔釜为800mm,塔顶为230mm。存在明显的差距,导致在精馏前期温度计在液面以下,能反映真实温度,到中后期后,温度计在液面以上,就不能监测真实的温度。而塔顶温度因与物料接触部位的原因,造成指示偏差。将塔釜温度计更换为800 mm,塔顶温度计更换为230mm后,解决了生产过程中温度测量不准确的问题。

1.3 取样口的改造

负压精馏与正压精馏取样存在很大的不同,设计时可能忽视了取样的问题,只是预留了个取样导淋口,正压下可以取样,但是负压下不能进行取样。为了实现负压的工况下在线取样,在转子流量计前增加了个取样用的导淋口,取样时将转子流量计的进出口关闭,然后打开流量计前的取样导淋,管线中存留的样品就会流出来,来达到负压在线取样的目的。

1.4 采出冷凝器的改造

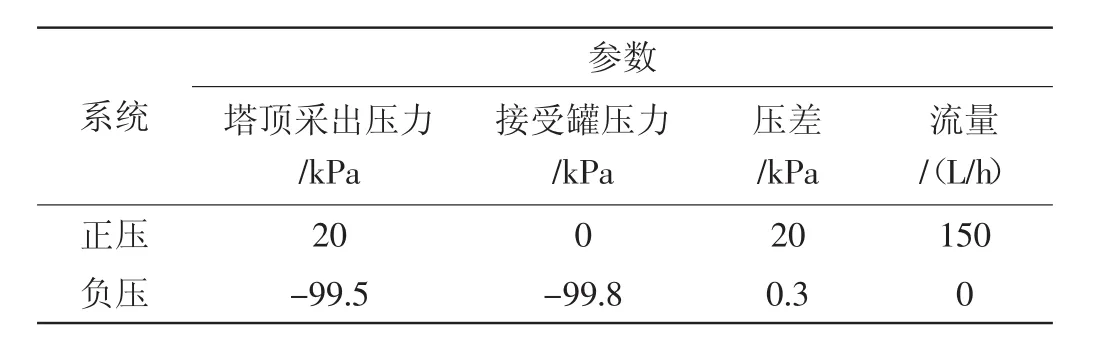

试生产过程中,微正压下,采出流量150L/h(见表2),能连续采出。负压条件下塔顶塔釜各项参数指标都正常,但是采出量就是不能连续,有时甚至没有采出。通过压力表显示,塔顶采出处与接收罐处压力基本一致,压力差0.3kPa,相比于正压下的压差20kPa小了太多。可以认为采出管路的压力降[9]为20kPa,而负压下压力差只有0.3kPa。也就是说采出管路的压力降过大,导致负压下出料困难。

表2 正负压系统参数对比Tab.2 Comparison of positive and vacuum pressure system parameters

检查发现,采出管线从塔顶出来以后,经过DN15的管线进入采出冷却器的壳层,通过采出冷却器的壳层后经过DN15的管线,进入产品接收罐。而塔顶至接收罐之间有一个Ф 325×1200mm的采出冷却器,物料经过采出冷却器[10]时产生的压力降远大于0.3kPa。所以造成在负压条件下物料很难通过采出冷却器。

发现问题后,将采出冷却器进出口增加一条直接连通的旁路,不让采出物料经过采出冷却器,而是经采出管线直接进入接收罐。避免了冷却器的阻力的影响,使采出物料能稳定持续采出。改造后,负压下采出流量持续稳定,改造效果非常好。缺点是没有通过冷却器降温,物料到达接收罐的温度较高,下步将对管线外增加冷却水套管,通过冷却水套管达到物料降温的目的。

1.5 塔釜排放及液位计堵塞的解决

在精馏含有高沸点和高黏度流动性较差的物料时,经常出现精馏后期堵塞液位计和塔釜排放管线的问题。塔釜排放原本是由塔釜排放管线经塔釜冷凝器冷凝后排至釜残罐中,实际操作中发现经冷凝器冷却后,釜残物料凝固在冷凝器中,堵塞管路造成釜残无法排出,并且一旦冷凝器堵塞很难疏通。为了解决这一问题,将塔釜的底部排放导淋处增加一段钢丝软管,将釜残在塔釜中进行降温后,用氮气将塔釜充至微正压,经钢丝软管直接装桶,避免了在冷却器中冷却后温度过低,堵塞冷凝器的现象。

液位计由于没有保温和伴热,精馏后期高黏度物质含量增加后,导致液位计堵塞,造成液位指示偏差。因此,给液位计增加了伴热和保温,使液位计温度始终保持在凝固点以上,解决了液位计物料凝固的问题。

2 结语

通过上面多处改造,实现了本装置正常生产的目的,为下一步试验的进行做好充分的准备。本装置一次可以实现多种物料的分离,也可以用于其它不同高沸点、高凝固点和热敏性物料的分离。该装置设计能力年产200t,能够保证为大型试验提供足够的样品。同时,也对负压间歇精馏装置放大研究提供参考。