UltraFlex太阳翼有序展开动力学建模与分析

2020-04-15辛鹏飞刘志超荣吉利吴志培

辛鹏飞,刘志超,荣吉利,刘 铖,吴志培,刘 宾

(1. 北京理工大学宇航学院,北京 100081;2. 北京空间飞行器总体设计部,北京 100094;3. 空间物理重点实验室,北京 100076)

0 引 言

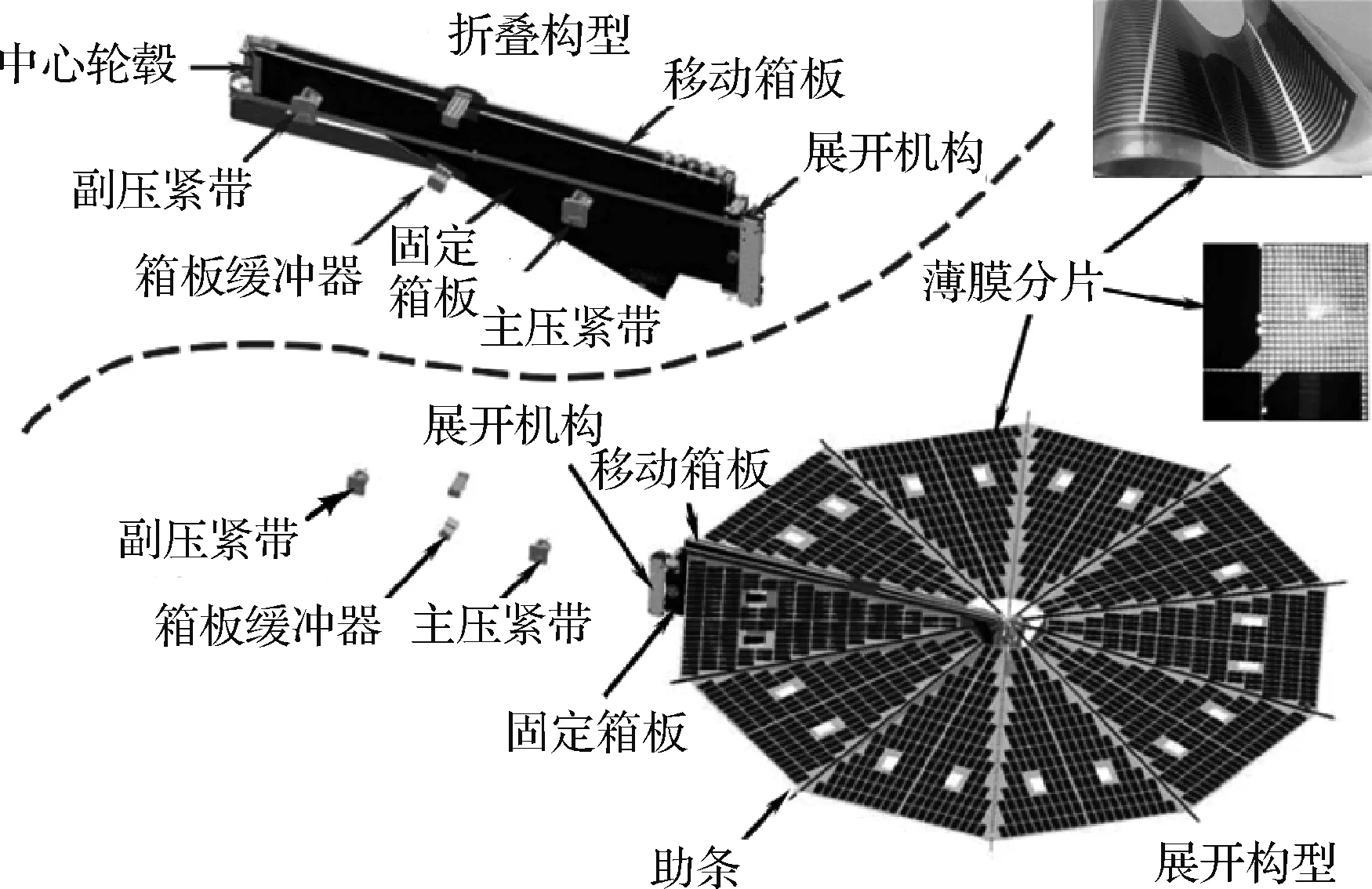

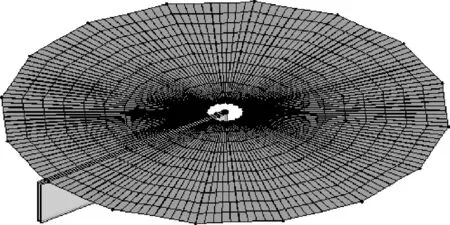

20世纪90年代,美国ABLE(后改为为ATK,现为诺格)公司研发出一种圆形柔性薄膜太阳翼UltraFlex[1],如图1中所示,它具有结构紧凑、质量轻、功率质量比高、低转动惯量、展开刚度高、可重复展收和扩展性好等特点[1],太阳翼分块数量(或肋条数量)可根据任务类型自由选择。不同于以往的柔性基板式太阳能电池阵,UltraFlex太阳翼结构无伸展机构不含驱动电机,仅依靠位于结构中央的扭簧驱动展开,收拢体积小,展开可靠性高。

图1 UltraFlex薄膜太阳翼构型Fig.1 UltraFlex solar array configuration

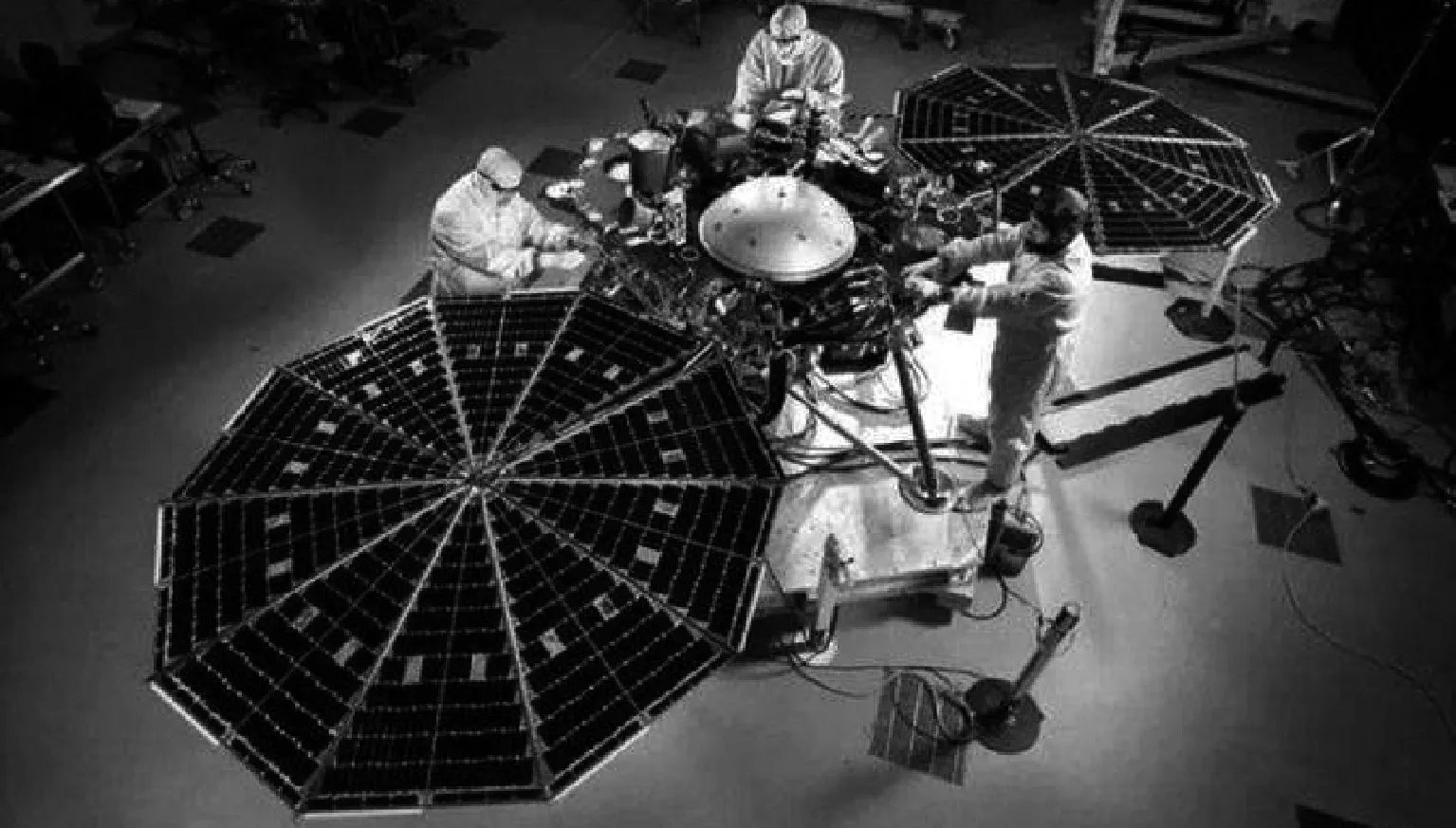

到目前为止,美国在UltraFlex的理论研究和工程应用领域领先于其他国家,成功发射入轨了多组UltraFlex太阳翼。ATK公司研制出的UltraFlex太阳翼工程样机由10块三角形的柔性薄膜基板组成,展开直径约为3.1 m。1998年,ATK公司开始为火星01着陆器配套了两个直径为2.1 m的圆形太阳翼[3]。同样尺寸的太阳翼后来在2007年发射的“凤凰号”火星着陆器(Phoenix Mars Lander)以及2018年发射的“洞察号”火星探测器(InSight Mars Lander)上成功应用并顺利展开。洞察号上的Ultra-Flex结构如图2所示。从2008年开始,ATK公司研究为NASA研发的“猎户座”多用途飞船服务舱配套UltraFlex太阳翼,太阳翼直径增加到了6 m;2016年开始,ATK又为“天鹅座OA-5”飞船配套了2个直径为3 m的UltraFlex太阳翼。

图2 洞察号上的UltraFlex结构Fig.2 UltraFlex solar array on InSight Mars Lander

在实验测试方面,2007年NASA利用单点激振以及激光测振仪在真空环境下对半径为1.6 m的UltraFlex太阳翼缩比模型进行了模态测试。2010年,NASA利用单点激振以及加速度传感器进行数据采集,对半径为2.55 m的UltraFlex太阳翼样机在真空环境和大气环境下分别进行了模态测试。2013年,NASA利用有限元软件ANSYS对UltraFlex进行模态分析[4],充分考虑到重力悬吊系统及空气作用的影响,得到了超柔性太阳翼的前三阶全局模态,仿真分析结果与样机试验结果及谐波响应分析结果吻合较好。UltraFlex太阳翼模态试验如图3所示。

目前从公开发表的文献来看,理论分析多基于UltraFlex的简化结构/替代模型,实验分析多针对结构的模态特性。展开过程中UltraFlex的动力学特性分析相对较少。

图3 UltraFlex太阳翼模态试验Fig.3 Modal test of UltraFlex solar array

地面重力环境下的展开试验与在轨微重力环境下的展开差异较大,地面试验难以准确模拟[5],而采用空间实验的方法在成本上难以承受;同时,UltraFlex太阳翼在研究中面临实验数据获取困难,展开动力学试验较难操作[6]。因此,采用数值模拟的方式完成UltraFlex展开动力学分析成为良好的解决方案。目前在太阳翼动力学特性分析领域,数值模型多采用混合坐标方法[7]或假设模态法[5],不能描述发生薄膜大运动与大变形相耦合的UltraFlex结构。传统的太阳翼结构不含大面积薄膜[6-8],对薄膜间复杂的接触碰撞问题尚需要建立高效的数值检测模型[9]。再者,UltraFlex的展开过程中,不同时刻、构型下对应的系统负载不同,也给展开动力学准确仿真分析增加了困难[10-12]。

综上,精确地完成UltraFlex太阳翼结构的数值模型搭建和有序展开动力学特性分析,能够为结构设计与优化、展开控制提供重要参考,具有显著的理论意义和实际工程价值。

1 UltraFlex动力学模型搭建

1.1 数值分析模型搭建方法

本文采用绝对坐标方法搭建UltraFlex系统动力学模型。绝对坐标方法包括描述刚体动力学的自然坐标法和描述柔性多体系统动力学的绝对节点坐标法(ANCF)。这两种方法具有统一的动力学方程形式,可以形成对复杂航天器精确的刚柔耦合动力学分析方法。自然坐标法此处不再介绍,可参考文献[13]中相关内容。

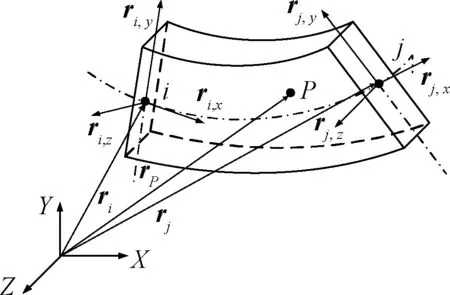

如图4所示,一个ANCF全参数梁单元[14],其单元上任一点的全局位置矢量定义为:

r=Sbeam(x,y,z)e

(1)

式中:r为任一点P的全局位置矢量,x,y和z是点P的局部坐标,Sbeam为梁单元形函数。

图4 基于ANCF的全参数梁单元Fig.4 Full parameterization beam element based on ANCF

单元节点坐标e可以表示为

(2)

式中:r,x表示r对x的偏导数,依次类推。由式(2)可知,该单元任一节点坐标均包含一个位置矢量与三个斜率矢量,共计采用24个广义坐标来描述。

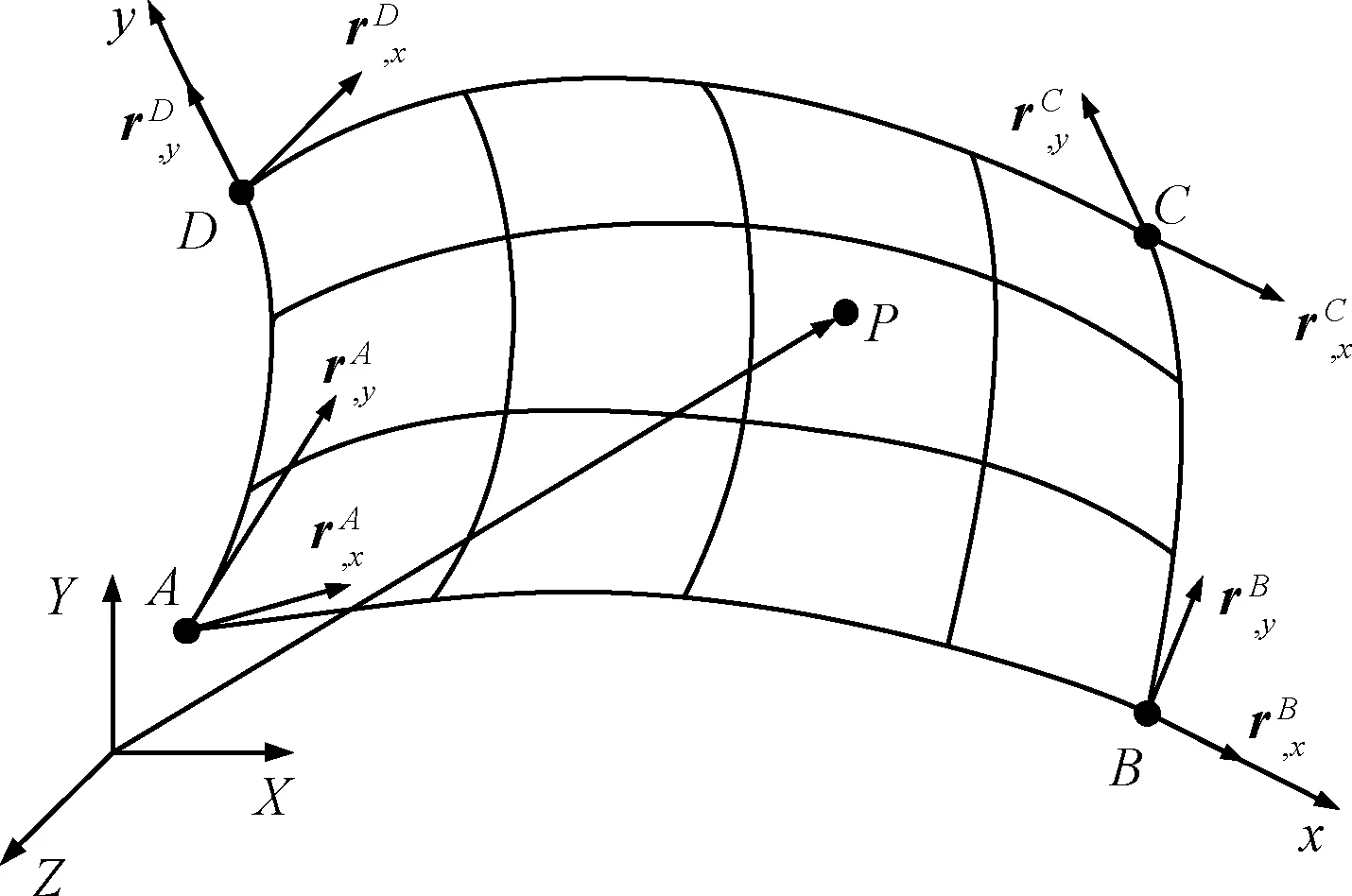

与此类似,本文采用考虑Kirchhoff假设的缩减ANCF矩形薄板单元搭建大面积薄膜数值模型。如图5所示,该单元类型略去了板沿厚度方向的变形,即节点广义坐标不包含沿厚度方向的梯度向量,以A点为例,该点的节点广义坐标为

(3)

每个单元包含4个节点,合计36个节点自由度。其他具体形函数形式等可参考文献[15]。

图5 缩减ANCF矩形薄板单元Fig.5 Reduced rectangular thin plate element based on ANCF

如图6所示搭建完整结构的动力学数值仿真模型,包含箱板结构、薄膜太阳翼片和肋条结构。基于绝对坐标方法,两片箱板结构采用自然坐标法建模,UltraFlex肋条采用的ANCF梁单元进行建模,薄膜太阳翼片采用缩减ANCF薄板单元进行建模。

图6 完整结构动力学仿真模型Fig.6 Dynamics simulation model of the complete structure

通过第一类拉格朗日方程,可以推导系统方程为:

(4)

式中:M为系统质量矩阵,q为系统广义坐标,C为系统约束方程,Cq为系统约束方程对广义坐标的雅克比矩阵,λ为拉格朗日乘子,Q(q)为系统广义外力矩阵,F(q)为系统弹性力矩阵。本文中,采用广义alpha方法求解该方程组[16]。

1.2 接触碰撞检测算法

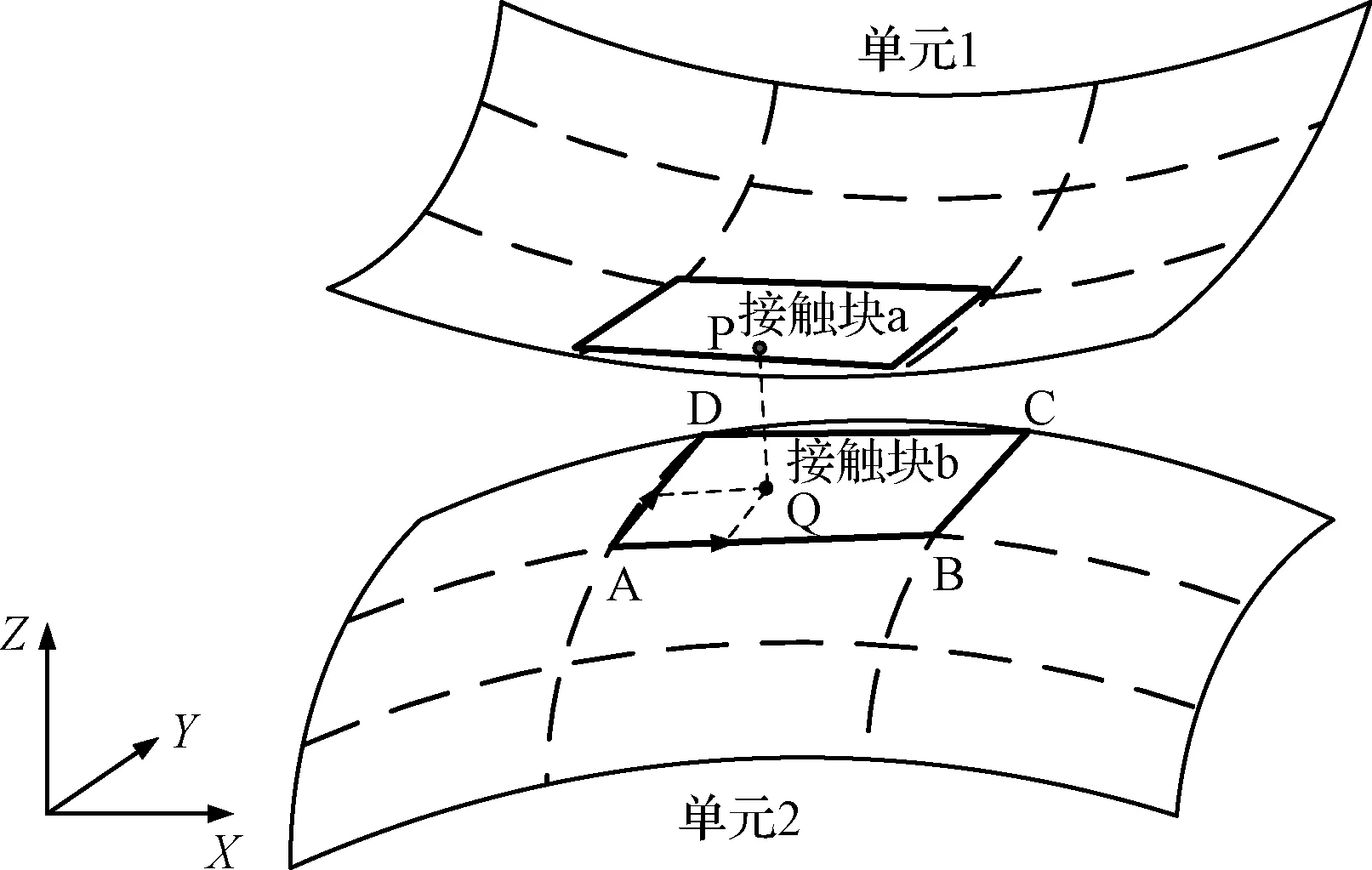

UltraFlex展开过程中,薄膜分片间以及薄膜与肋条之间存在复杂的接触碰撞现象。为了高效检测薄膜间的接触碰撞,将整个接触检测过程分为两步执行,即全局检测阶段和局部检测阶段。在全局检测中,基于层次包围盒思想,按照父辈包围盒包围多个子辈包围盒的原则,构造包围盒树状层次结构,如图7所示,快速匹配彼此靠近的四边形接触块,形成潜在接触对;在局部检测中,通过检测点与四边形接触块之间的接触,得到点与曲面间接触的粗略碰撞信息,以此作为初值进行迭代,得到薄膜结构间的精确碰撞点。

图7 层次包围树结构示意图Fig.7 Demonstration of hierarchical bounding volumes

如图8所示为两个可能发生接触的缩减ANCF薄板单元,通过全局检测,已得到图中两个粗线条四边形接触块(潜在测试对)在彼此靠近。此时需要在单元2上找到一点Q,使得接触块a上的接触点P到Q的距离为点P到单元2的最短距离,一次判断具体接触情况。设Q在单元2上的局部坐标为(ξQ,ηQ),若点Q为单元2内一点,则有

(5)

式中:Splate为缩减薄板单元的形函数,rP为P点在全局坐标下的位置矢量,e2为单元2的广义坐标。略去高阶小量后,可以快速求解单元间的最短距离,进而获得接触点及接触力信息。

图8 局部检测示意图Fig.8 Demonstration of local detection

1.3 UltraFlex展开过程定义

如图9所示,UltraFlex在展开过程中,箱板由扭簧和绳索联合驱动控制,固定箱板保持不动,移动箱板驱动展开,其余肋条由连接的薄膜分片提供牵引力。展开具体过程为:

1)在转角为0~π阶段,扭簧提供箱板转动的动力,绳索控制转动的速度。由于绳索只能提供拉力,若绳索松弛,则箱板的转动不可控,因此要保证在这一过程中绳索一直处于受拉状态。

2)在转角在π附近时,扭簧提供的扭矩接近0,且机构的转动通常有一定的阻力,箱板只能依靠惯性通过这一阶段。因此,在转角为π附近时,须确保箱板具有足够的转动速度。

3)在箱板刚转过π时,扭簧提供相反的扭矩方向,如果绳索没有及时提供拉力,箱板的转动将减速甚至反向转动,最后停在转角为π的附近。若此时绳索瞬时启动拉力,可能会出现无法拉动或者收拢的情况。

4)当转角大于π时,此时靠绳索的拉力驱动箱板展开。

图9 洞察号UltraFlex展开测试Fig.9 Deployment test of UltraFlex on Insight

因此,在展开过程中,需要保证绳索一直处于受拉状态,且在过度阶段有足够的转速,这样才能够对箱板的转动实施控制并且顺利通过转角为π的时刻,最终整体结构展开。

图10 绳索长度与转角关系示意图Fig.10 Deployment test of UltraFlex on Insight

如图10所示,研究绳索长度随UltraFlex展开的变化情况。绳索长度(2a长度)与转角(2α)之间的关系表示为:

(6)

式中:tan(φ)=e/H,其中H为箱板的长度,e为箱板偏离转动齿轮中心的距离,r为齿轮副单个齿轮的半径。

依据以上关系,考察绳索长度最大的情况,即考察a最大的情况。由上式分析需要sin(α+φ)=1。因此得到a最大,α=π/2-φ,此时转角θ=2α=π-2φ。可以看到,绳索最长时并非对应展开π角度。但实际中,由于e非常小,计算得到的φ非常小,绳索最长时θ≈π。

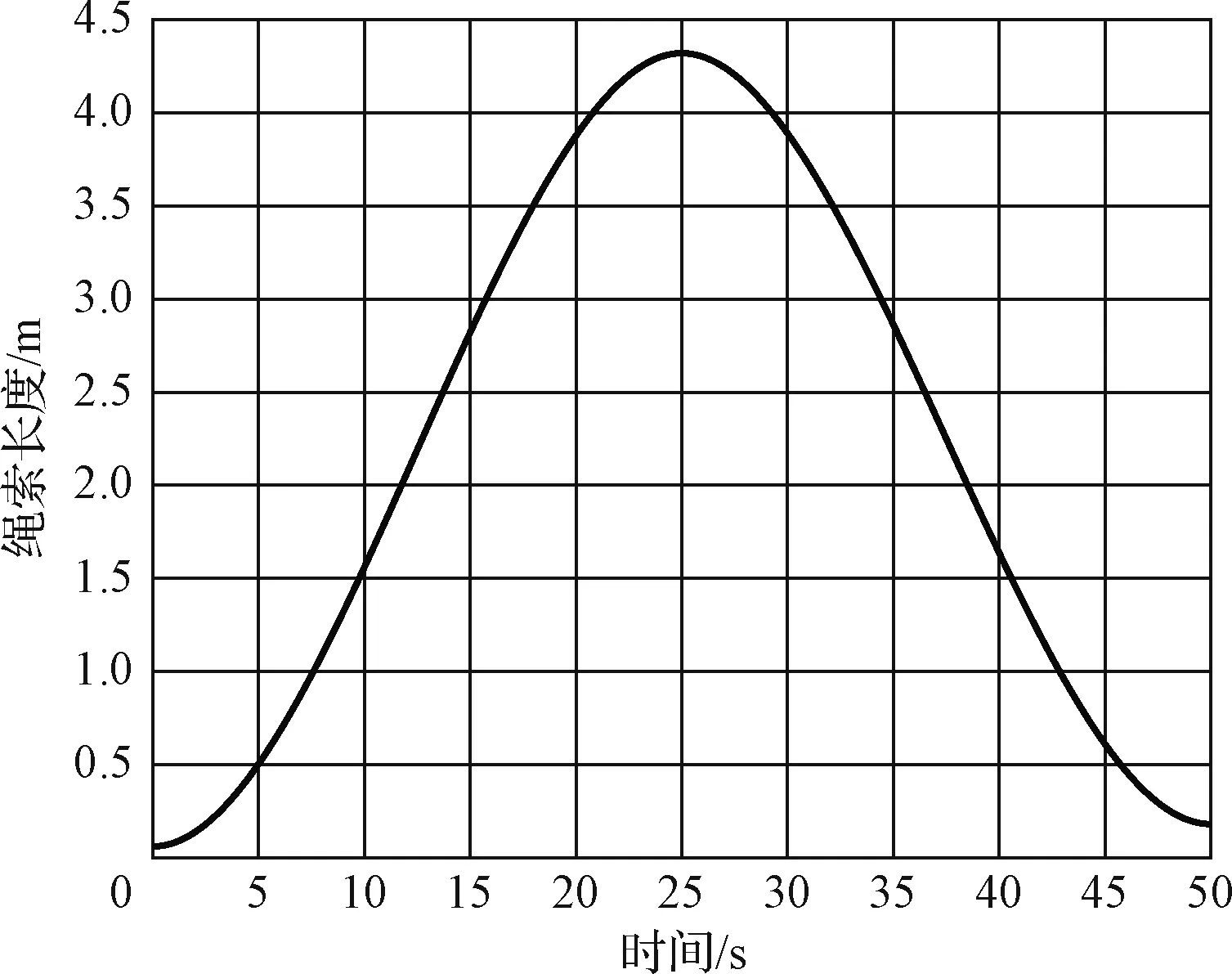

UltraFlex结构的展开是通过绳索控制转动箱板的转动速度,本文中定义绳索长度L随时间t变化的关系为:

(7)

式中:tmax为展开过程中箱板端点距离达到最远时的时间,tend为展开结束时的时间,l0为t=0时箱板端点距离;l1为箱板端点距离的最大值,l2为t=tend时箱板端点的距离。a1和b1由l0和l1决定,a2和b2由l1和l2决定。

结合图10,本文设置展开过程参数为tmax=25 s,tend=50 s,H=2.1 m,e=0.03 m,r=0.06 m,l0=2(r-e),l1=2((H2+e2)1/2+r),l2=2(r+e),则得到绳长随时间变化曲线如图11所示,根据转角与绳长之间的关系,可以得到转角及转速随时间的变化曲线如图12所示,可见在过度环节转角最快,有利于成功展收。在仿真过程中通过改变tmax,tend可以得到不同的绳长控制策略。

图11 绳长随时间变化曲线Fig.11 Time history of the designed rope length

图12 转角与转速随时间变化曲线Fig.12 Time history of the rotation angle and angular velocity

在仿真过程中,不建立绳索的实际模型,当箱板上绳索连接点距离大于或等于规划的绳长时,认为绳子两端分别与两个箱板上的绳索连接点接触,按照接触力的算法计算绳索拉力,方向沿箱板特征点连线方向;当箱板特征点距离小于规划绳长时,认为绳索拉力为零[17]。

扭簧对转动箱板的驱动为扭矩作用[18],扭矩的大小随着箱板转过角度而变化,文中定义扭矩M随转角θ的变化关系为:

(8)

为了保证在无重力环境下展开机构打开时太阳翼薄膜分片能够向下翻折,分析模型中在薄膜分片的折痕处和薄膜分片与柔性肋条的连接处均施加了使薄膜分片向下翻折的力矩。该力矩的大小为输入参数,可以设置为一个小量,在展开过程中起促使翻折的作用。

2 UltraFlex有序展开动力学分析

UltraFlex仿真模型主要参考美国“凤凰号”太阳翼测试样机数据。系统内刚体包括箱板结构、短粗连接件机构等,数量为30;柔性肋条数目为15,弹性模量为70 GPA,泊松比为0.3,每根肋条长度为2.1 m,均划分为45个ANCF梁单元;薄膜分片数量为16,每个分片薄膜共包含126个缩减ANCF薄板单元。系统总单元个数为2721,广义坐标数量为89136。

NASA选用聚酰亚胺Kapton作为特种薄膜材料。该材料具有优良的化学稳定性、耐高温性、坚韧性、耐磨性、阻燃性、电绝缘性等,目前广泛应用于航空航天器领域[19]。基本材料参数如表1所示。

表1 薄膜材料参数Table 1 Parameters of membrane material

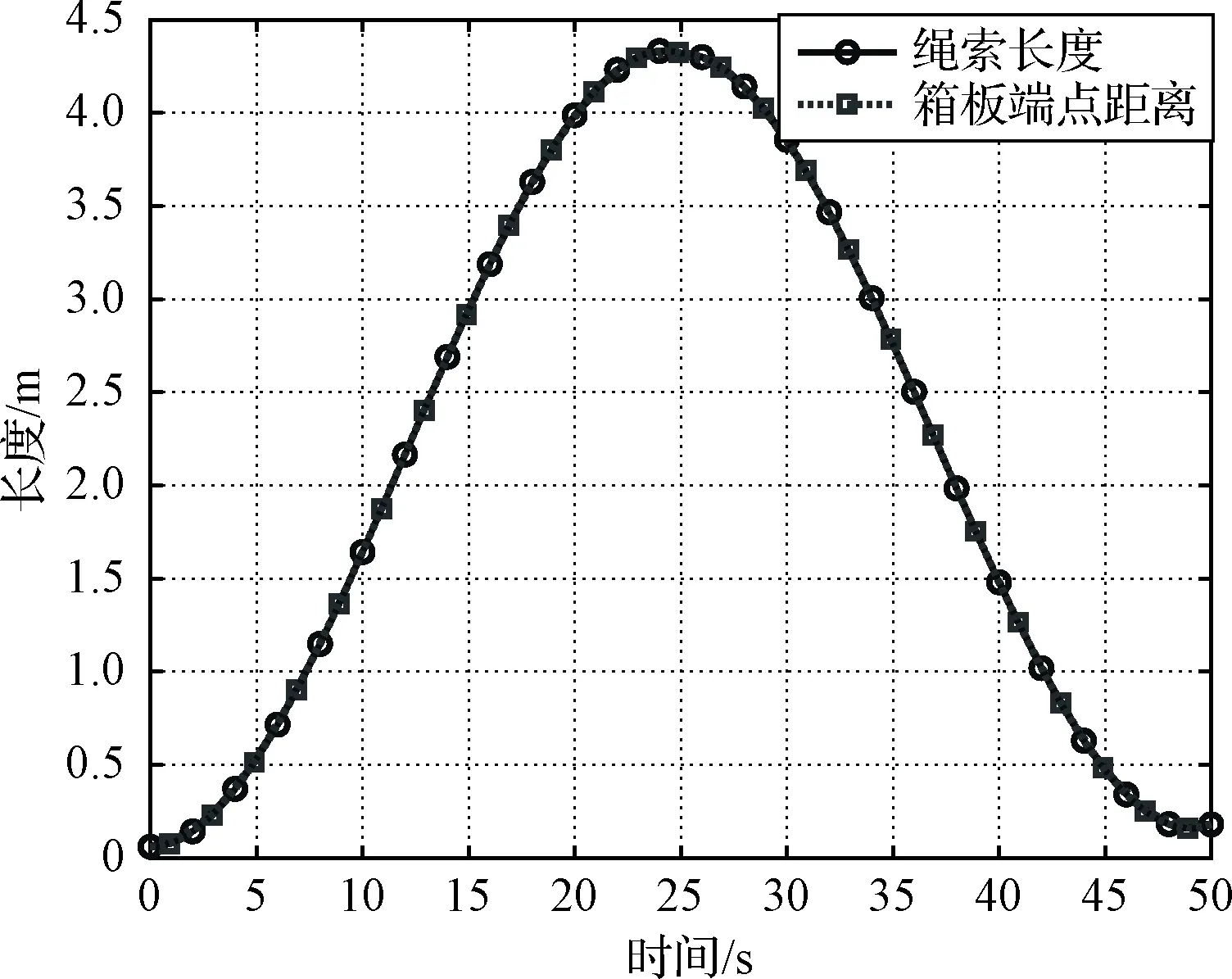

基于搭建的动力学仿真数值模型,应用式中的仿真参数,进行无重力环境下的UltraFlex展开过程动力学分析。求解得到UltraFlex展开过程构型如图13所示,结果表明,所采用的绳索和扭簧共同驱动的展开方式能够使结构有序展开。

图13 展开过程演示Fig.13 Configuration of deployment process

绳索长度及箱板端点距离(绳索连接点距离)随时间的变化曲线如图14所示,两条曲线吻合地很好,说明结构展开精度高,绳索长度按照预定设计变化,没有出现较大的松动,因此不会与UltraFlex展开机构的其他部件发生缠绕。

图14 展开过程中绳索长度随时间变化曲线Fig.14 Time history of the rope length during deployment

图15为UltraFlex展开过程绳索拉力的变化曲线。在展开过程中,绳索均处于提供拉力状态,即限位状态;绳索拉力最大值出现在21.3 s,即过渡环节,最大值为62.5 N;整个展开过程,绳索拉力处于不断震荡状态,表明箱板在展开过程中由于薄膜分片的不断展开运动而出现震荡现象;相比较展开的前半部分,后半部分的绳索拉力整体更大,反映了绳索不仅需要牵引结构展开,还需要克服扭簧的弹性力做功。

图15 绳索拉力随时间变化曲线Fig.15 Time history of the rope tension

图16和图17为UltraFlex展开过程中肋条间夹角的变化曲线,1~8号夹角靠近固定箱板,9~16号夹角靠近移动箱板。从图中可以观察到肋条展开次序并非为有序数列,这主要是由于薄膜运动的复杂性和非有序性造成的;展开过程中,夹角出现未出现超调现象,但出现回弹现象,显示了薄膜结构的张紧和松弛过程[21];在展开结束阶段,所有夹角趋于一致,显示数值仿真的正确性。夹角曲线波动较大,说明肋条摆动的幅度较大,这是由于肋条收到薄膜分片突然的拉扯造成的。但是由于肋条和薄膜分片的摆动被限制在一定的运动范围内,因此这并不影响整体结构的顺利展开。

图16 展开1~8号夹角随时间变化曲线Fig.16 Time history of No.1~8 angles between ribs

图17 展开9~16号夹角随时间变化曲线Fig.17 Time history of No.9~16 angles between ribs

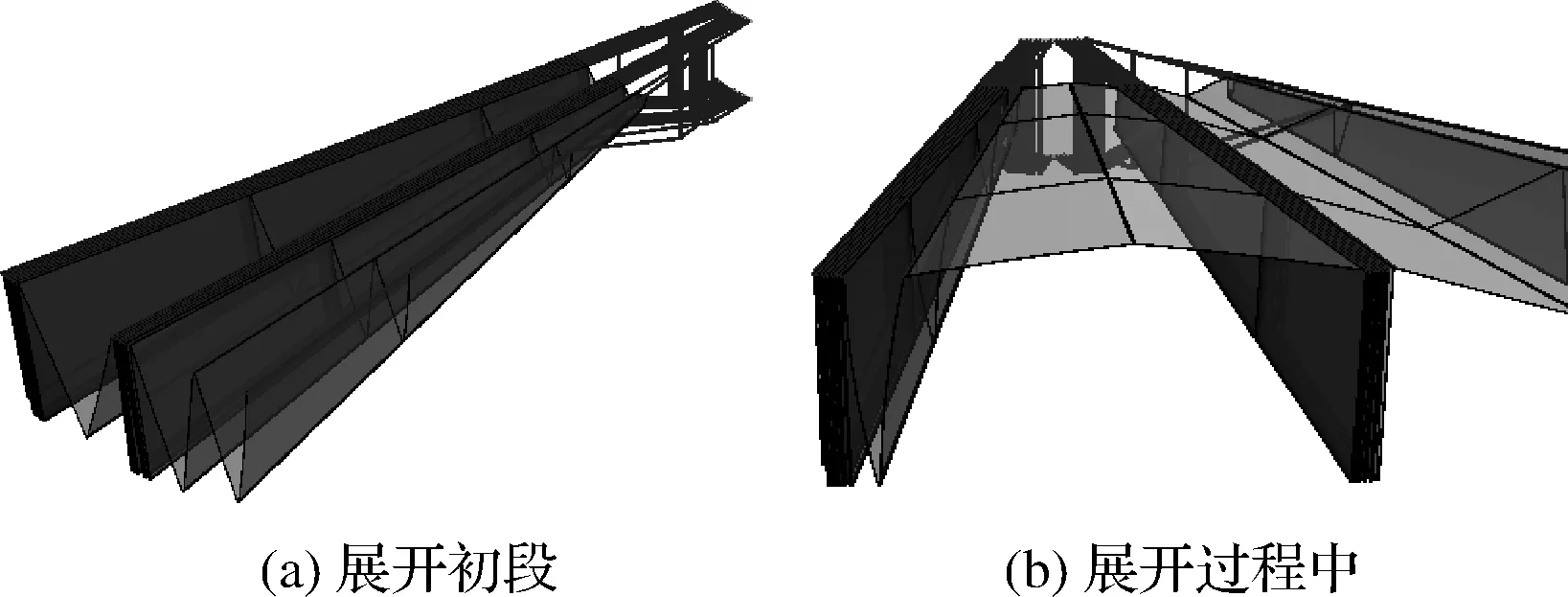

在展开初段,中心肋条与运动箱板之间的肋条发生接触,表现出中心肋条推动其后肋条展开的特征,而位于中心肋条与固定箱板之间的肋条由于没有受到薄膜分片的拉力而保持静止。因此出现了在展开初段只有中心肋条处展开,而其他肋条仍处于收拢状态的情况,如图18(a)所示。随着肋条间夹角的增大,太阳翼薄膜分片被完全拉开,如图18(b)所示。此时,太阳翼薄膜分片传递拉力,导致了肋条突然被拉扯,使得展开过程不能像重力工况下展开那样平稳有序。在展开锁定后,太阳翼薄膜整体拉紧并有微小振动,最后稳定。

图18 展开初段与展开过程中的薄膜构型Fig.18 Configurations of blankets during initial deployment and deploying phase

为检验模型的正确性,对系统展开过程进行了能量分析。UltraFlex由扭簧及绳索驱动约束驱动展开,驱动约束对应的约束力为驱动力,在展开过程中,驱动力做功,UltraFlex系统能量增加,由能量守恒可知,太阳翼系统增加的能量应等于驱动力所做的功。如图19所示为展开过程中系统能量的变化,其中总能量等与应变能与动能之和减去驱动力所做的功。展开过程中,驱动力做的功转换为UltraFlex太阳翼的动能和应变能,但总能量保持不变,验证了搭建的数值模型的正确性。

图19 能量变化曲线Fig.19 Time history of system energy changes

3 结 论

本文针对UltraFlex太阳翼结构数值建模困难、薄膜展开过程复杂的问题,进行了动力学建模、展开动力学分析研究,得到如下结论:

1) 采用绝对坐标方法搭建结构模型,利用两步接触检测模型处理薄膜间的接触问题,是对UltraFlex结构进行动力学研究的有效方法。应用该方法描述UltraFlex太阳翼的展开过程,可方便地分析绳索拉力、展开构型以及系统能量等动态特性。

2) 采用扭簧、绳索联合驱动的策略能够有序、稳定地展开UltraFlex太阳翼结构。通过仿真分析可知,合理地设计扭簧与绳索释放速率,能够使得绳索始终处于张紧状态,为结构展开提供拉力作用。

3) 在展开过程中,薄膜分片运动复杂,薄膜间、薄膜与肋条间接触碰撞频繁,造成薄膜张紧-回弹现象交替出现,最终随结构的整体展开而趋于稳定。