基于CFD分析与实车测试结果相结合的汽车空调风道设计

2020-04-14蒙杨超俞晓勇罗颖

蒙杨超 俞晓勇 罗颖

【摘 要】汽车空调风道是整车空调系统的组成部件之一,其送风性能的好坏直接影响乘客驾车的舒适性。为了提高风道送风性能,文章从影响风道系统的设计要素分析空调风道设计的具体要求和方法,并基于某车型空调风道设计结构的CFD模拟仿真分析结果及实车测试结果优化前后的流场特性结合验证,结果表明正确计算风道截面积及风向线,有助于降低空调风道空气阻力,提高风道送风性能,该方法对今后汽车空调风道系统设计具有一定的参考价值。

【关键词】汽车空调;空調风道;CFD仿真分析;实车验证

【中图分类号】U463.851 【文献标识码】A 【文章编号】1674-0688(2020)02-0052-04

汽车空调风道是空调系统中不可或缺的部件之一,其目的在于创造车内舒适的温度环境,维持驾驶员和乘客的体表温度,改善驾驶员的驾车条件,有助于提高汽车的安全性能。风道送风性能的好坏直接影响车内的温度场和速度场的均匀性,从而影响该车的舒适性能。因此,空调风道设计的合理性,将是未来评估车内热舒适性的一个重要指标。

1 空调风道设计要求

在汽车风道系统设计过程中,仪表台风道承担着输送冷暖风、新风到指定位置的功能,同时确保气流噪声在可接受范围内,达到既满足乘员热舒适要求,又满足强制法规要求,同时尽可能地做到结构简单,制造方便,并与车内周边部件相协调。风道系统设计时,主要考虑如下两个因素。

(1)整体布置:与周边零件保持安全距离不干涉,保证风道走向平顺。

(2)结构设计:{1}保证截面变化均匀,确保通过每个截面的气流速度均匀不发生突变,减少回流、扰流,消除送风异音,改善气流噪声;{2}保证安装点、卡接点结构设计合理,便于注塑或吹塑工艺的实现;{3}导风段尺寸和指向满足使用要求,确保气流速度和指向角度符合设计指标。

1.1 风道风向线(出风方向)的设计要求[1]

风向线大致可分为两类:除霜风向线(吹前挡风玻璃、主副驾侧玻璃)、吹面风向线(吹到前后排乘客脸部附近)

1.1.1 除霜风向线

确定风向线之前需要先确定视野区:主视野区是主驾驶侧的人视线不被物体阻挡,坐在主驾位置上,通过前挡风玻璃能清晰地看到车前物体的玻璃区域;侧视野区是以主驾驶侧人坐在主驾位置上,通过侧窗玻璃看到左、右后视镜的玻璃区域。

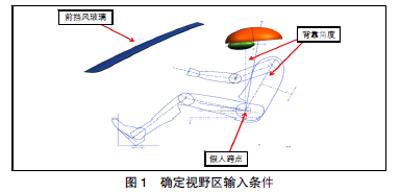

眼椭球及主视野区(A、B区)的确定可以参考国标GB 11555—2009,如图1、图2所示。

主副驾侧玻璃视野区划定方法:通过人体眼球点及后视镜面积来确定两侧玻璃的视野区(如图3所示)。

视野区划定后,接下来绘制前挡风玻璃(前除霜风管)风向线:以A、A区底线连线中点拉一条平行于XZ平面且与玻璃面成30°的线,此线为前除霜风道出风方向导线,风向线划定的正确性将决定除霜效果的好与坏(如图4所示)。

两侧除霜风道风向线通过视野区域面积的1/3处位置往X向拉一条与侧玻璃成30°的线即为风向线(冲击线)(如图5粗线所示)。

由于除霜风窗是固定叶片,因此设计阶段需要严格按照要求进行,吹面风向主要由风窗叶片角度和尺寸来控制,吹面风道风向线初始冲击位置要考虑吹到人体肩膀处为最佳(如图6所示)。

风向线设计是决定整个风道系统精准送风到指定位置的关键设计要素,因此设计风道出口朝向时要严格按照既定的设计要求去执行。确定完风向线后,接下来需要计算风道截面积大小,截面积大小是直接影响风量、风速、风阻的因素,也是本论文对比分析的重点之一。

1.2 截面积计算

1.2.1 风窗有效面积

不同类型的风窗其机构不同,风道内有效面积的计算方法也不同,桶型风窗有效面积≈0.45×出风口外轮廓垂直投影面积,双叶片型出风口有效面积≈0.6×出风口外轮廓垂直投影面积,由于桶状式出风窗已经很少使用,本文只针对叶片型风窗进行研究[2]。桶式风窗和双叶片型风窗如图7所示。

出风口的有效截面积即风管内壁截面积,因此只要得出风管内部截面积,就能通过公式推导出风窗的截面积(含叶片),有助于风窗结构设计。

1.2.2 风道截面积

S=CFM×1 000 000/V×3 600)(1)

公式(1)中:S为风道截面积,mm2;CFM为风量,m3/h;V为风速,m/s(风速范围:一般取6~9 m/s,计算时可取经验值7.3 m/s)。

从公式可以看出,风速一定,风量根据各个口理论分配值确定后,通过公式即可得出风道内壁截面积,截面积大小同时也反作用于风速大小,只有设计合理的截面积,才能得到适合出口大小的风速,才能达到吹风舒服的效果。

1.2.3 影响风量、风速的因素

本文研究的重点是风道截面积大小及风道风向线对风量、风速的直接影响,截面积越小风阻越大,风量就越小,但风速反之增大;风道结构平顺、少折弯有利于减小风阻[3]。

风道内的压力损失可分为沿程压力损失和局部压力损失。

(1)沿程压力损失是空气沿管壁流动时,由空气与管壁之间的摩擦及空气分子内部之间的摩擦而产生的。空气在截面不变的风道中流动且空气量保持不变,沿程压力损失可按公式(2)计算:

△P=λ(V2ρL)/(8RS)(2)

公式(2)中:λ为摩擦阻力系数,λ=64/Re;Re为雷诺系数,其值≤2 300;V为风道内空气的平均流速,m/s;ρ为空气的体积质量,kg/m3;L为风道的长度,m;Rs为风道的水力半径,Rs=A/P,m;A为风道的过流截面面积,m2;P为风道的周长,m。

(2)局部压力损失。由于气流在风道中的突变,如风量、吹风方向或速度等突然变化,从而使得气流在风道内发生涡流或速度的重新分布,大大增加了风动阻力,由此造成的能量损失,称为局部压力损失。

△Pj可根据公式(3)来计算:

△Pj=ζρV2/2(3)

公式(3)中:ζ为局部阻力系数(取值根据风道截面气流速度查阅相关的工程手册)。

只有减少以上压力损失,并控制在15%以内,才能达到较好的送风效果,主要从以下3个方面考虑:{1}风道截面积不要产生突变,突变容易产生涡流。{2}尽量减少弯道,空气流过弯道时,气流会因为风向突变而脱离管壁表面,使局部产生真空现象,气流在局部区域产生回旋,易产生噪音。{3}风道出风口截面积要合理,风口减小,有利于提高风速,有助于乘客吹风感受的改善。

2 结构设计及仿真分析

(1)设计风道主要考虑截面积大小与风向线方向,综合以上原则,布置吹面风道如图8所示。我们保证各出风口截面积接近,风向线满足计算要求,设定4个风口按100%风量均分,每个风口分到25%的风量进行第一次CFD分析(如图9所示),结果见表1。

第一版CFD模拟分析结果中可以看出右侧分配到的风量较多,不满足目标要求,因此需按比例调整右侧风道截面积减小,修改部位如图10所示,并进行第二轮CFD模拟分析,结果见表2。

第二版分析结果在误差范围内基本满足目标要求,理论分析已完成,接下来为了验证结果的准确性,需制作出样件(如图11所示),并在实车装配完成后进行测试,测试结果见表3。

对比实车测试结果后可以看出,实车结果在误差范围内与CFD模拟分析结果相差不大,基本满足要求。

小结:截面积大小对风量分配起着至关重要的作用,理论分析需结合CFD分析与实车测试结果进行验证确认,只有三者符合要求,才能算成功完成设计风道。

(2)接下来分析除霜风道,在空调箱能力确定的情况下,除霜风道对除去前挡风玻璃的水汽和冰起着决定性作用,因此设计时要特别注意风向线严格满足要求。

根据之前设计要求布置好除霜风道结构,并进行第一版CFD模拟分析。

从图12至图16可以看出:由于吹风风向线过低,冲击点位置偏低,所以除霜效果在1.5 m/s下无法满足视野区的除霜要求,需进行调整。

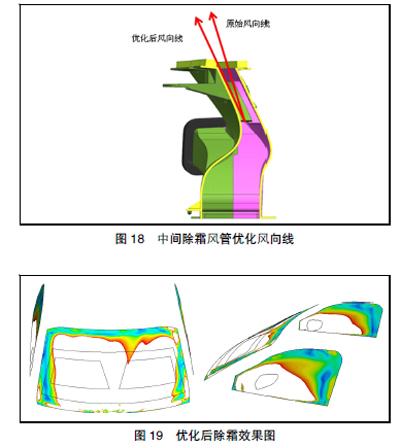

更改前除霜风道与左右除霜风道出口结构,调整风向线方向,如图17至图19所示,并进行第二版CFD模拟分析。

从CFD模拟分析结果可以看出,优化风道冲击线和冲击点后,除霜效果得到较大提升,其中视野区90%以上被除干净,因此风道风向线的方向很大程度上决定了除霜结果的好与坏。

接下来结合实车对比除霜结果(如图20所示)。

實车除霜结果与CFD模拟分析结果大致相同,验证了理论设计结合实际的重要性。

3 结论

(1)风道系统设计时,应尽量避免风道弯折、截面积大小不均等因素,减少风阻,合理布置结构。

(2)严格按照理论分析进行前期设计,在CFD模拟分析阶段需反复调整至要求状态,最后与实际相结合,只有这样,才能更加有效地检验风道风向线及风量分配,以及除霜效果是否合理。

(3)风道作为空调系统中气流最后一道输送路径,对空调系统性能能否发挥到最好起到关键作用。

参 考 文 献

[1]兰柯.基于CFD的汽车空调风道设计及其对除霜效率的影响分析[D].沈阳:东北大学,2012.

[2]周滋锋.汽车空调出风口校核设计指导手册[M].北京:中国轻工业出版社,2007.

[3]贺赛.汽车空调风道的优化设计[J].汽车工程师,2012(10).