燃煤电厂智能燃煤岛模式探讨

2020-04-13刘培红

■张 华 刘培红

(华电莱州发电有限公司)

1 问题由来

燃煤电厂是技术密集型和资金密集型企业,燃煤开支在总开支中始终占据着非常大的比重。当前“竞价上网”已如火如荼,莱州电厂一期两台百万超超临界机组,二期扩建两台百万超超临界二次再热机组,经济指标有相对优势,但要真正与市场接轨,形成企业核心竞争力,进一步加强管理和降低运行成本是我们今后要加以注重和必须提升的。在未来新的形势下我们的电厂如何建设?何以立足?我们必须未雨绸缪。基于加强运营期燃料管理,从基建期燃煤岛架构如何配置,以及探索燃料管理提升与改进的方法,对于我们企业来说,就具有非常重要的现实意义。

2 智能燃煤岛模式探讨

2.1 总体目标

建立一个燃料智能化管控中心,达到燃料系统的智能化管理的目的,由煤源状况、从煤源到电厂的运达输送、卸煤、储煤、运煤、计量、取样、除铁、除渣到原煤储煤整个流程的及时展现和智能控制煤仓里的燃料。从而达到工厂计量、自动化的取样制备过程、网络化的试验管理、动态管理下的煤场、信息化燃料管理、智能化的系统维护的最终目标。

2.2 燃煤需求与采购输送

根据煤质、煤量和配煤需求在燃料智能管理控制中心,接着传出采购信息提示,最后再进行采购决定。能够接到实际采购的煤炭数量和运量的信息在燃料管理控制中心,实时体现煤炭输送的方位,以便预先做好卸煤计划。

2.3 输卸煤系统

来煤由码头船舶通过卸船机卸料至码头段皮带机至电厂圆形煤场。码头设有监控,能够满足燃料智能化系统的监控要求,卸船机抓斗装有称重传感器,船舶来煤计量数据从卸船机传输至燃料智能化系统。

全部的带式输送机都配备带位置编码器的跑偏开关和拉绳开关,同时沿途位置设立了编码监控。当发生跑偏或拉绳停机的情况,可依照位置编码迅速确定到相应方位,并自动调出相符合方位的监控视频,方便故障点的仔细查看。全部开关都拥有手动复位和自动复位的性能。排除故障后,带式输送机系统能够在控制中心本地径直发动。安装完成自带式输送机系统之后,所有转动和运行部件均在控制中心进行编号和登记。在运作的时候,如觉察到无论什么位置发生故障、损坏或更换,可在控制软件系统中手动登记,查询一段时间内更换了哪些托辊,发生故障的有哪些传动部件,偏离在哪些位置容易发生等情况,方便带式输送机系统的故障防范。所有带式输送机均采用永磁调速软启动装置,永磁调速软启动装置维护量小,使用寿命长,可减少电流冲击在带式输送机系统启动时。

2.4 智能煤场系统

莱州电厂采用4座圆形煤场贮煤,配备一台圆形堆取料机和两台振动活化给煤机在每个圆形煤场中。与此同时,圆形煤场配备了三维激光煤盘、红外扫描测温系统、可燃气体检测系统、明火煤炭检测装置和燃料安全信息平台。

利用激光配煤技术能够大范围提升配煤精度和盘煤效率。基于激光测距原理,激光盘煤仪采用发射与接收一体化的扫描设备,实行高频扫描在煤场的表面,取得高密度断面各种统计数量,接着计算出煤场的堆垛体积使用计算机强大的处理功能,然后利用系统从其他步骤取得的煤密度统计数字,测算出煤场的重量和煤场的形状,并通过三维模型展示状态。

由光学系统、光电探测器、信号放大器、信号处理器、显示输出等部分组成是红外热像仪的各部分组件。目标视场中的红外辐射能量由光学系统收集。在光电探测器上聚焦红外能量,对应的电信号被转换出来,最后转变成被测目标的温度值。因为红外热成像仪受阳光、环境温度、远近、角度等因素影响,所以测量时需尽量剔除这些影响因素,相对而言封闭煤场较露天煤场的测量条件更好。在煤场运行的时候,不会影响红外热像仪的正常使用。能够安排在煤场常常作业的地区,持续不断的监测煤堆表面温度变化情况。

煤场安全监测是长期的存在于日常工作中。只要煤场有储煤场,就必须实施安全监测,关键是监测储煤场的自燃情况。并且,要对储煤温度、可燃气体浓度、煤自燃产生的烟尘浓度实施监测。

明火煤炭检测装置是为煤炭的长期运输或储存而设计的。因为受水分挥发、压实度变化等条件的干扰,皮带机运输时容易自燃,影响皮带的安全和电厂的正常生产。皮带上设置了红外温度监测器,用于实时监测皮带运输的工作情况。当温度过高时,会立刻报警并做合理的处置的工作。

燃料可以实时温度状态可视化、异常报警、系统用户管理、历史记录、统计报表和查询等功能在安全信息平台中,根据监测数据,可以为煤场喷雾通风提出可供参考连锁工作指示行动。

能够提供煤场堆垛以及自动堆垛取料的决策和实时监控,并且可以对煤场的实时状态监控是数字化煤场系统的功能。它集成了多目标配煤的多种实际应用效能,对于每种入厂煤种进行跟踪、监控和综合优化,将堆煤、取煤、配煤等各个环节耦合起来,实行多目标协同采取一定措施使变得优异,达到保障安全性目标。在配煤经济环保的同时,利用数字化方法模仿煤场的动态流动进程,达到全厂储煤、耗煤可视化的目的,建立统一的燃料管理调度所需要的条件。

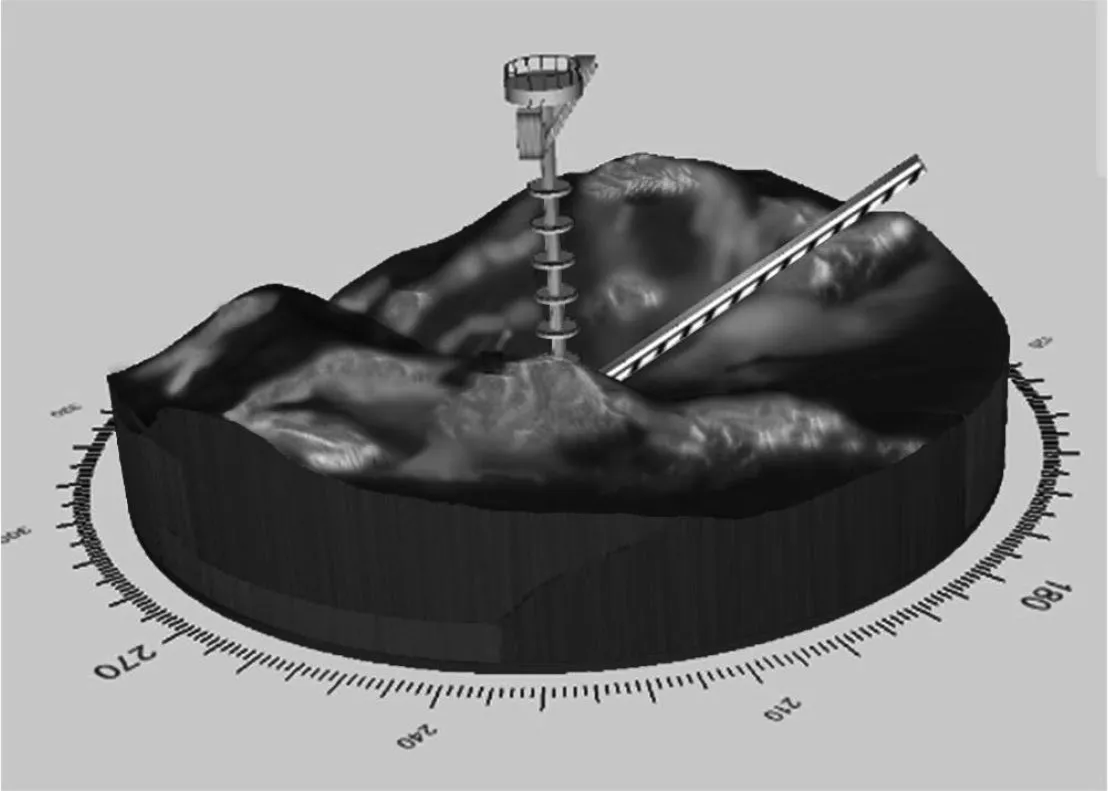

控制中心显示图:

图1

2.5 智能采制化系统

带式输送机取样装置位于厂外M6转运站M8a带式输送机头部。M8a带式输送机参数为:B=1600mm;v=3.15m/s;q=2700t/h,在M6转运站设置一套全自动制煤样机。

智能化全自动制样系统采用智能控制技术,根据国标gb474-2008的工艺要求,在全封闭状态下,将该批煤样自动送至系统,并进行自动破碎、混合、收缩、干燥生产6mm全水样、3mm检验样、0.2mm检验样、0.2mm检验样(经国家煤炭质量检验中心鉴定为无硫、无水分、不存在)偏灰样粒径。

主要由全自动制样系统、环保除尘系统和包装编码系统组成称为全自动制样系统。样品制备过程实现了煤样的自动称重、全水分煤样的制备、煤样的储存和检验、0.2mm分析煤样、自动封装和识别,具有除尘和环保功能,整个样品制备过程实现全自动、环保、不需要人员看守。

冬季1000t煤一批次出一个样品,夏季600t煤一批次出一个样品。一个样品分6mm全水分样、3mm备查样、0.2mm化验样以及0.2mm备查样。在此当中,全水样和供试品隔日检测使用。试样保存30天,然后丢弃。每批样品占4个样品瓶。样品瓶可重复使用500次,样品盖可一次性使用,防止人为开启。样品盖上设有相关芯片、二维码和条形码。

莱州电厂一二期入炉煤采制样设备分别2套,分别安装于6(26)号甲乙带式输送机头部,带式输送机技术规范为:B=1400mm,V=2.5m/s,Q=1500t/h,来煤粒度≤30mm,出料料度≤6mm,粒度大于6mm的煤样不得超过3%。

管理控制中心可对进厂煤样采集、制备全过程进行监控。进厂煤样制备系统具有实时监控功能。进厂煤样制备室由门禁系统管理。

建立测试网络管理系统,包括测试仪器设备登录,测试数据实时上传系统,将测试结果数据上传到服务器数据库,查看并行样本测试结果,自动生成测试报告,通过一级、二级、三级审核上传至公司燃煤结算系统。通过实验室网络系统,将实验室检测设备接入系统,并将检测结果实时自动上传到系统数据库中,实现对检测数据的全方位有效监控,防止人为干预。

2.6 智能计量系统

采用高精度电子皮带秤、8个称重单元、单点悬挂称重技术、温度补偿、状态跟踪补偿、线性校正等功能。三个月内校准系数不变,校准误差不超过±0.2%。

3 预期达到的效果

通过智能燃煤岛的建设,实现燃料全过程管理的标准化、标准化、信息化、科学化,堵塞管理漏洞,减少人为干预,降低劳动强度,达成燃料采集的数量、质量、价格数据,消耗和储存环节及时、动态、准确地传递到相关管理信息系统的目标,为企业生产经营提供真实可靠的决策依据,提升企业效益,从理论上分析建设该系统后将在燃料管理过程中实现以下效果:

①称重环节运用防止作弊技术手段,杜绝各种作弊现象。②采用自动采样、自动制样系统,进行随机自动采样、制样无人干预,杜绝采制样过程中的人为因素,提高采制样效率。③自动化的信息记录手段和查询手段,将所有计量、采、制、化数据不再手工填制和传送,实现可靠、安全、不间断的同步上传数据库。④智能取样系统能控制化验人员工作范围,隔绝人为因素影响,减少工作流程,节约化验时间,能合理减少人员配置。⑤所有质检数据实现统一集中的质检数据应用管理平台,方便企业管理查询。⑥燃料相关设备的集中式管理。设备提供的数据的准确性、完整性、及时性得到有效的保证,减少人为的干扰,同时也减少了员工的劳动强度。⑦智能煤场系统提高了配煤精度,对入炉煤种实施掌握,对存煤进行优化。