基于标准成本法的A公司成本控制透视

2020-04-12余丹丹

■ 余丹丹

(慈溪弘正会计师事务所有限公司)

近年来,随着汽车市场产品的多样化,供大于求已成必然态势。消费者在注重性能的同时,性价比要求也越来越高,这对相关产业提出了严峻要求。实施成本战略管理、加强全员成本控制意识成为管理的新要求。然而在传统的成本管理模式下,成本核算方法相对单一,管理手段相对落后,会计核算基础工作量大,难以对企业的成本控制进行全面的核算。且各部门参与度低,成本控制指标很难落实至各部门。本文就以A公司为例,透视采用标准成本法后成本管理方式的转变。

1 实际成本法下的管理

在采用标准成本前,A公司同大多数公司一样,采用的是实际成本法。材料成本方面,采用加权平均料价结算产品成本。产品材料成本按实际领用数量乘以加权平均料价。制造费用按产品的实际报工工时进行分配。以月为周期进行成本核算,月初核算量非常大,会计人员加班是家常便饭。

这种核算方法是大多数企业采用的核算模式,但很显然已经不适应新形势下企业管理的需求。首先,以月为结算单位,在市场瞬息万变的情况下,已经不能满足企业的管理需求。其次,关注产品实际领用产生的材料成本,而缺乏对材料合理成本的有效管控和监督。出现材料价格不合理,用料浪费时,不能及时追究相关人员的责任,而相关部门对于自己在成本核算中的作用也不明晰。第三,制造成本的分摊方法不合理,不能真实反映每种产品的加工成本。正是基于这些原因,A公司财务部决定探索新的成本管理模式,通过综合比较之后,尝试采用标准成本法来提升成本控制方式。

2 标准成本法下的管理

2.1 标准成本要素的分解

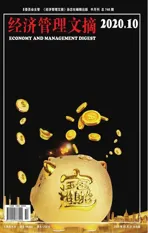

一个好的成本管理方法,需要通过成本管理流程优化再造,将成本管理的重心前移至成本产生的源头环节,逐步形成成本预算落实、责任到人、控制到点、考核具体、信息流畅、管理闭环的新型成本管理模式。基于这一原则,A公司将成本产生的流程进行了详细分解,明确各相关部门的责任,重新规划了成本核算方式。成本产生各环节详见下图1:

图1

通过上图的分解,可以看到产品成本产生的环节有四个点:①研发部门研发的BOM是产品产生的直接源头,直接决定产品材料成本;②工艺部门如何分解产品的生产,人员机器的配置直接决定产品的加工成本;③采购部门分解物料,选择合格的供应商,选择有质量保障的材料,同时能选择经济有效的替代料,以确定更合理的采购成本;④生产部门根据现场生产情况产生实际成本,现场管理在成本过程中也至关重要。

综上,标准成本要素集中在以下标准因素的形成:①标准生产BOM;②标准料价;③标准生产人工形成的标准工时;④标准机器路线形成的标准机器工时;⑤标准费率的种类及其分配依据。各要素均有对应的负责部门,落实各部门责任,并建立相应的考核机制。

2.2 标准成本体系的建立

2.2.1 标准生产BOM

究竟是把研发BOM还是生产BOM设为标准时,财务部门内部也产生过争议。把研发BOM做为标准,最能体现设计者的最初理念,对于产品品质的保证也是最理想的。然而在实际生产中,生产部门会根据来料情况做出修正,难以完全按研发的最初设想来,所以在确定这个配置时,财务部门最终选择以生产BOM为蓝本,经研发部门二次确认其经济合理性后的生产BOM为标准产品用量。

2.2.2 标准材料采购价格

是以当前在执行的采购价为标准,还是按主机厂要求的降价比例降价后的价格为标准呢?A公司执行的是预算管理制度,在年初就将预算利润指标下达至各部门,采购部门也要完成定额内的降价任务,否则无法完成当年度的预算目标。于是采购部门在年初就需将降价指标分解至各物料、各供应商,按预算采购数量确定当年降价总额。对于财务部门而言,将采购部门确定降价指标后的价格做为标准材料价格核算进成本,既可以实时监督采购部门的预算执行情况,又可以实现最准确的成本计量,可谓一举两得。

2.2.3 工时的确定(含人工工时和机器工时)

工时的确定依据一般有三种:理想标准工时,是以现有的技术、生产经营管理及生产设备,均处于最优状态为假设前提,而实现的最优成本;正常标准工时,是以正常状态下的技术水平、设备运行状态和正常的运营管理水平为基础,考虑预计的生产能力可开工率,综合制定的标准成本;现实标准成本,依据目前情况下最应该或者最可能发生的生产经营人员的效率、生产设备的可利用程度制定出来的标准成本。为了体现生产不断优化的要求,财务部门最终选择正常标准工时做为标准,在目前生产能力的基础上进行了进一步优化要求,用尽量少的用工达到尽可能多的产能。采用预算中预计的未来销量做为产能预计,确定生产能力可利用率,以目前正常状态下的技术设备管理能力为基础建立了标准工时。

2.2.4 标准费率的分类及其分配依据

将制造费用分解成几个费率进行归集和分配,在实际操作中各个企业会根据费用的重要程度进行不同分类。比如对于注塑类为主的工厂,一般模具成本占大头的情况下,会对模具成本进行单独归集分配。而A公司根据自己的实际情况,将费用分成五个类别:直接人工、间接人工、折旧及摊销、能源动力费、其他类。其中直接人工按人工工时进行分配,其他四类按机器工时进行分配。各费率标准=未来各项预算费用/预算销售量对应的生产标准人工工时或机器工时。将预计的预算费用纳入成本标准中进行管理,可以实时监督预算的执行情况,及时跟进进行差异分析,使管理更有针对性。

2.3 标准成本体系在ERP中的实现

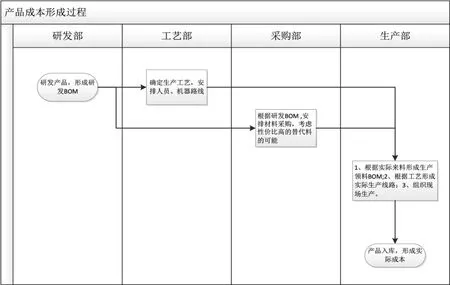

确立标准成本的要素及费率后,标准成本的实现方式也提上日程。如何抓取相关要素数据,如何将费率匹配进成本中,各部门在哪个时点维护相关数据,这就关乎到公司ERP系统的设置问题。各部门对应的数据维护详见图2:

图2

通过以上设置,各部门更直观地参与进成本的产生过程,在产品生产之前,产品对应的标准成本已经生成。对应的销售收入输入系统后,相应的利润情况也能实时查看。财务部门不再集中精力于成本的核算工作中,而转至标准成本的后续跟进和管理上。而管理层也可以实时掌握企业的利润情况,打破了财务月结的局限性。

2.4 差异分析

标准成本体系建立后,财务部门也实现了从核算会计到管理会计的转型。待月底实际成本产生后,对比目标BOM和实际BOM的差异、目标采购价格与实际采购价格的差异、目标工时和实际报工工时的差异,分析差异原因,提出改进计划并落实到相关责任人员。成本会计的重点不再是核算工作,更多的时间转向成本管理环节。标准成本体系建立后,当经营环境发生变化时,也需同步更新标准成本,财务部门需确定标准成本的更新周期。防止标准成本体系与实际业务的脱离。

2.5 标准工时实行后的闭环管理

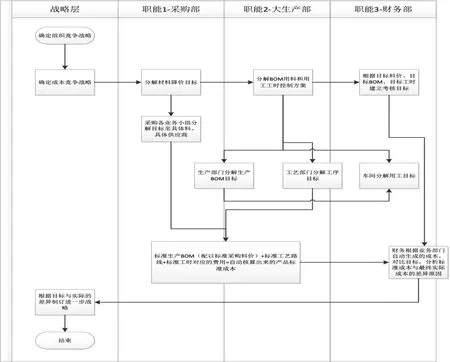

标准成本的实施,为预算管理、绩效管理奠定了数据基础,将成本产生环节前移,由业务部门负责对应的成本产生环节,而管理部门实现了真正的监督和管理提升任务。图3展现了实行标准成本后A公司整个管理的闭环:

图3

3 结 论

标准成本法的理论研究由来已久,在早期的西方管理会计领域中起到了支柱性作用。标准成本制定的基础是事前调研、相关技术分析与测定,核算出企业在现有的技术水平和正常生产管理情况下制造某一产品应该产生的成本。其实质是用标准成本的方法,记录和反映产品生产全过程成本的详细信息,并对比实际结果和标准的差异,以达到对成本控制的目的。而本文展现的A公司标准成本的建立过程,也实现了标准成本对管理提升的最初设定,是较为成功的实施案例。当然,企业的成本管理并不局限于生产过程中的成本,还包括全流程的成本管理,如何将标准成本体系进化成全流程成本管理,就是A公司进一步管理提升的下一个目标。