某型飞机空中受油管自动开锁故障分析

2020-04-11范鑫刘峰皮月亮国营芜湖机械厂

■ 范鑫 刘峰 皮月亮/国营芜湖机械厂

0 引言

某型飞机空中受油管是一个单独附件,其收上位置处于机身头部舱内,并由安装在转接短管上的铰链板遮盖。飞行时多次出现空中受油管于收上位置自动开锁的情况,影响飞行作战训练。地面油泵供压检查时发现,空中受油管收回后,电动液压开关断电瞬间空中受油管从收上位置自动开锁。

1 工作原理分析

1.1 空中受油管组成

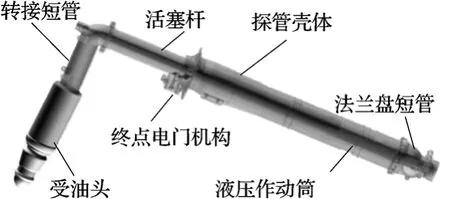

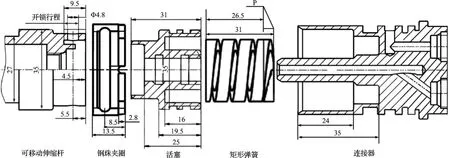

空中受油管(见图1)主要由受油头、转接短管、活塞杆、终点电门机构、探管壳体、液压作动筒、法兰盘短管组成。液压作动筒安装在空中受油管的内部,并以铰接方式与活塞杆、法兰盘短管连接。在液压作动筒放出和收回期间,由焊在液压作动筒表面的筋条来支撑液压作动筒,以防止转向。

图1 空中受油管组成简图

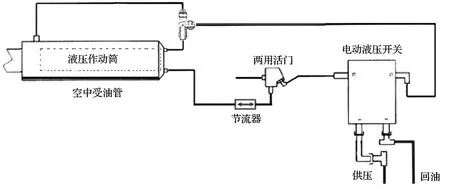

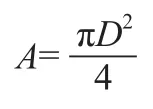

空中受油管液压收放系统由电动液压开关、两用活门、节流器以及空中受油管内部的液压作动筒组成(见图2)。当空中受油管控制转换电门在“放出”位置时,液压系统的高压液压油由电动液压开关控制流出,经两用活门、节流器到液压作动筒下腔,液压作动筒伸出,带动空中受油管放出。当受油管收放电门放在“收回”位置时,油液反方向流动,液压动作筒收回,带动空中受油管收回。

1.2 收上位置锁工作原理

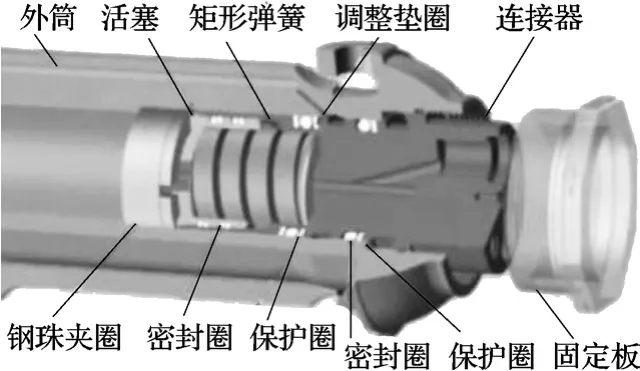

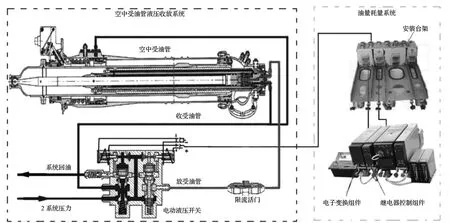

液压作动筒下部配置了空中受油管的收上位置锁(见图3),由可移动的活塞、矩形弹簧和被固定在作动筒内表面上的钢珠夹圈组成。钢珠被配置在液压作动筒活塞末端的环形孔内。当收上时,带钢珠的活塞环压住活塞并且钢珠卡在钢珠夹圈的环形槽内,活塞的尾端阻止钢珠从槽中脱出。

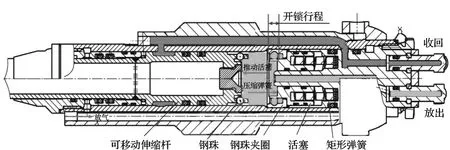

液压作动筒被锁在收上位置,当传递“压缩弹簧”用的液体压力时(见图4),活塞在液体压力作用下受压,并使钢珠脱开,钢珠便从钢珠夹圈的槽中脱落,并释放液压作动筒,液压作动筒在工作液体压力作用下开始向放出方向运动。

1.3 电路控制原理

空中受油管收放系统电路主要附件关联见图5,当把空中受油管控制转换电门置于“放出”位置时,27V电经线路加到电动液压开关的4号线,控制空中受油管放出。放出位置时电动液压开关电源不切断,始终保持供压状态。

图2 液压收放系统原理图

图3 收上位置锁示意图

图4 空中受油管收上位置开锁原理图

当把空中受油管控制转换电门置于“收回”位置时,27V电经线路加到油量耗量系统台架上,油量耗量组合延时2±0.5min后,输出27V电经线路加到液压电动开关的3号线,空中受油管被收回,电动液压开关延迟30±10s断电。空中受油管放出后5s内,控制转换电门置于“收回”位置,可不延时收回。

当空中受油管在收回位置自动开锁后,只要空中受油管控制转换电门处于“收回”位置,空中受油管会再次收回,势必导致空中受油管反复出现在收上位置自动开锁、在收回位置上锁的现象。

2 开锁原因分析

2.1 开锁压力分析

液压压力作用在活塞表面,使活塞移动,活塞移动在消除一定空行程后,对矩形弹簧施加载荷,液压压力产生的载荷和矩形弹簧的压缩量成正比。液压压力持续增加,矩形弹簧逐渐被压缩,矩形弹簧压缩量满足开锁行程后,钢珠锁达到开锁状态。实际开锁行程即是活塞的移动量,活塞移动量由活塞、矩形弹簧、连接器的实际加工尺寸以及矩形弹簧和连接器之间的调整垫圈尺寸决定。

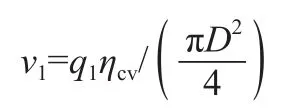

忽略运动摩擦力不计,则

式中,p为活塞杆表面液压压力;G为活塞上的负载;A为活塞的作用面积。

钢珠锁配合尺寸简图如图6所示。活塞直径D为35mm,矩形弹簧材料为65Si2MnWA,最大许用载荷P=117±13kgf,按最大许用载荷上限计算,则p=1.35MPa,按最大许用载荷下限计算,则p=1.08MPa。实际开锁过程中,因为活塞和连接器之间的摩擦力作用,在矩形弹簧最大压缩量时,钢珠锁的开锁压力应大于理论计算值。

2.2 回油压力分析

图5 空中受油管收放系统主要附件关联图

图6 钢珠锁配合尺寸简图

液压系统中,当液体流动方向突然改变或停止时,液体流动速度将发生急剧变化。由于流动液体的惯性和运动部件的惯性,使系统中的压力在某一瞬间突然急剧上升,形成一个压力峰值。空中受油管收放系统工作时电动液压开关阀口转换、液压作动筒制动,可能导致液压作动筒工作腔内压力变化,使空中受油管收放系统局部回油压力高于正常系统回油压力。对空中受油管运动速度、回油压力变化进行分析。

活塞杆推出的平均速度为

活塞杆收回的平均速度为

以上公式中,q1、q2为输入流量(m2/s);D为无杆腔活塞直径(m);d为有杆腔活塞直径(m);ηcv为液压腔容积效率,当有密封件密封时,泄漏量很小,可近似取1。

节流器流量为8.0~10.0L/min,即活塞杆推出的输入流量;D=35mm、d=27mm,忽略运动摩擦力不计,理论计算活塞杆推出的平均速度=138.7~173.3mm/s;活塞杆行程700mm,空中受油管放出时间为4~5s。实际测试空中受油管放出时间为4~6s,与理论计算基本一致。

活塞杆收回流量等于系统工作流量,约为20~30L/min,活塞杆收回的平均速度为856.1~1284.2mm/s;空中受油管收回时间为0.6~0.8s。实际测试空中受油管收回时间为4~6s,远大于理论计算值。空中受油管收回时间大于理论计算值,应是空中受油管收回时的摩擦力以及回油管路流阻较大导致。当液压开关电源断开后,液压作动筒放出腔、收回腔通过液压电磁开关与回油系统相通,此时液压作动筒收回腔的高液压压力会经过电磁开关进入放出腔,导致放出腔压力瞬间上升,如果放出腔回油流阻较大,将导致放出腔压力释放缓慢。

3 压力测试试验

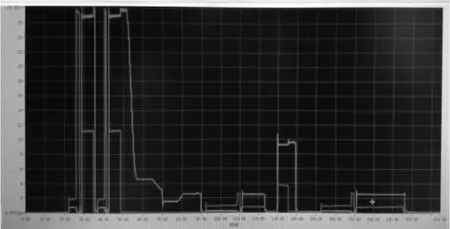

地面油泵压力为28MPa,分别向电动液压开关3号线、4号线提供27V电压,接通电动液压开关负载1、负载2,放出、收回空中受油管。利用由传感器、采集器、分析软件组成的瞬时压力测量系统,测量空中受油管不同工况下收放系统管路压的瞬时压力值,生成压力曲线(见图7、图8)。

对瞬时压力测试数据进行分析:受油管放出过程中,液压作动筒放出腔压力与地面油泵供给的压力一致,液压作动筒收回腔和系统回油压力相近,没有明显上升。受油管放出位置上锁后,对电动液压开关断电,收回腔压力没有变化。在空中受油管收回过程中,液压作动筒收回腔压力略低于地面油泵供给的压力,放出腔由回油系统压力上升至11MPa左右。当空中受油管在收回位置上锁后,收回腔压力上升至地面泵供给最大压力,放出腔压力下降至系统回油压力。但当电动液压开关断电瞬间,放出腔压力出现瞬间上升现象,压力值达到0.78~1.78MPa,高于正常系统回油压力值0.3~0.5MPa,部分试验采集数据也接近或高于钢珠锁理论开锁压力1.08~1.35MPa,导致空中受油管偶尔出现自收上位置自动开锁故障。

图7 收放试验过程压力曲线

图8 电磁开关断开瞬间压力曲线

4 结论

空中受油管在收回位置时电动液压开关断电,液压作动筒收回腔、放出腔与系统回油相通,收回腔的高压力通向放出腔,导致液压作动筒放出腔压力瞬间上升,上升压力值高于钢珠锁的开锁压力,当压力上升维持的时间达到收上位置钢珠开锁条件时,空中受油管收上位置钢珠锁即被解锁,出现自动开锁现象。因此,需提高钢珠锁开锁压力,设置钢珠锁最小开锁压力值并有一定的安全裕度,以保证空中受油管收上位置上锁的可靠性,降低自动开锁故障率。