基于Halbach永磁阵列液压缸缓冲特性研究

2020-04-10

(1.昆明理工大学 机电工程学院,云南 昆明 650500; 2.云南兴长江实业有限公司,云南 昆明 650111)

引言

液压缸作为液压传动系统的主要执行元件,对传动性能起到至关重要的作用[1-2]。液压缸工作行程至终端时,往往会产生冲击,使工作不平稳,若无合理的缓冲装置,会产生较大的冲击振动和噪声,严重时导致紧固件松动,损坏液压缸及相关设备,缩短使用寿命等[3-4]。因此,改善或提高液压缸的行程缓冲性能显得尤为重要。

随着磁性材料和磁性理论的发展,永磁体在机械、化工等领域的应用与研究越来越广泛[5-6]。寇宝泉等[7]提出一种双层Halbach永磁阵列并进行解析分析,实现非常高的气隙磁通密度正弦度,解决了高速电机中的Halbach阵列优化问题;吴健兴等[8]提出一种电磁永磁混合结构的气缸非接触式缓冲装置,通过数学建模和仿真表明,该结构能有效防止硬冲击,避免损坏;司国雷等[9]提出一种永磁弹簧直动式溢流阀,通过理论分析与实验验证表明,该阀较传统溢流阀结构更加紧凑、动态性能更佳。

Halbach永磁阵列作为一种理想磁场模型,可产生单边强磁场,使磁场能量集中于一侧,最大限度地利用磁场。如用于直线电机实现大转矩输出,用于磁悬浮系统提供悬浮力等。将Halbach永磁阵列用于液压缸缓冲装置与传统节流缓冲相结合,以提高缓冲装置的缓冲性能,降低液压缸的冲击振动和噪声,减少疲劳损伤,延长使用寿命[10]。

1 液压缸复合缓冲装置设计

1.1 Halbach永磁阵列结构

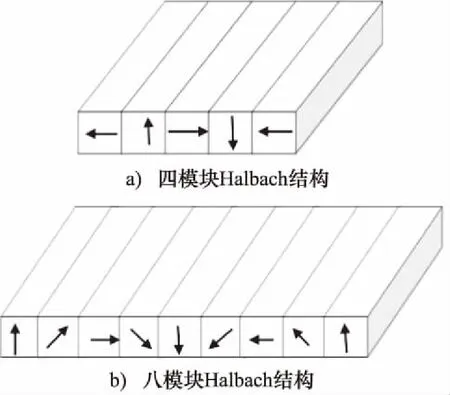

Halbach永磁阵列常用的模型有2种:直线型和圆柱型。直线型通常又分为四模块Halbach结构和八模块Halbach结构。此结构可视为一系列组合了水平方向和垂直方向充磁的永磁体块,可以被认为是一系列水平磁化或垂直磁化的金属永磁材料块的结合,如图1所示,永磁体内部箭头为永磁体充磁方向。

图1 2种Halbach永磁阵列结构

考虑到对磁场的要求,以及活塞和缸底处较小的空间条件,本研究采用直线型四模块Halbach永磁阵列结构。

1.2 常规永磁体和Halbach永磁阵列磁力仿真

利用Maxwell软件分别对尺寸相同的常规永磁体和Halbach永磁阵列进行磁力仿真[11]。2种永磁体均为长方体结构,相对表面积为150 mm2,厚度分别为5, 6, 10 mm。

1) 常规永磁体磁力仿真

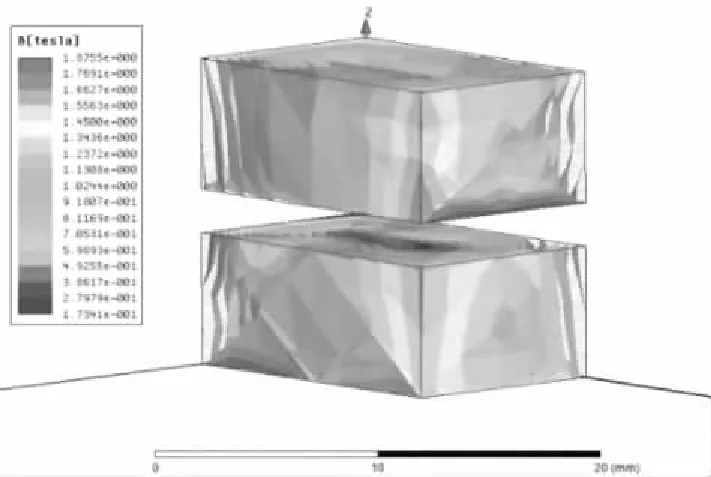

如图2所示为两厚度为6 mm的长方体永磁体在距离为2 mm时的磁场强度云图。

图2 两长方体永磁体间距2 mm磁场强度云图

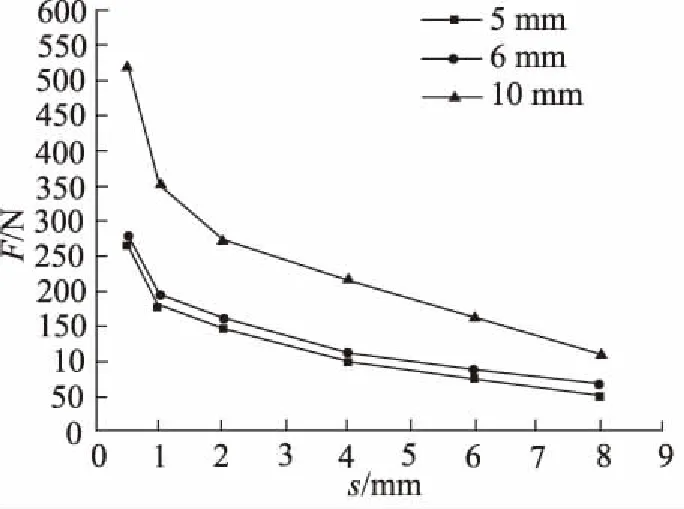

对厚度分别为5,6, 10 mm的永磁体进行仿真,绘制2块永磁体在不同间距下的磁斥力曲线图如图3所示。

图3 常规永磁体磁力曲线

2) Halbach永磁阵列磁力仿真

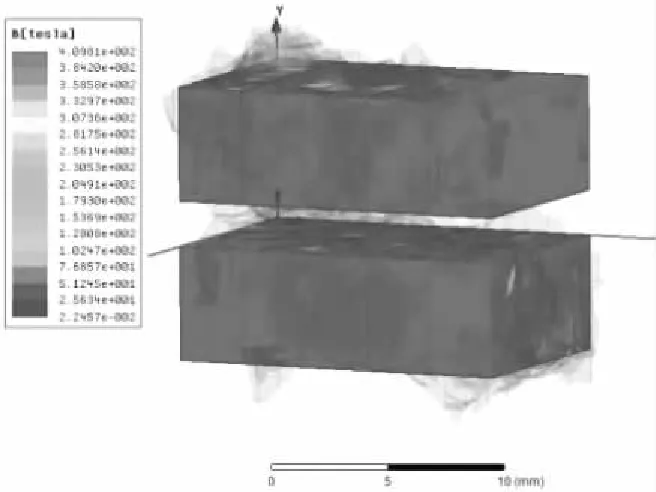

如图4所示为2组厚度为6 mm的Halbach永磁阵列在距离为2 mm时的磁场强度云图。

图4 Halbach永磁阵列间距2 mm磁场强度云图

将间距不同的几何模型导入仿真,对厚度分别为5,6, 10 mm的永磁阵列进行仿真,绘制不同间距时磁斥力曲线图如图5所示。

1.3 磁力对比分析

为使磁场斥力真正起到缓冲作用,磁场斥力应大于液压缸活塞杆、活塞在运动过程中密封处所受到的摩擦阻力、背压阻力等,确保最终缓冲效果非运动中阻力产生[12-13],经计算,磁场斥力应大于140.2 N。

图5 Halbach永磁阵列磁力曲线

对比图3和图5,5 mm和6 mm厚的Halbach永磁阵列以及10 mm厚的方形永磁体均可满足间距0.5~6 mm的缓冲条件。在相对表面积相同情况下,5 mm的Halbach永磁阵列体积最小,所占空间小,对活塞强度的削弱程度小。

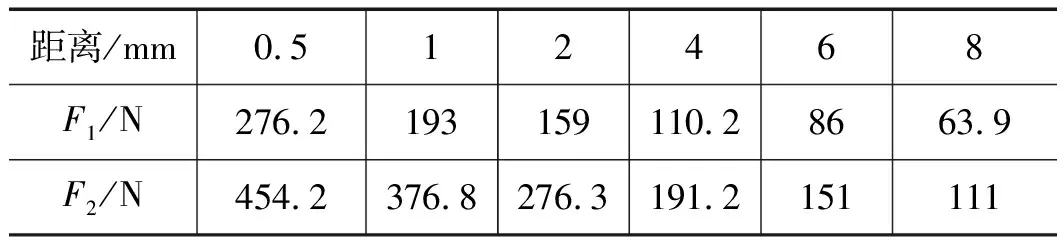

整理5 mm厚度下的永磁体和永磁阵列磁力仿真数据绘制成的表格如表1所示,其中F1为常规永磁体磁力,F2为永磁阵列磁力。

表1 永磁体和永磁阵列磁力仿真数据

由表1数据绘制成磁斥力折线图如图6所示。

图6 5 mm厚度下的永磁体和永磁阵列磁力曲线

由图6可看出,在相同尺寸相同材料下,Halbach永磁阵列产生的磁斥力大于普通永磁体。且5 mm厚度Halbach永磁阵列在0.5~6 mm满足缓冲条件,而普通永磁体仅在0.5~2 mm间满足缓冲条件。本研究采用5 mm厚度Halbach永磁阵列。

1.4 液压缸复合缓冲的工作原理

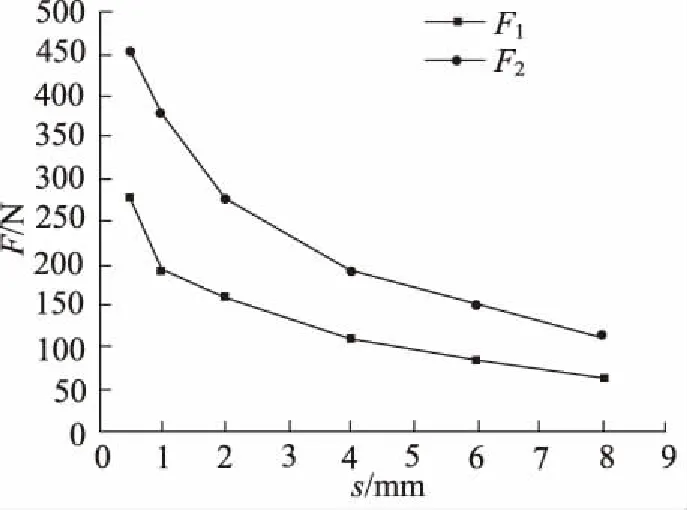

本研究设计了一种采用直线型四模块Halbach结构的液压缸复合缓冲装置,如图7所示。

1.活塞杆 2.液压缸缸体 3.活塞 4.油封 5.Halbach永磁阵列a6.活塞处圆柱形缓冲结构 7.Halbach永磁阵列b 8.静密封圈9.出油口 10.液压缸缸底 11.缸底轴肩图7 液压缸复合缓冲结构图

工作原理:液压系统中的液压泵将油箱中的液压油泵出,接入液压缸有杆腔进油口,推动活塞3向液压缸缸底10运动。无杆腔内油液在活塞3的推动挤压作用下,流经缓冲腔Ⅲ,经孔Ⅰ,孔Ⅱ,最终从出油口9排出液压缸,通过液压系统中的液压管路回油箱。随着活塞3退回至液压缸缸底10,活塞3上的圆柱形缓冲结构6开始由无杆腔Ⅳ进入缓冲腔Ⅲ。缓冲腔Ⅲ的截面积小于无杆腔Ⅳ的截面积,即在无杆腔Ⅳ与缓冲腔Ⅲ的分界截面处存在截面收缩,液压油的通流面积瞬间减小。缓冲区的活塞处圆柱形缓冲结构6与缓冲腔Ⅲ之间形成径向间隙,即缓冲腔内液压油的通流截面积小于圆柱形缓冲结构6在无杆腔Ⅳ中的液压油通流截面积。无杆腔Ⅳ与缓冲腔Ⅲ的分界面处的截面收缩以及缓冲腔Ⅲ内与圆柱形缓冲结构形成的径向间隙均使液压油通流阻力增加,形成产生对活塞运动的阻碍作用,产生缓冲效果。其中,分界面处的截面收缩起主要阻碍作用,当活塞处圆柱形缓冲结构6通过收缩截面后,阻力便快速下降。随着活塞3继续向液压缸缸底10运动,圆柱形缓冲结构6与液压缸缸底10间距离减小,安装于圆柱形缓冲结构6上方形槽内的Halbach永磁阵列5与安装于液压缸缸底10上方形槽内的Halbach永磁阵列7间距离减小,磁场斥力增大,同样起到对活塞3运动的阻碍作用,主要在圆柱形缓冲结构6通过收缩截面后产生缓冲效果,与活塞惯性力抵消,从而达到减速缓冲的目的。

2 缓冲过程数学建模

将整个缓冲过程分为局部压力损失、锐缘节流和变节流-磁场混合3个阶段,运用物理定律推导出系统被控对象的状态方程,并进行线性化处理,最后获得系统的简化模型[14]。

2.1 局部压力损失阶段

第一阶段为局部压力损失阶段,缓冲套与缓冲腔间位置关系示意图如图8所示。

图8 局部压力损失阶段

此阶段缓冲套离缓冲腔较远,油液从无杆腔流入缓冲腔,其流量方程为:

(1)

式中,Cj—— 缓冲孔流通面收缩的节流系数

Aj—— 缓冲腔有效作用面积

pv1—— 无杆腔压力

pv2—— 缓冲腔压力

ρ—— 油液密度

2.2 锐缘节流阶段

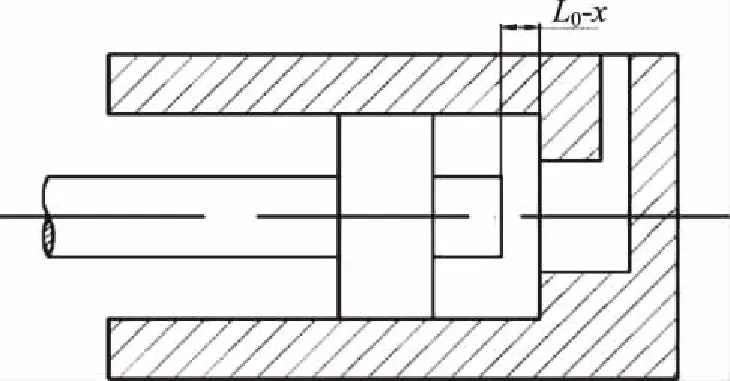

第二阶段为锐缘节流阶段,缓冲套与缓冲腔间位置关系如图9所示。

图9 锐缘节流阶段

此阶段缓冲套接近缓冲腔,油液从缓冲套边缘与缓冲孔边缘的间隙流过,其流量方程为:

(2)

式中,Cr—— 锐缘节流的流量系数

d1—— 缓冲腔直径

L0—— 开始进入缓冲到缓冲孔的距离

x—— 活塞杆位移

δ—— 缓冲套与缓冲孔腔间隙

2.3 变节流-磁场混合阶段

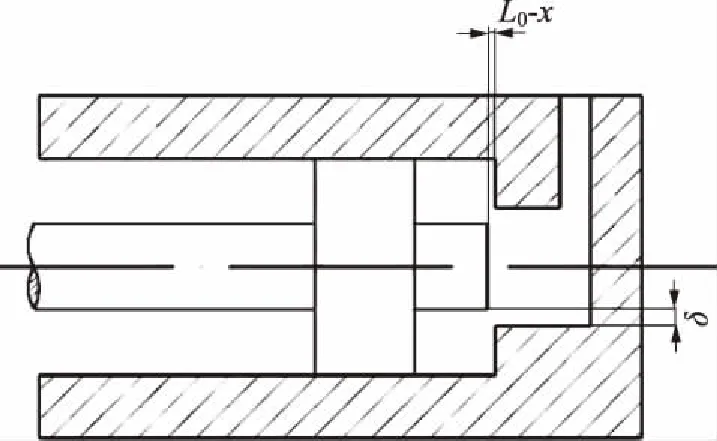

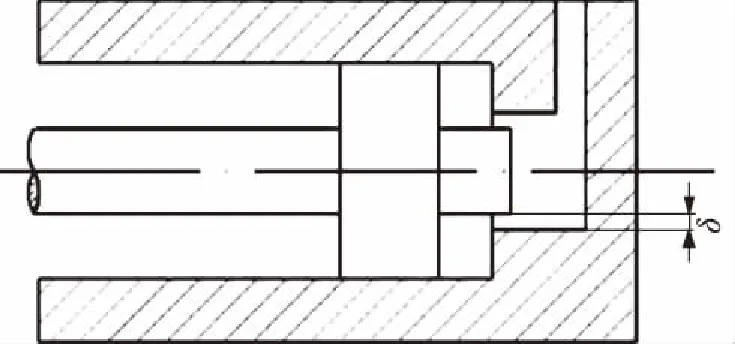

第三阶段为变节流-磁场混合阶段,缓冲套与缓冲腔间位置关系如图10所示。

图10 变节流-磁场混合阶段

此阶段缓冲套进入缓冲腔,流体流经缓冲套与液压缸端盖间隙时由于固体壁面阻滞作用产生的摩擦阻力造成沿程压力损失,此过程中的流量连续方程为:

(3)

其中,

(4)

式中,λ—— 沿程阻尼系数

SB—— 缓冲套进入缓冲腔后的通流面积

Ck2—— 缓冲腔内流量系数

d1—— 缓冲腔直径

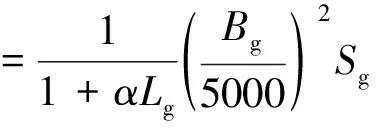

此阶段还受到Halbach永磁阵列产生的磁场力作用,其磁力计算式如下:

(5)

式中,F磁—— 磁力

Bg—— 气隙中磁通密度

Sg—— 气隙面积

Lg—— 气隙高度

α—— 修正系数

2.4 活塞杆动力学方程

由牛顿第二定律得无磁场力作用的缓冲过程活塞杆动力学方程:

(6)

式中,m—— 活塞杆质量

F—— 活塞所受外载荷

Rf—— 与运动速度无关的摩擦力的总和

A1—— 除缓冲柱塞外无杆腔承载有效面积

A2—— 缓冲腔有效面积

βc—— 等效黏性阻尼系数

对于第三阶段缓冲过程,活塞受到磁场和流场共同作用,此时活塞杆的动力学方程为:

(7)

2.5 数学模型分析

以上数学建模中不同缓冲阶段流量方程不同,因此需要在不同阶段切换流量方程。当按式(2)计算的流量小于等于式(1)计算的流量时,可认为开始进入锐缘节流阶段。当进入变节流-磁场混合阶段后,磁场力F磁开始作用于活塞上,则活塞的运动学方程中需考虑磁场排斥力影响。因此,仿真时需要同时考虑流场和磁场对活塞的作用。

3 液压缸缓冲过程仿真分析

运用Comsol多物理场仿真软件对节流缓冲和复合缓冲过程进行仿真,得出时间-加速度曲线。为判断不同缓冲结构的缓冲效果提供依据[15-17]。

3.1 液压缸缓冲过程仿真初始条件设置

液压缸的工作介质是46号抗磨液压油,液压油密度取值870 kg·m-3,动力黏度取值为0.017 N·s·m-2。永磁体为N40钕铁硼永磁体。

假设液压油为不可压缩流体,假定流场运动过程为绝热运动,流场温度不向外传动,忽略磁场作用产生的磁热能,油液流动式不受缸内壁粗糙度影响。

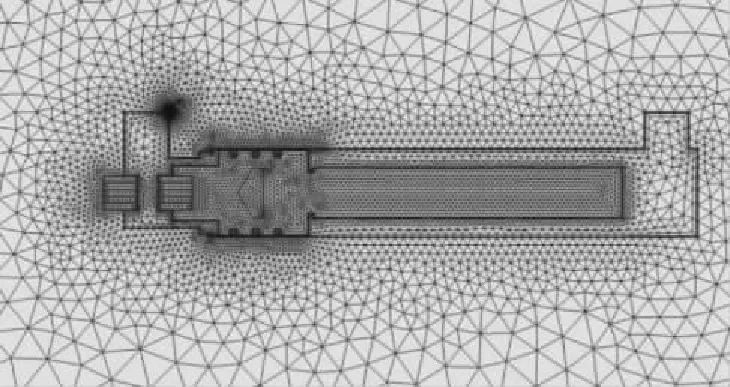

3.2 液压缸缓冲结构模型网格划分

活塞和活塞杆、永磁体以及液压缸外部空间采用自由三角形网格自动划分,限制网格尺寸最大值。流体与固体边界处采用三层的边界层网格[18-19]。液压缸缓冲区的流体、固体网格划分如图11所示。

图11 网格划分

对磁场、流场的边界设置是通过添加磁绝缘、壁设置为零磁场边界和wall流场边界。在结果中,绘制二维图组,数据全部来自所选择公式计算的数据集。

3.3 缓冲特性仿真与结果分析

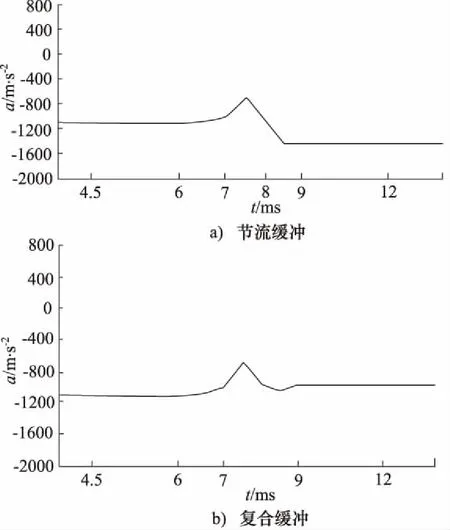

在进油口压力为1.6 MPa时,针对节流缓冲和复合缓冲过程进行仿真分析与对比。

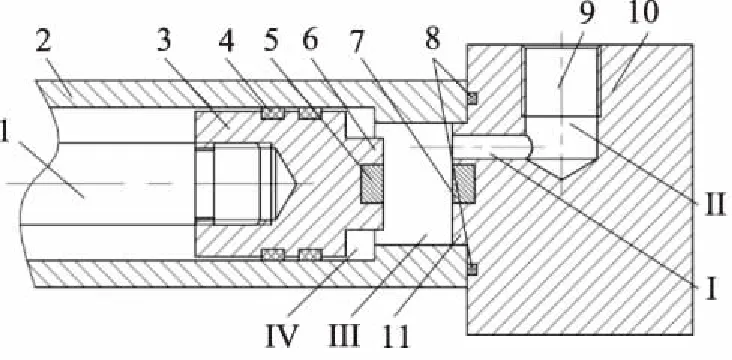

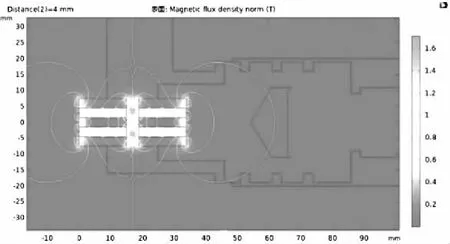

Comsol基础参数中,进油口压力选择1.6 MPa,出油口压力为0。将永磁体间距离参数化扫描,取值范围设定为0~40 mm。按上述设置,经后处理得到永磁铁间距4 mm处磁场密度模如图12所示。

图12 复合缓冲结构处的磁场密度模分布

Halbach永磁阵列在复合缓冲结构中产生单边强磁场。

为得到活塞的运动曲线图,建立数学代数方程接口,研究瞬态情况下的运动情况[20]。活塞在整个运动过程中受三个力的作用,一是有杆腔端的推力,二是无杆腔的阻碍力,三是Halabch永磁阵列间磁场斥力产生的阻碍力。运动过程满足牛顿第二定律。将二维模型中所得磁场间斥力以及缓冲阻力数据集导入运动学方程中,绘制一维绘图组。加速度与活塞所受合力直接关联,可看出活塞运动中所受磁力、缓冲腔液压缓冲力以及两者之间的联合作用情况,其数值正负表示所受合力方向。加速度值无变化后,即认为活塞到达行程末端不再运动。如图13所示为2种缓冲结构的时间-加速度曲线。

图13 时间-加速度曲线

由图13可得,本研究复合缓冲中所采用的Halbach永磁阵列所产生的磁场斥力在活塞行程接近末端时起到明显的作用,相较仅节流缓冲,复合缓冲加速度变化平稳且数值降低,减小了终端的冲击。

4 缓冲特性实验及结果分析

为了更好地研究液压缸复合缓冲装置真实工作情况下的性能,搭建缓冲性能测试试验台,分别对传统节流缓冲结构和复合缓冲结构液压缸进行测试分析,进一步验证仿真分析结果。

4.1 实验方案及测试系统搭建

本液压缸缓冲实验需要实现的功能是:在某种工况条件下,通过缓冲腔内压力变化情况反映液压缸中节流缓冲装置和永磁-结构复合缓冲装置的缓冲性能。

为了尽可能保证两组实验的变量单一性,均采用本研究所设计液压缸进行试验。进行节流缓冲实验时将缸底Halbach永磁阵列取出,即无磁场斥力影响仅存在节流缓冲。进行永磁-结构复合缓冲试验时,将Halbach永磁阵列安装于缸底槽内,即存在磁场斥力影响。

液压缓冲实验条件:根据C级实验条件,参照油液制造厂提供的46号抗磨液压油运动黏度和密度值,10 ℃时,油液动力黏度值为0.017 N·m-2,液压油密度值为870 kg·m-3。

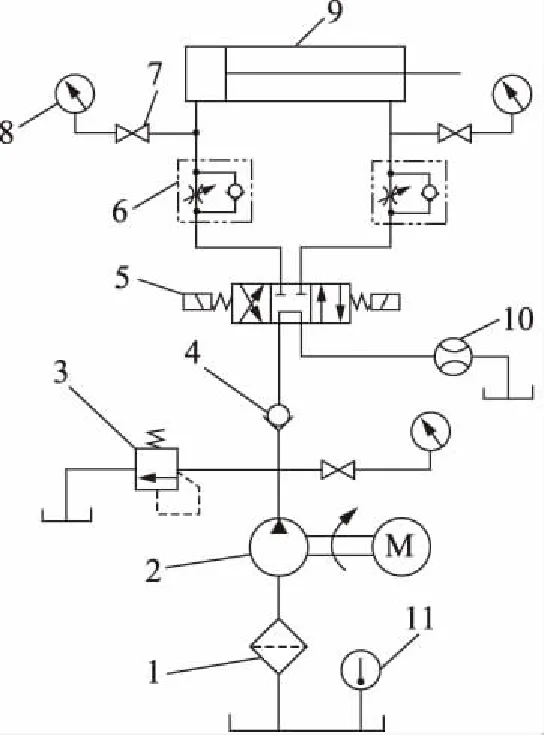

根据GB/T 15622-2005《液压缸试验方法》及《中国机械工业标准汇编 液压与气动卷》,试验原理图如图14所示。

1.过滤器 2.液压泵 3.溢流阀 4.单向阀 5.电磁换向阀6.单向节流阀 7.压力表开关 8.压力表 9.被试液压缸10.流量计 11.温度计图14 出厂试验液压系统原理图

缓冲性能测试试验台如图15所示。

图15 缓冲性能测试试验台

试验台液压系统主要由液压泵、溢流阀、四位三通中封式电磁换向阀、压力表、压力传感器等组成。

液压缸零件实物图如图16所示,其中活塞杆与活塞通过螺纹连接且同轴;液压缸缸体与缸底接触处加装静密封圈,防止缸内液压油外泄;活塞上加装油封,防止液压缸有杆腔与无杆腔之间的液压油泄漏。在活塞圆柱形缓冲结构的中心位置和缸底圆柱形轴肩的中心位置铣方形槽,将Halbach永磁阵列置于橡胶套中过盈配合安装于方形槽内。本次实验过程中液压缸密封性能良好,未出现因油液压力冲击造成永磁阵列掉落的情况。

1.钕铁硼永磁体 2.油封 3.拉杆 4.活塞杆5.支撑板 6.缸底 7.缸体和端盖图16 缓冲实验液压缸

4.2 实验结果及分析

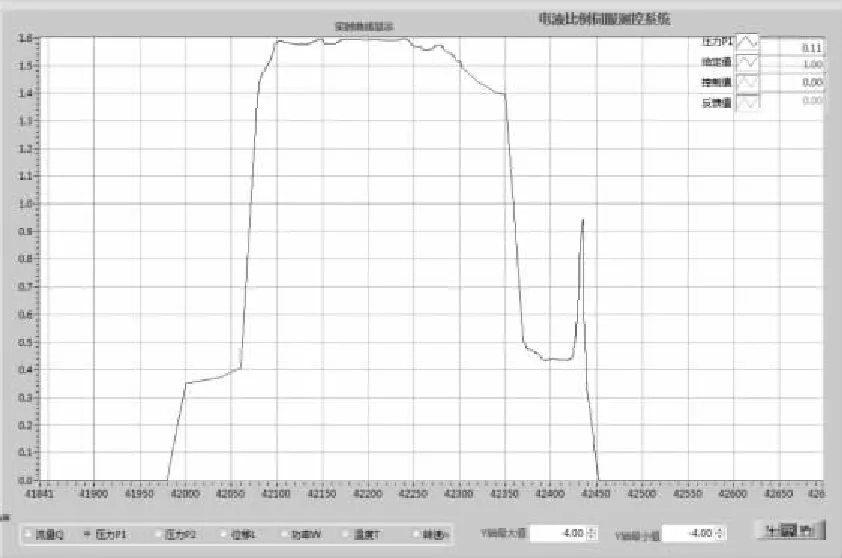

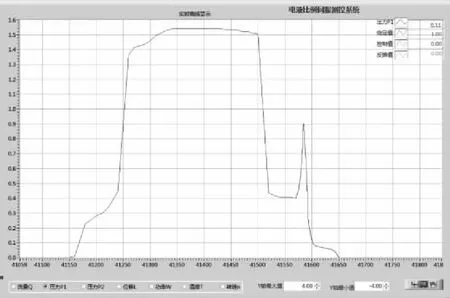

实验测出节流缓冲液压缸的缓冲腔内压力变化曲线如图17所示。实验测出复合缓冲液压缸的缓冲腔内压力变化曲线如图18所示。

图17中,压力上升段为无杆腔端进油活塞杆伸出,到达前端盖时无杆腔进油口处压力维持较稳定状态。切换电磁阀电位,则进油口切换为有杆腔,活塞杆反向运动,此时无杆腔压力快速由1.6 MPa下降。压力在0.45 MPa左右维持一段时间,此为活塞杆退回阶段无杆腔、排油口及管路等产生的背压。到达缓冲区内,油液通流面积减小导致压力突然升高,峰值为0.95 MPa,然后迅速下降至0。

图17 节流缓冲腔内压力变化曲线

图18 复合缓冲腔内压力变化曲线

图18中,前期变化与节流缓冲一致,到达缓冲区的节流口时同样发生压力的突然增加,峰值为0.9 MPa,然后压力开始下降。起始压力下降较快,越接近行程终点处磁场斥力作用于活塞,阻碍活塞运动,使压力下降速度越慢,最终达到终点处时无杆腔油液全部排出,压力快速下降至0。

对比图17和图18,复合缓冲的压力变化在终端处更加平稳,压力变化幅度小,而节流缓冲的压力在终点处断崖式下降至0。表明复合缓冲结构在节流口处和进入节流口后均产生一定缓冲作用,缓冲效果相比仅节流缓冲更好。本研究实验进一步证明采用复合缓冲结构的可行性及缓冲效果的提升。

5 结论

(1) 利用Ansoft Maxwell软件进行磁力仿真分析,结果表明:相同尺寸、相同材料下,Halbach永磁阵列磁力更大,且5 mm厚度Halbach永磁阵列在0.5~6 mm 间距满足缓冲条件,而普通永磁体仅在0.5~2 mm 间距满足缓冲条件;

(2) 将复合缓冲过程分为三个阶段,考虑结构节流缓冲过程并加入磁场计算,得出复合缓冲过程的数学模型;

(3) 利用多物理场有限元分析软件Comsol对复合缓冲与节流缓冲装置进行仿真对比分析,得出相同工况下复合缓冲装置缓冲效果更好;

(4) 通过缓冲特性实验对比分析,结果表明复合缓冲过程的压力变化更平缓,本研究设计的液压缸复合缓冲装置有利于改善缓冲性能。