圆锥滚子轴承挡边倾角的优化研究*

2020-03-31刘文福

刘文福

(河南农业职业学院 机电工程学院,河南 郑州 451450)

0 引 言

圆锥滚子轴承是应用十分广泛的机械基础件,挡边是圆锥滚子轴承内圈上的一个重要结构,分担了部分径向和轴向载荷。目前,经常会出现挡边摩擦发热的情况,因此有必要对挡边接触进行研究,以对挡边摩擦发热的情况加以改善。

现行圆锥滚子轴承设计方法中[1],滚子球基面曲率半径是0.95倍的内圈球形挡边半径。目前,内圈挡边已由球形发展为锥面,过去的球面-内球面接触变为球面-锥平面接触。设计方法中规定滚子球基面与内圈大挡边在锥挡边的中部接触,据此计算出挡边倾角,未说明原因。显然中部接触最为安全,距挡边外侧倒角和内侧油沟距离均等,不会出现接触椭圆被截断而应力集中。随着接触形式的变化,从球-球接触发展过来的设计规定已不合适。球面-锥面接触时,球面半径、锥面倾角和接触位置均需要证据说明何时最为恰当。

首先,对于滚子球基面半径,2006年张茂亮等[2]采取将系数调整为0.86,降低粗糙度和其他措施,使摩擦减少了59%;2013年杨晓蔚[3]指出了滚子球基面半径的计算系数可以取0.76~0.96之间;2017年孙振生[4]以0.86系数进行了风电增速箱用轴承设计。

其次,对于接触位置,经验观点认为在1/3~1/2位置较为合适[5-6],尚无理论支持。研究证明接触点离开滚道表面距离越远,启动摩擦力矩越大[7]。最后,由前2个参数确定后计算得出挡边倾角。以上可知,接触位置被认为靠内较好,经验认为的1/3~1/2也是基于此,定为1/3也是出于保证接触椭圆不被油沟截断的考虑。显然理论计算出接触椭圆尺寸更有说服力。

为解决此问题,本研究基于赫兹接触理论,对接触点位置到油沟的距离和接触椭圆进行理论计算,并进行实例分析,以设计方法确定的挡边倾角为初值,对倾角进行迭代,直至接触椭圆不会被截断的极限位置,观察接触椭圆的变化趋势,试图找到最优的接触位置,为轴承设计提供理论参考。

1 接触椭圆计算

1.1 赫兹点接触

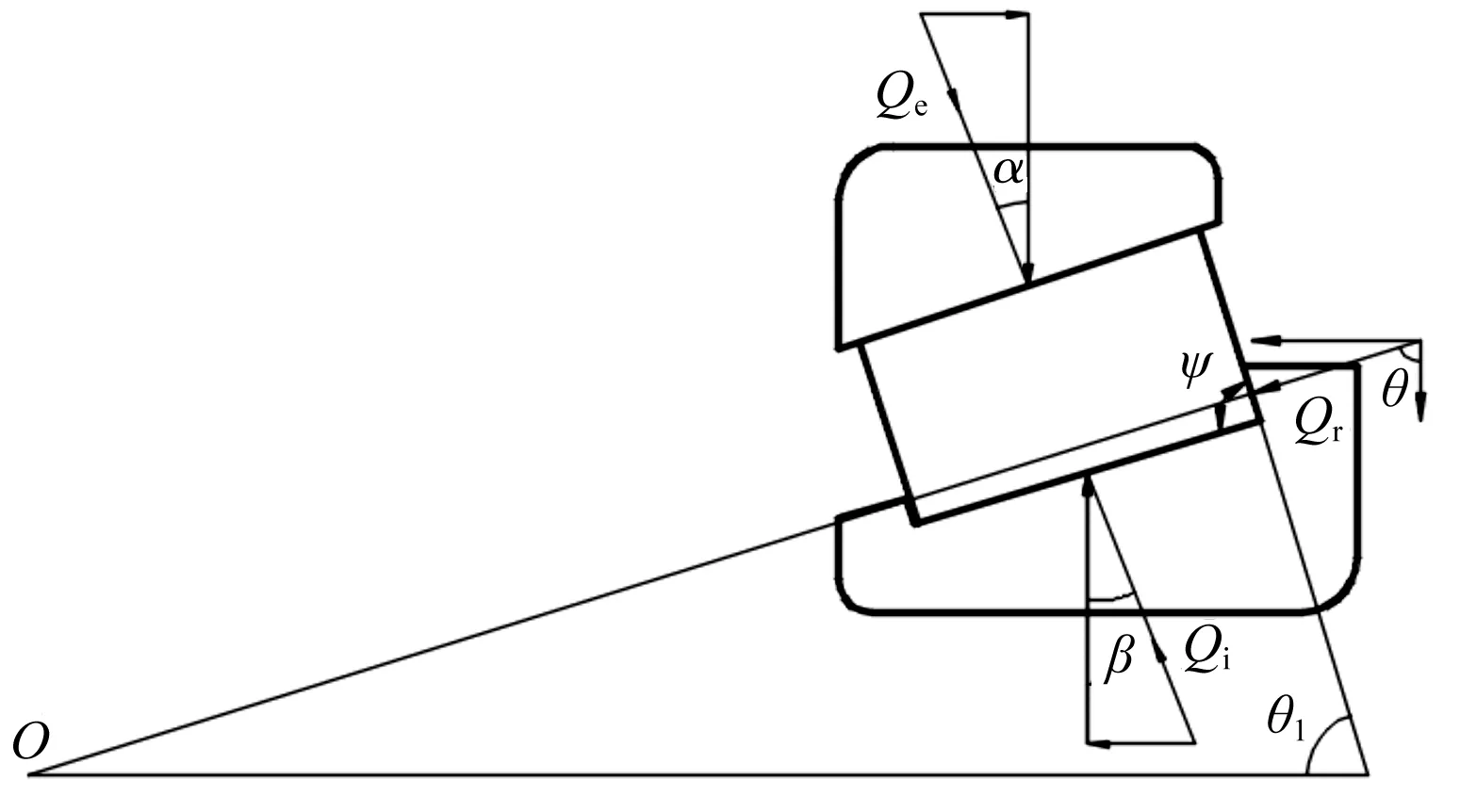

赫兹接触理论在轴承领域得到了广泛应用,是一种有效的分析手段[8-11]。滚子球基面和挡边的接触是球面和内锥面的赫兹点接触,球面和内锥面接触椭圆如图1所示。

图1 球面和内锥面接触椭圆

根据赫兹点接触理论,接触椭圆的中心点最大接触应力p0、椭圆半长a、椭圆半宽b和弹性变形量δ的计算公式为:

(1)

(2)

(3)

(4)

(5)

式中:Qr—接触体的外载荷;E1,E2—两接触体的弹性模量;ν1,ν2—两接触体的泊松比。

a*,b*和δ*与第二类完全椭圆积分函数有关,可通过计算F(ρ)查表后用插值法确定。

下面对各接触体的半径、F(ρ)和∑ρ进行计算。其中,滚子球基面和挡边的接触半径如图2所示。

图2 滚子球基面和挡边的接触半径

图2中,E点为接触切点,C点为油沟边缘点,根据锥面理论[12],在三角形AOE中,可得锥面的半径R12为:

(6)

同样,在图2中,R22为直线无穷大。圆锥滚子球基面的R11和R21都是球面半径SR。当接触点在1/2位置时,R12即为设计方法中弧挡边曲率半径。则有:

(7)

(8)

∑ρ=ρ11+ρ12+ρ21+ρ22

(9)

1.2 挡边力Qr计算

圆锥滚子受力平衡如图3所示。

图3 圆锥滚子受力平衡

建立受力平衡方程为:

(10)

用Qe表示Qr,可得:

(11)

角度转化为轴承已知角度,即:

(12)

接下来需对未知数Qe进行计算[13],分为:纯轴向载荷以及径向和轴向联合载荷两种情况。

(1)纯轴向载荷下:

(13)

式中:Kne—刚度系数;δa—轴向位移。

(14)

(15)

式中:l—圆锥滚子素线有效长度;Dw—圆锥滚子平均直径;Fa—轴向载荷;Z—滚子粒数。

(2)径向和轴向联合载荷下:

(16)

式中:Fr—径向载荷;δr—径向位移;φi—第i粒滚子位置的位置角。

φi可定义为:

(17)

第i粒滚子上的载荷Qei为:

Qei=Kne(δrcosφicosα+δasinα)

(18)

综上所述,以上即为接触椭圆的理论计算数学模型。

2 接触点到油沟边缘的距离

接触点位置关于挡边倾角函数为:

CE(Ψ)=

(19)

式中:Dw1—圆锥滚子最大直径。

3 实例分析

以汽车减速器用某单列圆锥滚子轴承为例,轴承受到径向和轴向联合作用力。

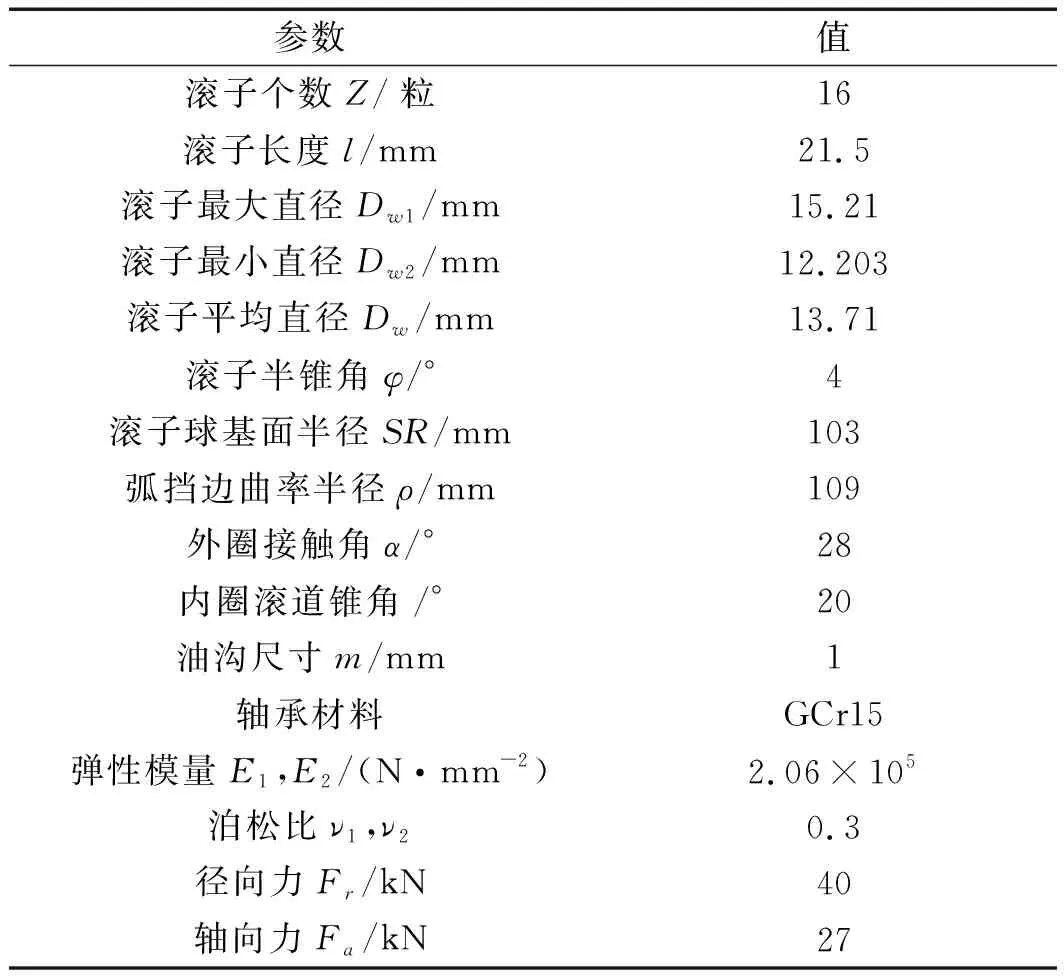

轴承参数及工况如表1所示。

表1 轴承参数及工况

利用牛顿迭代法编程求解式(16),迭代过程中要求总的弹性变形量为正。可以解得:

δr=0.037 5 mm,δa=0.003 3 mm。

以式(18)计算出的每粒滚子的载荷Qei如表2所示。

表2 每粒滚子载荷Qei

根据计算结果可知:最大载荷为1号滚子的11 423 N;故本文以该值进行后续计算,讨论接触椭圆随挡边倾角的变化情况。

3.1 挡边倾角的变化范围

已知随着挡边倾角的增大,接触点位置向内移动,但最内不能超过油沟边缘,否则接触椭圆将被截断,会形成一个尖棱摩擦滚子球基面的情况,导致更为严重的磨损。

因此,建立函数如下:

f(Ψ)=CE(Ψ)-b(Ψ)

(20)

以设计方法规定的88°53′为初值,逐渐增大迭代,直至f(Ψ)无限趋近于0得到最终解(接触椭圆边缘恰好在油沟边缘),计算出的倾角值为最大极限值。因为该算例中F(ρ)始终在0.8~0.92之间,b*无需在参数表内循环筛选,仅插值计算。对于其他情况可按需编写循环查找程序。

迭代后得到的结果为:

Ψ=89°18′58″时,b=CE=0.650 6 mm。因此,可认为挡边倾角的取值范围为88°53′ ~ 89°18′58″。

3.2 挡边倾角的影响

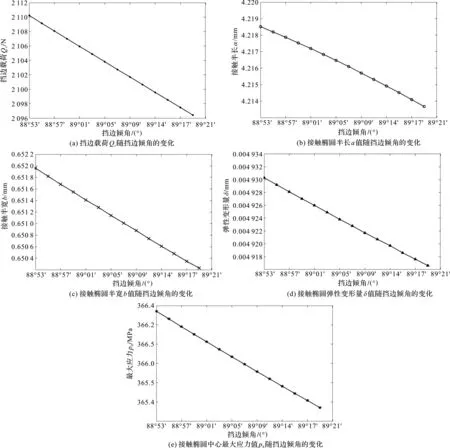

根据以上迭代结果,本研究将轴承挡边倾值ψ设置为88°53′~89°19′,每2′计算一个结果,最后绘制变化曲线。

根据计算得到的结果,随着接触点从中部向极限位置转移过程中,挡边载荷和接触椭圆各参数随挡边倾角的变化情况,如图4所示。

图4 挡边载荷和接触椭圆各参数随挡边倾角的变化情况

从图4中可以看到,随着挡边倾角的增大,即接触点E向内侧移动时,挡边载荷Qr(图4(a))、接触椭圆半长a(图4(b))、半宽b(图4(c))、弹性变形量δ(图4(d))和接触中心最大应力值p0(图4(e))均近似线性逐渐减小。

这解释了为什么挡边越靠内越好:越靠内时,接触椭圆的半长a、半宽b均减小,即接触椭圆的面积S=πab越小;同时,随着挡边接触载荷Qr和中心最大接触应力p0越小,在轴承其他工况不变的情况下,可以预见的弹流润滑结果是润滑油膜越厚,摩擦系数越小[14-18],最终挡边摩擦也越小。轴承内部的点、线接触摩擦一般需用弹流润滑理论进行复杂的数值计算,与轴承的转速、形成的润滑油膜、接触温度、接触面积和接触力有关,摩擦系数也随之变化,贫油、高速、高温时轴承会加剧摩擦发热,而基于赫兹理论的挡边接触静力学计算是后续弹流和摩擦计算的基础。

另需说明的是,算例选用的汽车轴承尺寸较小,施加的载荷也不高,计算结果的数值并不大,但相应结果的变化趋势应具有通用性,对于重载如轧制力达到千吨以上的钢厂轧机用轴承、特大型如内径尺寸1 m以上的转盘轴承等,挡边接触的计算结果将更为明显。而目前这类轴承均在挡边摩擦上有一定的要求。

综合以上分析,挡边倾角的理论最优是在极限位置,但考虑到运转中滚子的歪斜和不对中的情况,实际上不可设计在极限位置。

滚子实际运转时的歪斜和不对中情况如图5所示。

图5 滚子实际运转时的歪斜和不对中情况

根据图5可知,应结合轴承加工、检测能力,在上述计算值的范围内适当选取倾角值,并给出不超过范围的设计公差。

算例最终确定的挡边倾角值为89°04′10″,设计公差为0~10′,接触点范围为0.33~0.4。该结果比设计方法规定的88°53′(公差±20′)更接近油沟,10′的设计偏差也能满足加工需求,最大偏差值距极限值约有5′的角度,经验上认为在滚子歪斜和不对中的范围内。

另外,滚子歪斜和不对中的精确计算目前尚缺乏,有待业内继续研究。

4 结束语

针对圆锥滚子轴承存在的挡边摩擦发热问题,本文对圆锥滚子球基面和锥挡边的接触形式、受力和接触椭圆进行了研究,具体过程及结论如下:

(1)基于弹性体赫兹点接触理论,建立了圆锥滚子轴承的滚子球基面与锥形挡边的接触问题计算方法,该计算是后续其他计算的理论基础,阶段性成果已可在轴承设计阶段提供参考,对现行设计方法进行必要补充;

(2)实例分析说明,随着挡边倾角增大,接触点内移,挡边面承受载荷Qr、接触椭圆半长a、半宽b、弹性变形量δ和椭圆中心最大应力值p0均逐渐减小;承载和接触面积同时减小,显然接触点内移会导致摩擦减小,利于改善挡边的摩擦发热问题;

(3)虽然极限位置为理论最优,但在实际轴承设计时需考虑滚子歪斜、不对中等情况,在本单位设备能力范围内尽量使接触点内移,在计算结果的范围内选取较合适的接触点位置,并给出不超过范围的设计公差,以减少挡边摩擦;

(4)在前文讨论的基础上,未来仍需业内讨论的问题有且不限于以下方面:圆锥滚子球基面和挡边的弹流润滑计算、滚子歪斜和不对中的理论计算、接触点内移后实际摩擦力比较实验、滚子球基面半径的精密加工和精确测量、挡边角的精密加工和精确测量、大型超重内圈的挡边测量问题等。