基于不同工作载荷的铲斗结构特性分析*

2020-03-31任志贵孙浩然王军利刘菊蓉朱昊杰

任志贵,孙浩然,王军利,刘菊蓉,朱昊杰

(1.陕西理工大学 机械工程学院,陕西 汉中 723001;2.陕西省工业自动化重点实验室,陕西 汉中 723001)

0 引 言

液压挖掘机是一种常用的工程机械,其作业效率在很大程度上取决于工作装置的性能。铲斗作为任务执行终端,直接与土壤接触,铲斗的损坏在工程应用中十分常见。因此,铲斗的结构强度是否满足挖掘机的工作需求成为挖掘机设计的关键。

在以往的研究中,有限元法是国内外学者分析工作装置结构强度的常用方法[1-3]。崔国华[4]基于4种典型工况,提出了液压挖掘机工作装置整体集成的有限元分析法。PATEl[5]基于强度理论,使用有限元法对铲斗进行了结构特性分析。SHAIKH[6]基于单独挖掘理论,对不同构的斗齿进行了静力学分析和拓扑优化。许莉钧等[7]基于经验公式,计算得到了挖掘阻力,对典型工况下铲斗的结构特性进行了优化。HADI[8]基于油缸结构参数计算了单独挖掘的理论挖掘力,使用有限元法对梯形铲斗进行了结构特性分析。

综上所述,现有研究主要基于经验公式,或者铲斗、斗杆的单独挖掘方式,进行铲斗的强度分析。而笔者发现,斗杆和铲斗共同作用的复合挖掘是实际挖掘过程中常用的挖掘方式。另外,在实际挖掘过程中,铲斗往往在未达到理论寿命之前便发生了严重的磨损或断裂等破坏。因此,复合挖掘或许是一种被忽略的造成铲斗破坏的重要因素。

为验证该猜想,本文将分别基于挖掘阻力经验公式、单独挖掘理论挖掘力模型和复合挖掘理论挖掘力模型,计算出某21 T挖掘机铲斗齿尖载荷,利用有限元法计算铲斗在不同载荷作用下的应力、变形情况,根据计算结果分析复合挖掘方式对挖掘机铲斗结构强度的影响。

1 载荷计算

工作载荷是计算结构强度的基础,现有挖掘机载荷计算主要包括两种方法:一种是基于经验公式的挖掘阻力计算模型;另一种是基于挖掘机主动挖掘液压缸工作能力充分发挥的理论挖掘力计算模型。前者与土壤特性和铲斗的结构参数有关,后者与挖掘机结构参数、油缸压力和具体挖掘工况有关。

为求解挖掘机在最危险工况下的理论挖掘力,本文根据挖掘机工作装置法的应力特性,选定4种典型工况作为理论挖掘力的计算依据[9]。

挖掘机工况如图1所示。

图1 挖掘机工作装置工况示意图

令θ1表示动臂AB与水平方向的夹角,θ2表示斗杆BG与动臂AB的夹角;θ3表示铲斗GJ与斗杆BG的夹角。

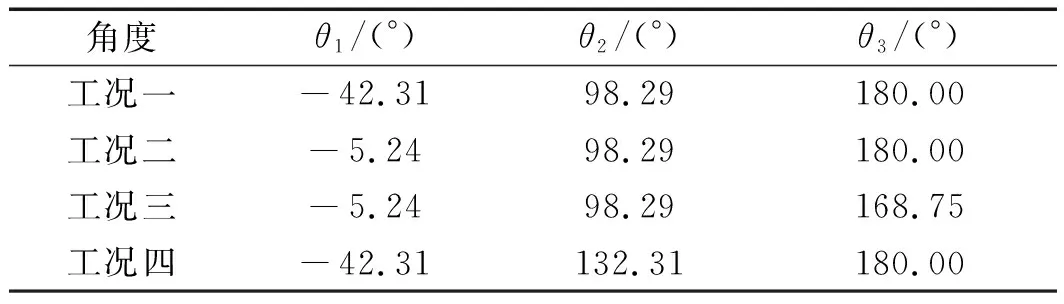

4种典型工况对应的角度值如表1所示。

表1 各工况关键角度

1.1 挖掘阻力载荷

根据经验公式[10],铲斗液压缸进行挖掘时,切向挖掘阻力为:

(1)

当使用斗杆液压缸进行挖掘时,斗杆挖掘的切向挖掘阻力计算公式为:

(2)

式(1,2)中的参数及取值如表2所示。

表2 参数含义及取值

将表2中参数值代入式(1,2)中,可分别计算出铲斗挖掘和斗杆挖掘两种挖掘方式下的最大切向阻力。取法向阻力为切向阻力的0.2倍,计算得到铲斗挖掘方式下的最大阻力为:

(3)

同理,斗杆挖掘方式下的最大阻力为:

(4)

1.2 单独挖掘力载荷

理论挖掘力是评价挖掘性能的关键参数,现有关于铲斗或斗杆单独挖掘理论挖掘力模型的研究较为成熟[11]。基于这些模型,可以计算出21T挖掘机铲斗在4种典型工况下的齿尖载荷,如表3所示。

表3 各工况单独挖掘力数值

表3中,方向角表示铲斗或斗杆单独挖掘力的反力(即单独挖掘能克服的最大挖掘阻力)与水平方向的夹角。

1.3 复合挖掘力载荷

在挖掘过程中,挖掘机既可单独使用铲斗液压缸或者斗杆液压缸进行挖掘,也可使用复合动作进行挖掘,即动臂液压缸、斗杆液压缸、铲斗液压缸三缸联动挖掘。其中,使用斗杆和铲斗的复合挖掘最为常见。因此,对挖掘机工作装置进行分析时,有必要考虑复合挖掘方式。

本文根据文献[12]中给出的复合挖掘力计算模型,计算出了4种典型工况下的复合挖掘力,其中工况四对应的复合挖掘力较大。

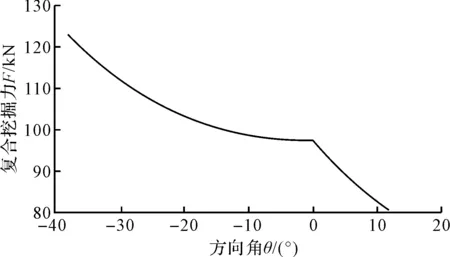

复合挖掘力随方向角的变化情况如图2所示。

图2 复合挖掘力随方向角的变化

由图2可知:同一挖掘工况中,不同方向角对应的复合挖掘力大小不同。

结构分析应考虑最危险情况,因此在4种典型工况中分别选取最大复合挖掘力作为铲斗齿尖载荷,如表4所示。

表4 各工况最大复合挖掘力

表4中方向角表示复合挖掘力的反力(即复合挖掘能克服的最大挖掘阻力)与水平方向的夹角。

以上计算结果表明:(1)在相同工况条件下,铲斗挖掘力一般不小于斗杆挖掘力;(2)复合挖掘力大于由经验公式得到的挖掘阻力和单独挖掘理论挖掘力。

因此,现有分析方法中只考虑经验挖掘阻力或单独挖掘力对铲斗结构特性进行的分析是不够全面的,本文基于不同工作载荷分析铲斗结构特性,从而对比不同载荷的应力和变形情况,判断复合挖掘是否为一种被忽略的导致铲斗破坏的重要因素。

2 结构特性分析

2.1 铲斗有限元模型建立

经过对铲斗结构特征的分析,本文确定了每个特征的建模方法,并使用建模软件创建铲斗三维实体模型。

为节省计算时间,本研究将铲斗模型进行简化,去除两侧的切削刃及细小螺栓孔,忽略不影响铲斗整体结构的倒角、圆角,只保留铲斗主体。

其材料如表5所示。

表5 铲斗材料表

铲斗主体作为焊接件,各部位的尺寸精度较低且留有焊缝,不符合有限元模型建模要求,因此本研究在建模时对各尺寸进行修整,以消除间隙,从而创建合格的铲斗模型并将建好的模型导入分析软件后,使用solid186单元对铲斗模型进行网格划分,其单元数为226 872,节点数为420 233。

2.2 加载与约束

铲斗施加载荷与约束情况如图3所示。

以第一节中计算得到的几组数值作为工作载荷施加于各斗齿尖(挖掘机正载),工作载荷在XZ平面内,与坐标轴X的夹角θ即为计算得到的方向角;取各组数值的0.2倍作为侧向力施加于最右侧斗齿侧(挖掘机偏载),其方向垂直于XZ平面;在铲斗与斗杆铰接孔内表面、铲斗与连杆铰接孔内表面建立全约束。

图3 铲斗载荷与约束示意图

2.3 仿真计算

2.3.1 施加挖掘阻力载荷的仿真计算

挖掘阻力载荷由1.1节得到,按照2.2节的方法施加约束与载荷,分别得到铲斗挖掘与斗杆挖掘的应力、变形结果,如图4所示。

图4 挖掘阻力载荷仿真结果

由图4可知:应力较大的部位为与侧向力施加部位相异一侧的斗后壁处、耳板和背板连接处等。其中,斗后壁处的应力最大,铲斗挖掘时最大应力为228.913 MPa,斗杆挖掘时最大应力为80.712 MPa;最大变形部位为左侧斗齿尖处,铲斗挖掘最大变形为7.545 mm,斗杆挖掘最大变形为2.661 mm。

2.3.2 施加单独挖掘力载荷的仿真计算

以表3所示的计算结果为载荷,仿真计算得到4种典型工况对应的铲斗应力变形结果:工况三对应的应力和变形最大。

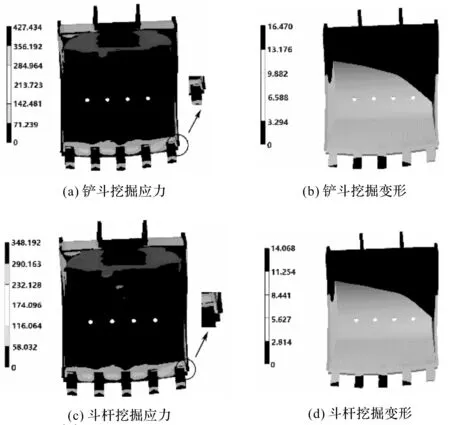

工况三对应的铲斗与斗杆单独挖掘应力和变形结果如图5所示。

图5 单独挖掘载荷仿真结果

由图5可知:

4种典型工况对应的应力、变形分布规律具有一致性;铲斗和斗杆单独挖掘的应力较大部位出现在右侧加强板和切削板的连接处、左侧斗后壁处、耳板和背板连接处。其中,右侧加强板和切削板连接处的应力最大,铲斗挖掘时最大应力为427.434 MPa,斗杆挖掘时最大应力为348.192 MPa;铲斗和斗杆单独挖掘的最大变形都出现在左侧斗齿尖处,铲斗挖掘时最大变形为16.470 mm,斗杆挖掘时最大变形为14.068 mm。

2.3.3 施加复合挖掘力载荷的仿真计算

以表4所示的计算结果为载荷,仿真计算得到4种典型工况对应的铲斗应力变形结果表明:工况三对应的应力和变形最大。

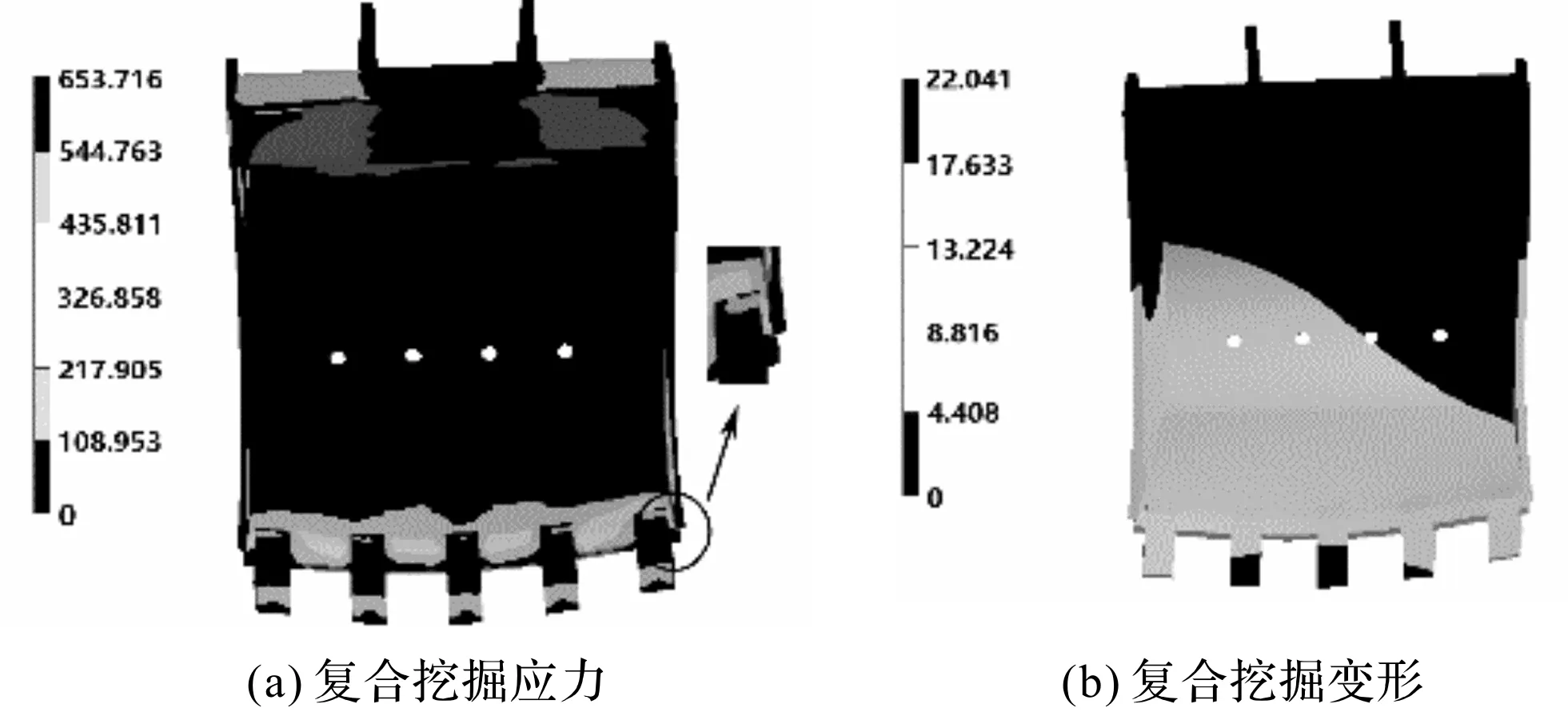

工况三对应的复合挖掘应力和变形结果如图6所示。

图6 复合挖掘载荷仿真结果

由图6可知:

较大应力部位分别出现在左侧斗后壁处、右侧加强板和切削板的连接处、耳板和背板连接处;右侧加强板和切削板连接处的应力最大,最大应力为653.716 MPa。最大变形部位为铲斗左侧的斗齿尖处,最大变形为22.041 mm。

2.4 计算结果分析

由应力仿真结果图看出,在施加侧向集中载荷位置相近区域,主要是侧加强板和切削板连接处产生了较大的应力集中。根据圣维兰原理,施加集中载荷处的应力集中可以忽略。

对比所有应力和变形分布图,结果表明:尽管载荷不同、工况不同,铲斗的应力和变形分布规律呈现出较强的一致性。

在4种典型工况下,施加单独挖掘力与复合挖掘力载荷对应的铲斗最大应力和变形结果对比如表6所示。

表6 不同载荷铲斗应力

在4种典型工况下,施加单独挖掘力与复合挖掘力载荷对应的铲斗最大应力和变形结果对比如表7所示。

表7 不同载荷铲斗变形

表7结果表明:

(1)两种挖掘方式下,工况三的应力和变形均高于其他工况,工况三为4种典型工况中的最危险工况;

(2)复合挖掘方式对应的应力和变形普遍高于单独挖掘方式,工况三中最大应力为653.716 MPa,是单独挖掘最大应力的153%,最大变形为22.041 mm,是单独挖掘最大变形的134%。

以上结果说明,复合挖掘方式比单独挖掘方式更容易造成铲斗结构的破坏,该结论验证了复合挖掘是一种被忽略的造成铲斗破坏的重要因素这一猜想。

3 结束语

本文研究了复合挖掘方式对铲斗结构特性的影响,并得到以下结论:

(1)在相同工况条件下,铲斗液压缸单独挖掘力一般不小于斗杆液压缸单独挖掘力;复合挖掘力大于由经验公式得到的挖掘阻力和单独挖掘理论挖掘力;

(2)尽管载荷不同、工况不同,铲斗的应力和变形分布规律呈现出较强的一致性,最大应力、变形出现位置相同;工况三为4种典型工况中的最危险工况;

(3)复合挖掘方式比单独挖掘方式更容易对铲斗结构造成破坏,导致铲斗未达到理论寿命之前便发生严重磨损或断裂等破坏现象,即复合挖掘动作是一种造成铲斗破坏的重要因素。