XJM-KS型浮选机矿化器负压产生机理研究

2020-03-30杨茂青

杨茂青

(1.天地科技股份有限公司唐山分公司,河北 唐山 063000;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063000)

浮选矿浆预矿化是浮选过程的重要预处理流程,其效果直接影响浮选效果[1]。随着井下综采设备的普及,选煤厂入洗原煤中细煤的比例不断上升所带来的迫切需求推动浮选设备大型化的发展,XJM-S型浮选机的单槽容积急剧增大,与之配套的传统机械搅拌式矿浆预处理器的设备体积也随之增加,需要占用更多的厂房面积以及土建投资。XJM-S型浮选机配套的矿化器是一种紧凑型的浮选矿浆预处理器,基于文丘里原理,利用高速流体的卷吸效应吸入空气及浮选药剂并将其与矿浆混合的浮选预处理装置。该装置与浮选机集成后相比传统的浮选矿浆预处理设备,能够减少70%的占地面积和50%的设备投资,已在国内的各大选煤厂广泛应用[2]。

1 矿化器原理

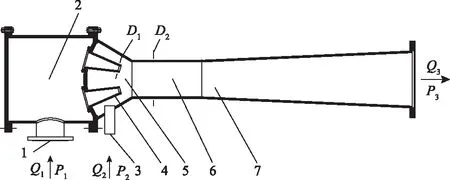

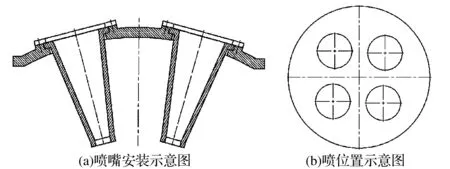

矿化器结构如图1所示,喷射装置由聚焦式布置的多个喷嘴组成,如图2所示,该装置内部无旋转组件,具有体积小、结构简单、高密封性、高可靠性以及成本低廉易维护等特点。其工作原理为浮选矿浆经过给料泵加压,以一定的速度进入稳压室中进行稳压,保证喷射装置的工作压力稳定,随后通过喷射装置将浮选矿浆的静压转化为动压形成高速射流,通过高速射流在喉管中的卷吸效应吸入空气和浮选药剂[3]。

在喉管中的流场特征主要有三个方面[4]:①空气被高速射流切割为细小的气泡弥散在矿浆中;②浮选药剂在高速射流的剪切作用下形成微小液滴分散在矿浆中;③在高速射流形成的湍流场中增大微小的气泡和药剂液滴与有用矿物颗粒的碰撞概率,提高其选择性吸附,完成浮选矿浆的预矿化[4]。随后,矿浆进入扩散管和缓冲箱进入后续的浮选作业。

1—入料管;2—稳压室;3—吸气管;4—喷射装置;5—吸入室;6—喉管;7—扩散管;D1—喷嘴出口面积;D2—喉管直径;Q1—被吸入流体流量;Q2—被工作流体流量;P1—入料压力;P2—空气入口压力;P3—喉管处压力图1 矿化器结构与参数示意图

图2 喷射器结构示意图

此前已有学者研究了相关结构参数对矿化器工作效率的影响[5]。龙心平等[6]研究了喉管长度对射流泵性能的影响,研究结果表明,喉管的长度越长,射流的拓展与混合能力越强,但射流的动能损失也随之增加,最佳的喉管长径比系数为2.69。黄明全等[7]研究了喷射泵在大面积比下结构参数对其性能的影响,并根据统计学分析确定各项参数影响的重要程度。Kwon等[8]运用数值分析研究了不同流量比的条件下混合室形状对泵性能的影响,研究结果表明当混合室收敛角为12°时效率最高。高波等[9]通过FLUENT对射流装置进行流态模拟,研究射流速度与负压值的关系和射流器喷嘴直径与负压值的关系,研究结果表明,喷射器的负压值大小与射流速度有直接关系,射流的速度越高,产生的负压值越大。

目前对矿化器的相关研究还停留在初级阶段,仍然以宏观认识为主,尚未形成成熟的理论基础与经验量化。因此,本文借助FLUENT软件对矿化器的内部流场特征进行探索与分析,为矿化器的优化设计与完善提供了理论基础与方向。

2 性能方程与控制方程

2.1 性能方程

矿化器参数见图1。矿化器的性能方程一般是由一组无因次因素方程组来表示的[10]:

h=f(m,q)

(1)

式中,h为压力比;m为面积比;q为流量比。

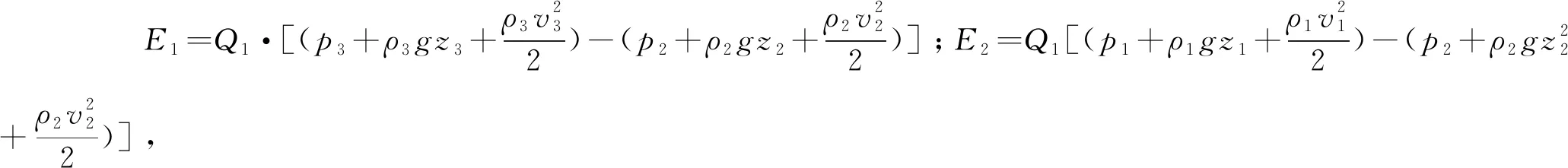

矿化器效率η的定义是在同等条件下,工作流体与引入流体在喉管内混合,工作流体失去能量,引入流体得到能量的过程[11],是吸入空气得到的能量与矿浆射流失去的能量之比[3],其表达式为:

根据以上的矿化器性能方程与效率表达式,可以得出其性能方程为压力比h、流量比q和面积比m之间的关系,任意两个确定的参数均可转化为第三个物理量。因此,当给定一个面积比m后,便可通过求解线性方程组得到不同流量比q下的压力比h的数值,同时可由压力比h与流量比q之间的关系求出对应的矿化器的效率值。

2.2 控制方程

在矿化器的数值模拟中采用的不可压缩流体的定常态分析,满足Navier-Stokes方程,同时涉及到两相流的相互混合作用[12],而且内部流动处于湍流状态,需要符合组分守恒方程和湍流运输方程,因此控制方程组需满足以下条件。

1)质量连续性方程:

式中,ρ为流体密度;t为时间;Ux、Uy和Uz为流体速度在x,y和z轴方向的分量。

2)动量守恒方程:在不可压缩流体的运动场中需要满足在x,y和z轴方向满足动量守恒的条件:

式中,p为流体控制微元上的压力;τ为控制微元表面的粘性应力张量;F为微元上的体积力。

3)湍流控制采用Launder和Spalding在1972年提出的标准k-ε湍流模型,在该模型中,湍流粘度μ的表达式如下[13]:

式中,Cμ为经验系数;k为湍流动能系数;ε为湍流耗散率。

对于定常、不可压缩流的计算,湍动能系数k和湍流耗散率ε应满足以下条件,

3 流体域建模与网格划分

3.1 流体域建模

本文以XJM-KS4型浮选机配套的矿化器为研究对象,采用商用三维建模软件Cero6.0进行矿化器流体域建模,其主要结构参数为:入料管长度100mm,入料管内径150mm;喷射器为聚焦式布置,包含4个喷嘴,喷嘴入口直径85mm,出口直径28mm,喷嘴长度190mm,收敛角8.5°;混合室收敛角15°;喉管长度400mm,管内径200mm;扩散管长度1200mm,扩散角2.5°,流体域模型如图3所示。

图3 流体域模型

3.2 矿化器流体域网格划分

采用ANSYS Mesh模块进行矿化器流体域的网格划分,采用与流体方向相对应的六面体为主的混合网络进行整体划分,全局网格尺寸设置为10mm,并且对矿浆入料管和吸气管进行扫掠处理,对喷嘴处的网格进行加密,以加强计算精度,最后生成网格396462个,如图4所示。

图4 流体域网格示意图

3.3 网格无关化验证

矿化器流体域网格的无关性以空气吸入口的负压值为验证参数,分别设定全局最大网格尺寸为20mm、18mm、15mm、12mm、10mm、8mm和5mm,得到的网格数量分别为约15万,16.5万,20万,27.6万,39.6万,132.3万和218万。以总体网格单元数作为横坐标,以空气吸入口出的负压值为纵坐标绘制曲线,如图5所示,当网格数量大于20万时,空气入口处的负压值趋于稳定,说明当全局网格尺寸设置小于15mm时,计算结果趋于稳定,故在本文中,全局最大网格尺寸设定为10mm。

图5 网格数量与负压关系图

4 控制方程离散与数值计算分析

4.1 计算模型与边界条件设置

本文中,数值计算采用的是商用流体力学软件ANSYS FLUENT。FLUENT软件中提供三种多相流计算模型,分别是VOF模型、Mixture模型和Euler模型,其中Mixture模型把多相流看作是一个整体,对多相流的动量方程进行求解,因而在矿化器这种靠流体摩擦交换动量,以矿浆射流为动力吸取外界空气的装置中,选择Mixture模型具有较高的计算精度[14]。本次数值模拟的是与射流有关的多相流场,采用k-epsilon RNG的湍流模型进行求解,近壁面处理采用标准壁面法则(standard wall functions),在该条件下的数值模拟结果与实验室的实验结果最为相近。此外,为了更精确计算多相流分布,控制方程采用有限差分法,结合FLUENT求解器中的SIMPLE算法耦合压力场与速度场。

边界条件设置对流场模拟的准确性至关重要,XJM-KS4型矿化器的工作过程中,浮选矿浆经过给料泵加压以一定的流量给入稳压室,故矿化器入口采用速度入口边界。在实际应用中矿化器入料量为120~130m3/h,入料管径为150mm,入口的矿浆流速经过计算取2m/s。空气入口采用自然流入入口条件,其流速与压力通过空气的吸入量决定。气液两相流的出口条件设置为压力出口条件,使得求解过程的收敛精度更佳。矿化器的扩散管通过入料缓冲箱与浮选机的一室液面联通,因此出口压力设置为1m液面高度的压力,即1×104Pa。本研究采用的无滑移绝热壁面条件,壁面处的矿浆流速为0。

4.2 计算结果分析

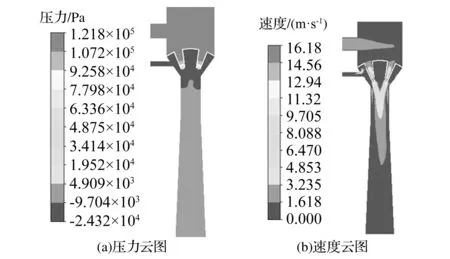

矿化器在工作中涉及到液体与气体的两相流的混合以及动量交换,喷嘴出口处的高速射流通过摩擦卷吸效应将射流附近的空气带走,从而产生负压吸入外界空气。矿化器轴对称面压力及速度分布如图6所示,由图6可以看出,压力由稳压室到喷嘴出口处急剧下降,位于混合室喷嘴的出口处射流的流速最大,卷吸力最强,产生的负压值最大能够达到-2.43×104Pa,在吸气管内负压逐渐下降,在空气入口处的负压值为-1.75×104Pa,喷嘴出口处到喉管入口处的压力处于最低并且低于大气压力;当混合流体进入喉管后,压力开始逐渐升高,前半段的压力上升速度较快,后半段流体压力趋于平缓,说明混合流体经过扩散,两相流进行充分混合以及动量交换,流体的动压转换为静压,因此在喷嘴处能达到的最小压力是决定矿化器性能好坏的重要参数。进入扩散管后,随着截面面积逐渐扩大,混合流的流速逐渐下降,与此同时压力逐渐升高,在出口处,矿浆静压达到出口压力排出矿化器。

图6 矿化器轴对称面压力及速度云图

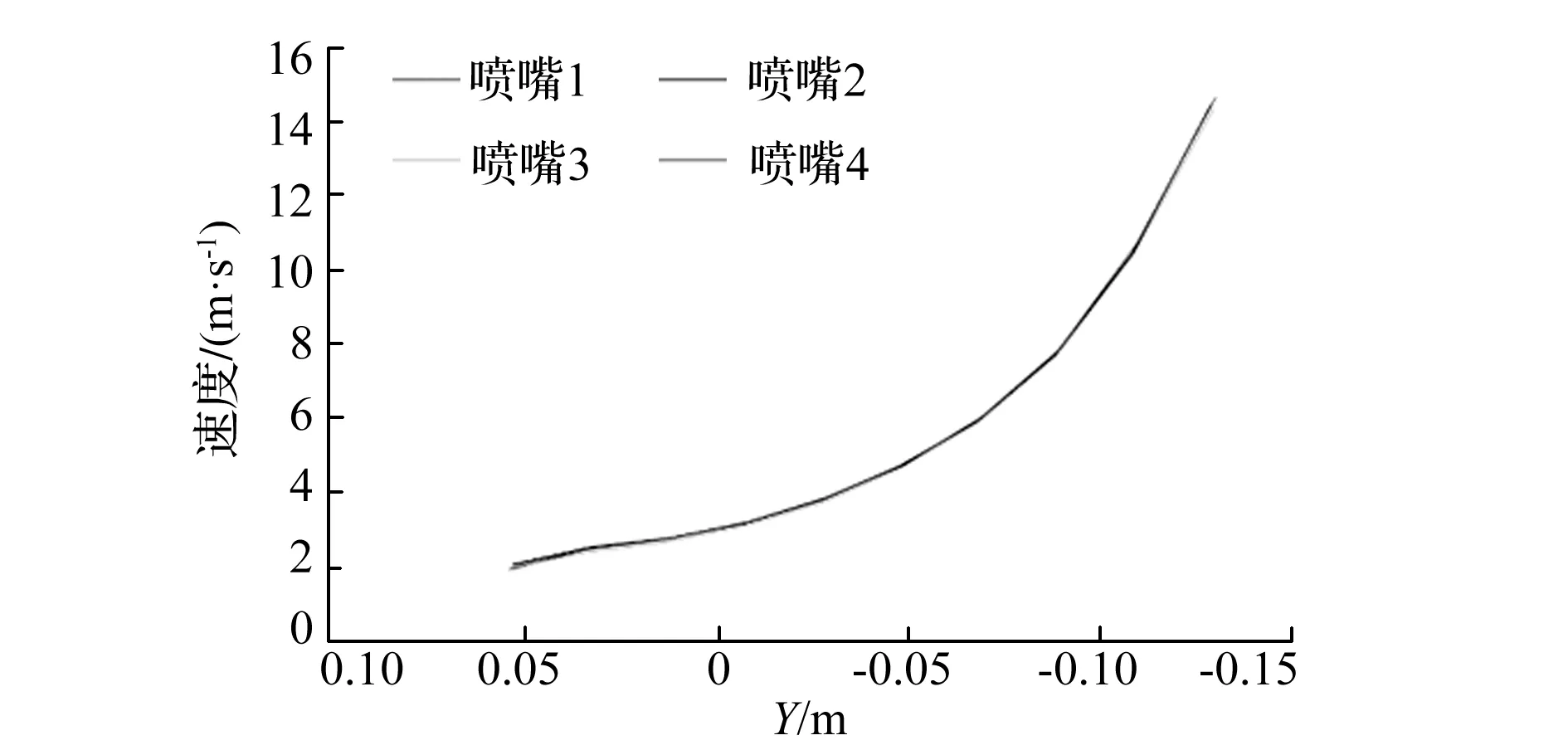

喷嘴中心轴压力-速度分布如图7所示,稳压室底部喷嘴入口处的压力为1.05×105Pa,流速为2.05m/s,喷嘴出口处的流体速度最高,为14.8m/s。圆锥形喷嘴将高压低流速的流体转化为低压力高流速的流体,压力与速度呈现出近似于线性的关系,其流速的大小取决于喷嘴出口截面前后的压力差。与传统的单喷嘴喷射器相比,在同样的面积比的条件下,多喷嘴喷射器能够增大矿浆射流与空气的接触面积,从而加快能量的交换速度,从而能够提高射流的卷吸效率。四个喷嘴的速度曲线趋于一致,重合度极高,说明喷嘴入料均匀,工况稳定。

图7 四喷嘴轴心速度分布图

4.3 矿化器效率计算

后处理软件CFD-Post中,经过数值查询得到各个截面上流速与压力分布如下:P1=1.11×105Pa;Q1=0.035m3/s;P2=-1.75×104Pa;Q2=0.0235m3/s;P3=-2.38×104Pa。

经过计算可知矿化器的流量比q=0.0235/0.035=0.67,矿化器的工作效率η=7.6%。作为浮选矿化预处理设备,每立方米浮选矿浆射流能够吸入0.67m3的外界空气,与传统的自吸空气机械搅拌式的矿浆预处理设备相比,吸气能力提高了50%~60%,其含气量的大幅提高能够增加气泡与矿物颗粒之间的碰撞几率,从而提高浮选入料的预矿化效果。

4.4 实际应用对比

介休长丰选煤厂和洪洞恒富煤化有限公司选煤厂经过煤泥水系统改造升级后,将原有的XJM-S系列浮选机替换为XJM-KS系列浮选机。采用矿化器的XJM-KS浮选机与采用传统机械搅拌式矿浆预处理器的XJM-S型浮选机使用效果对比,见表1。

表1 XJM-S与XJM-KS浮选机指标对比

由表1可知,在入料量和入料灰分不变的情况下,XJM-S型浮选机的尾煤灰分和精煤抽出率均低于XJM-KS系列浮选机。

4.5 改进建议

矿化器中心对称截面的矿浆入料流线如图8所示。因入料管位于稳压室的侧面位置,为侧向入口,浮选矿浆经入料管进入稳压室后的流动呈现出不对称性,一部分矿浆下沉流入喷射器入口,另一部分矿浆经过稳压室侧壁的反射在上部产生漩涡,这将导致流体耗散一部分动能,降低矿化器工作效率,因此在实际应用中,矿浆的入口应尽量采用稳压室顶部中心入料,提高稳压室的流场均匀性。

图8 矿化器入料流线图

5 结 论

1)本文采用数值模拟的方法阐述XJM-KS4浮选机矿化器的工作机理与内部的流场特征,对矿化器的工作方式进行量化,通过模拟结果表明高速的矿浆射流能够在混合室内产生-2.43×104Pa的负压区,从而吸入大量的空气,与传统的机械搅拌式矿浆预处理装置相比能够大幅度提高预矿化效果;

2)矿化器的侧面入料会导致在稳压室内产生上升涡流区,在这个区域内,流体通过壁面反射产生的湍流将耗散一部分流体动能,从而降低喷射器出口处的流速,降低矿化器的工作效率,因此在实际工作中应尽量采取中心对称入料的方式。

3)矿化器结构紧凑,与浮选机进行集成后能够大幅节约厂房面积,在使用效果优于传统机械搅拌式浮选机的前提下能够减少全生命周期的使用维护成本。