矿用高强锚索束在重复跨采软岩巷道中的应用

2020-03-28马振乾

孙 辉,陈 晨,马振乾,师 思

(1.重庆安全技术职业学院,重庆 404100;2.贵州大学 矿业学院,贵州 贵阳 550025)

随着煤炭资源的进一步开发,复杂条件下的煤层开采,逐渐成为制约煤矿高效生产的瓶颈,重复跨采软岩巷道围岩控制技术难题便是其中之一[1-4]。对此,众多学者开展了一系列研究[5-12],例如:荆升国等针对芦岭煤矿28采区底板准备巷道需承受上部工作面重复跨采影响的特点,在分析巷道围岩变形机理和巷道原有支护技术的基础上,提出“主-被动耦合一体化支护技术”[13]。马振乾等通过相似模拟试验结合数值计算研究了重复跨采下煤层底板巷道围岩应力及位移特征,提出了双层锚网喷联合中空注浆锚索的控制技术[14]。李学华等通过FLAC2D模拟了高水平应力跨采巷道围岩的变形破坏规律,提出了在关键部位采取非均匀支护的技术体系[15]。王建行等通过回归分析和FLAC3D模拟预测了复杂开采条件下底板巷道在跨采过程中的最大位移变形量,根据结果提出了巷道的二次加固方案[16]。

重复跨采软岩巷道在多次采动应力影响下,围岩强度大幅降低、岩体呈现松散破碎状,具有明显的流变性、膨胀性特征,常规支护手段都难以控制该类巷道保持长期稳定。鉴于此,以淮北芦岭矿II82运输上山为工程背景,在分析重复跨采影响下巷道变形破坏原因的基础上,提出采用“常规锚网喷+浅部围岩注浆强化加固+矿用高强锚索束联合中空注浆锚索支护”控制技术,取得了较好的效果,可为相似围岩条件的巷道支护提供一定的借鉴。

1 工程地质概况

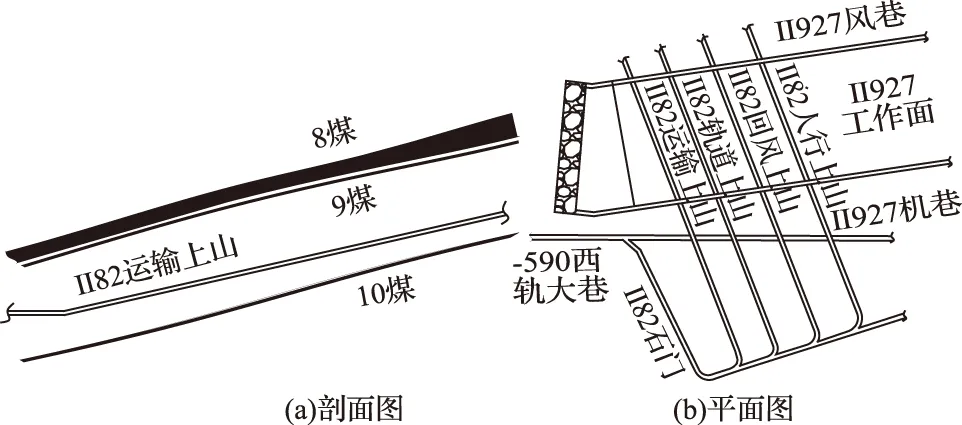

淮北芦岭矿Ⅱ82运输上山,上距9煤底板平均法距为40m,埋深为-460~-585m,岩层倾角为5°~10°,局部岩性较弱,以泥岩和粉砂岩为主,且层理较发育。巷道布置如图1所示。Ⅱ82运输上山上覆煤层主要为8煤、9煤,平均厚度分别为10.3m、2.3m,都具瓦斯突出危险,开采过程中先采8煤顶分层解突,再通过综放采8煤底分层,最后对9煤进行开采。Ⅱ82运输上山同一区段在上覆煤层开采过程中需承受高达9次的跨采影响。

图1 II82运输上山布置示意图

2 巷道变形破坏分析

2.1 巷道变形破坏特征

Ⅱ82运输上山一至四区段采用U29支架支护,五区段采用“锚网喷+注浆+锚索”支护。在经历2次跨采后,变形破坏具以下特征:

1)U29支架支护段巷道破坏特征主要表现为支架非对称变形、严重底鼓。在空顶、空帮及上覆采面跨采方向的作用下,支架负载不均匀,加之支架自身侧面抗压能力差,导致支架发生整体变形甚至倾倒,呈现出非对称变形破坏。

2)锚网喷支护段巷道破坏特征主要表现为巷道顶、底、帮整体剧烈紧缩变形破坏,巷道多从钢带接合处和金属网压茬处突破破坏。

2.2 巷道动态失稳原因分析

2.2.1 巷道围岩强度

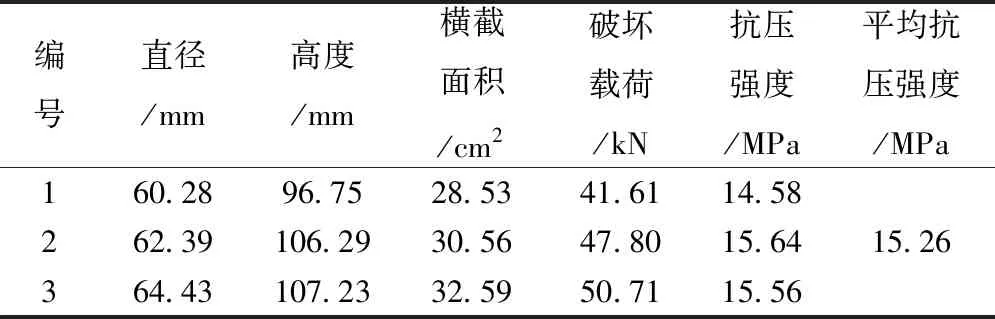

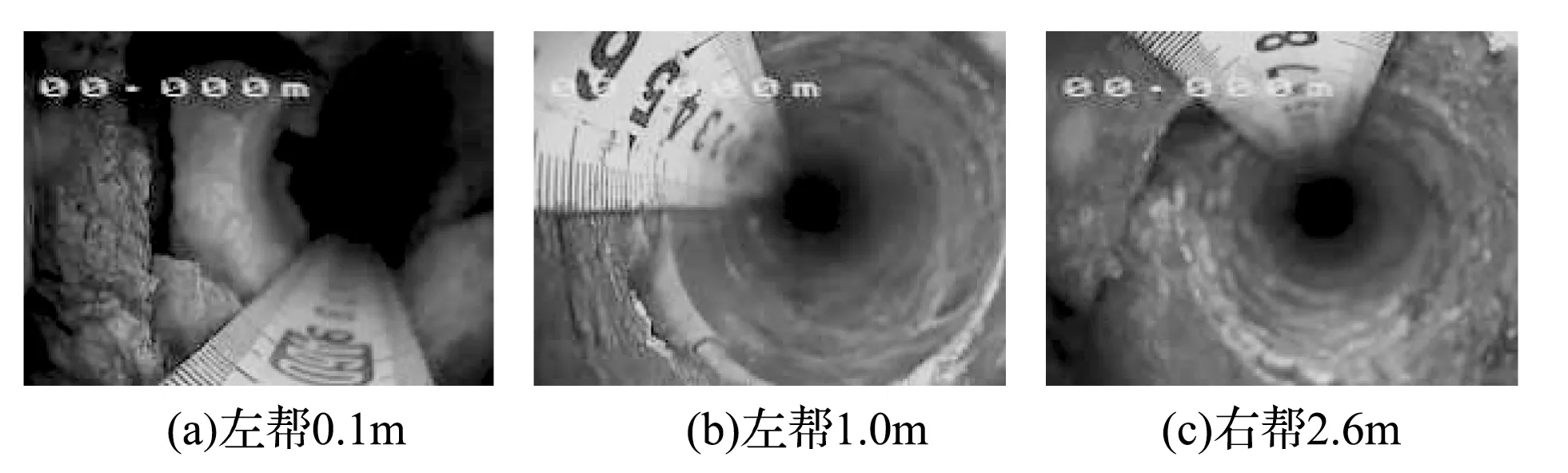

为进一步分析巷道围岩力学性质,在Ⅱ82运输上山取岩块加工制成岩石试件分别进行抗压和抗拉强度实验,实验采用815.02型电液伺服岩石力学试验系统。由于岩块松软,难以加工成标准尺寸圆柱形试件,为保证岩石试件能完整加工成圆柱形,故适当加大了试件直径和高度,理论上与标准尺寸圆柱形试件实验结果相近,存在一定差别,但基本能反映岩石整体的力学性质。岩石抗压强度实验试件直径为60~65mm,高度为96~108mm;岩石抗拉强度实验试件直径为59~65mm,高度为54~57mm,实验结果见表1和表2。

表1 岩石抗压强度实验结果

表2 岩石抗拉强度实验结果

岩石试件的平均抗压强度为15.26MPa,坚固性系数f为1.526,级别为VI级,坚固程度比较软;岩石试件的平均抗拉强度仅为1.43MPa。由此可见,Ⅱ82运输上山局部岩性弱,自身强度低,难以在多次重复跨采下保持稳定。

2.2.2 围岩流变影响

芦岭煤矿Ⅱ82运输上山,围岩中泥岩所占比重大,且泥岩中黏土成分含量高,同时层理发育充分,自身强度低,属于典型的软岩巷道。通过矿压观测分析,Ⅱ82运输上山在掘出90d后的1年内围岩的平均变形速度高达1.8~3.2mm/d,比正常巷道的流变速度高5~8倍左右。由此可见,在复杂高应力、围岩流变的影响下,Ⅱ82运输上山自掘出以来,一直处于持续变形阶段,始终无法稳定下来,当围岩变形量一旦突破临界点,巷道即完全失稳。

2.2.3 巷道承受多次重复跨采影响

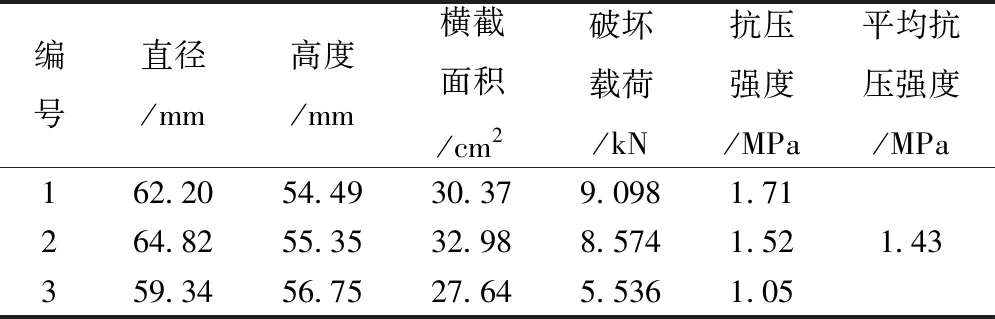

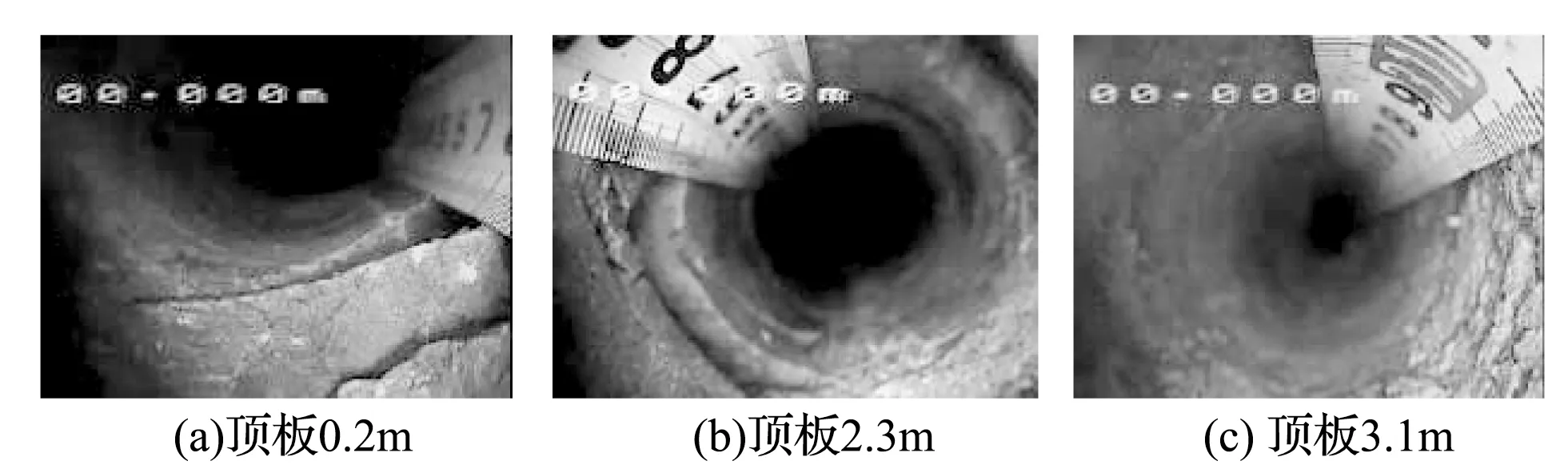

为进一步探究重复跨采对Ⅱ82运输上山的变形破坏影响,在巷道变形破坏最严重处布置了3个6m深的窥视钻孔,观察分析围岩松动圈的发展情况。结果显示:左帮钻孔深0~0.1m内横向和斜向裂隙环生,1m处出现15mm宽的环向大裂隙;右帮钻孔深2.6m处出现8mm宽的斜向大裂隙,3.6m以后岩层完整性较好,如图2所示。顶板上方0~0.2m内,围岩以松散碎裂状为主,钻孔深2.3m处出现宽9mm的环向裂隙,3.1m以上围岩完整情况较好,如图3所示。现场钻孔窥视分析表明,围岩松动圈破坏范围高达3~3.6m左右。

图2 巷道帮部钻孔窥视图

图3 巷道顶板钻孔窥视图

2.2.4 巷道支护方式

支护方式不合理,Ⅱ82运输上山大部分区段采用U29支架支护,空顶空帮的存在,加之围岩内部未进行注浆加固,表层未进行喷浆,导致支架与围岩间留有空隙不能紧密贴合,在重复跨采影响下,支架负载不均,承载能力急剧下降。

综上,在巷道围岩流变弱化、多次重复跨采影响、巷道支护方式不合理的相互耦合作用下,Ⅱ82运输上山变形破坏剧烈,最终发生严重失稳。

3 新型矿用高强锚索束

3.1 支护原理

矿用高强锚索束是一种多钢绞线组合预应力锚索。自由段钢绞线表面加装光滑套管以保证后期可自由张拉,在锚固段注浆锚固后,联同锚头的锁紧,将锚头施加的拉力传至锚固区域,同时实现浅部围岩的加固。锚固段的钢绞线裸露不采用光滑套管能与砂浆良好粘结,通过注浆管进行全长注浆,完成端部锚固,在强化加固巷道破碎围岩的同时将自由段的预应力传递到巷道围岩深处,进一步提高围岩锚固体的承压作用。

3.2 结构特点

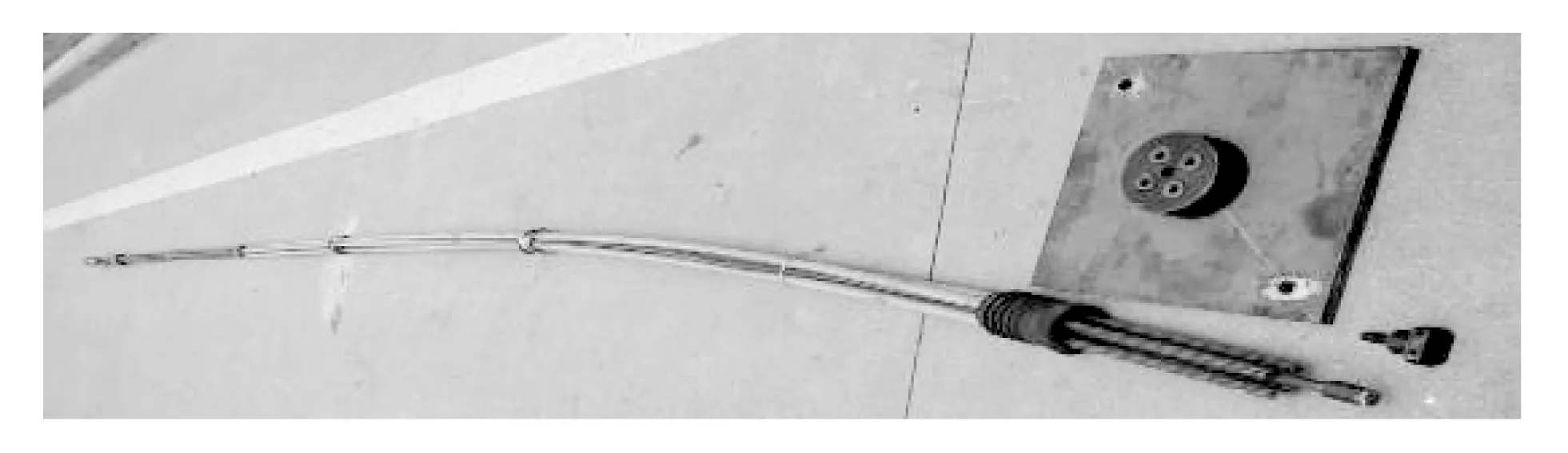

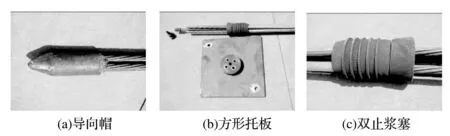

矿用高强锚索束的主体由4根直径15.24mm(最小抗拉强度值大于等于1860MPa)的钢绞线和注浆管构成,锚索束结构如图4、图5所示。其他构件包括:导向帽、堵浆圆钢、箍环、自由段钢绞线光滑套管、双止浆塞、多孔锁具、方形托板。

图4 锚索束整体结构

图5 锚索束结构细节

3.3 施工方法

现场施工方法主要包括4步:

1)钻孔:矿用高强锚索束直径约为65mm,安装孔径设计为75~80mm,可采用大孔径地质钻机进行施工,钻孔结束后要检查成孔质量,不可堵塞,孔深要略大于锚索束设计长度,以便后期能顺利推送入孔底。

2)安装:矿用高强锚索束的现场安装采用人工合作推送,由于主体由4根钢绞线和注浆管构成,钢绞线具有一定韧性,所以现场安装时确保束体顺直。

3)注浆:矿用高强锚索束利用锚固段的钢绞线裸露不采用光滑套管能与砂浆良好粘结,通过注浆管采用水泥砂浆进行全长注浆,同时实现端部锚固。水泥砂浆由325号普通硅酸盐水泥、粒径小于2mm的中细砂和水配制而成,比例为1∶0.5∶1。采用高压注浆,压力控制在5~6MPa,完成注浆后可用化学封孔剂或快凝水泥封孔。

4)张拉:矿用高强锚索束采用4根钢绞线联合协同预紧,整体预应力按400kN设计,单根钢绞线则为100kN。在浆液完全硬化凝固后方可张拉,间隔期一般不小于7d。锚具采用4孔一体式圆形锚具,张拉通过千斤顶采取分段逐级方式,以20kN为一级逐段逐根张拉。

4 工程应用实践

Ⅱ82运输上山在多次跨采影响下,呈现应力条件复杂、纵横裂隙交叉发育、围岩松动破坏范围大等特点,在巷道试验段采用了“常规锚网喷+浅部围岩注浆强化加固+矿用高强锚索束联合中空注浆锚索支护”控制技术。

4.1 巷道围岩加固方案

4.1.1 常规锚网喷

首先将试验巷道扩刷修复至4600mm×3600mm,然后对围岩表层进行喷浆处理,厚度50mm。锚杆规格为M24-Φ22-2400mm,间排距为800mm×800mm,巷道正中顶部锚杆垂直布置,两帮底角锚杆下扎25°布置,锚固方式为加长锚固,预紧力不小于80kN,锚固力不小于150kN。托板外形为方形球面,规格为200mm×200mm×10mm;金属网尺寸为2500mm×900mm,施工结束后再次喷浆处理,厚度为50mm。

4.1.2 浅部围岩注浆强化加固

完成常规锚网喷支护后,进行注浆锚杆浅部围岩注浆强化,注浆材料采用硫铝酸盐水泥,间排距1600mm×2400mm,从巷道底角依次向上注浆。注浆锚杆长度设计为2.0m,注浆钻孔直径为42mm,深度为2.8m,注浆压力控制在不得大于3MPa。

4.1.3 矿用高强锚索束联合中空注浆锚索加固

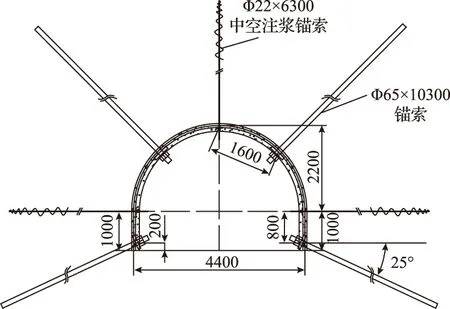

矿用高强锚索束规格设计为Φ65mm×10300mm,一个断面布置4套,距巷道顶板中线两边1600mm各布置一套,距底板200mm处两帮下扎25°各布置一套,排距设计为2400mm。中空注浆锚索一个断面布置3套,间排距设计为3200mm×2400mm,规格为Φ22mm×6300mm,端部采用锚固剂锚固,注浆采用水灰比为1∶1的水泥浆液,高压注浆,压力保证在5~7MPa之间。支护完成后喷浆处理围岩表面,厚度100mm,具体支护参数如图6所示。

图6 锚索束联合中空注浆锚索支护参数图(mm)

4.2 巷道围岩加固效果分析

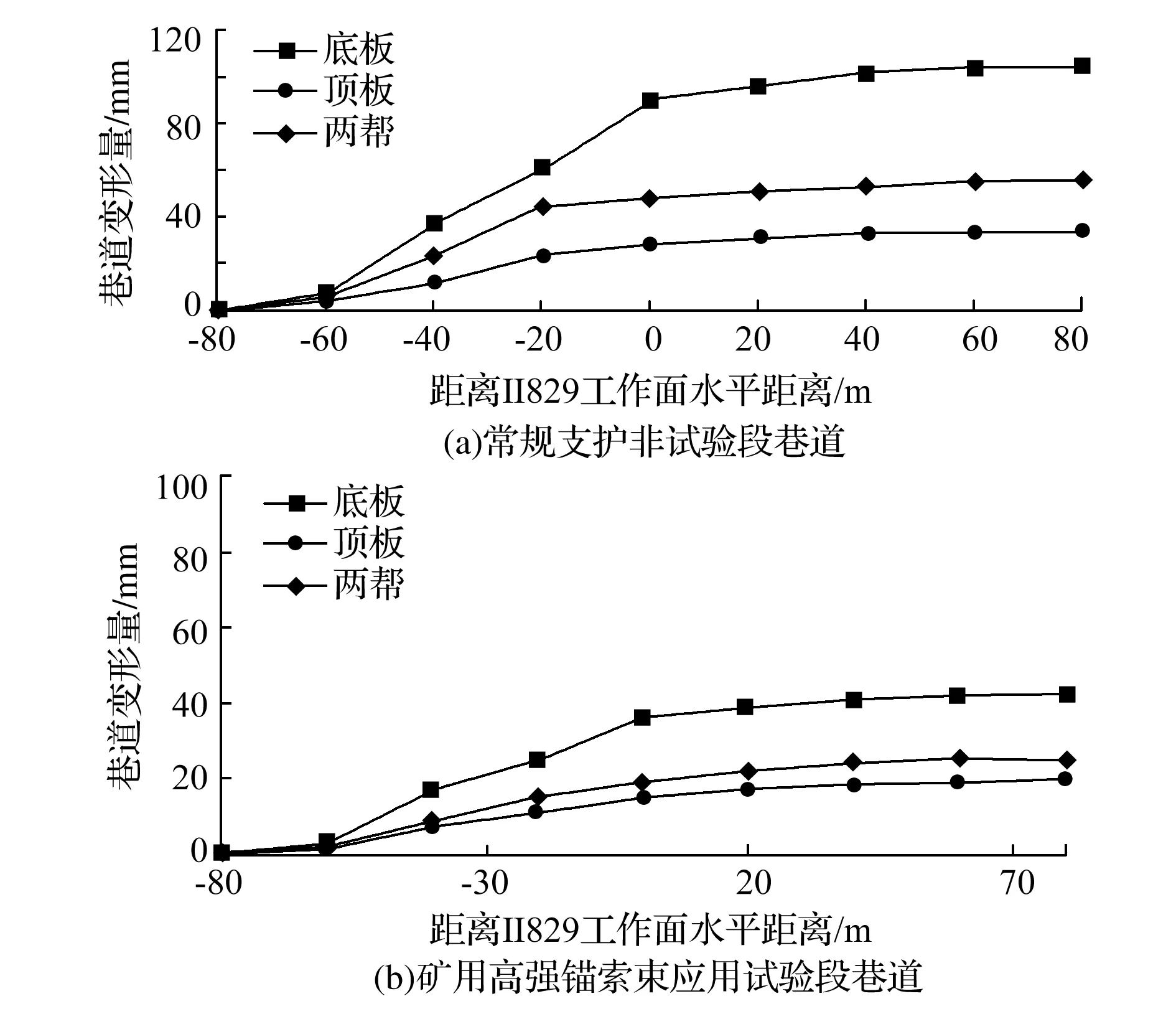

通过矿山压力监测与观察,得到Ⅱ82运输上山变形曲线,如图7所示:

1)由图7(a)图可看出,常规支护非试验段巷道在工作面跨采过程中,巷道底鼓量高达105mm,顶板位移最大达35mm,两帮位移最大达58mm。

2)由图7(b)图可看出,矿用高强锚索束应用试验段巷道在工作面跨采过程中,巷道顶板、底板、帮部位移量依次为20mm、42mm、25mm,相对常规支护段分别降低43%、60%、57%,围岩稳定性得到大幅提高。

图7 Ⅱ82运输上山变形曲线

5 结 论

1)Ⅱ82运输上山在经历上覆工作面2次跨采影响后,围岩严重失稳,变形破坏具有以下特征:U29支架支护段主要表现为支架非对称变形、严重底鼓;锚网喷支护段则表现为顶、底、帮整体剧烈紧缩变形破坏。

2)通过岩石力学强度试验、现场钻孔窥视,结合理论分析,得出了重复跨采影响下Ⅱ82运输上山动态失稳的主要原因,即:巷道围岩自身强度低、围岩流变影响、多次重复跨采影响、支护方式选择不合理。

3)针对重复跨采影响下的Ⅱ82运输上山,采用“常规锚网喷+浅部围岩注浆强化加固+矿用高强锚索束联合中空注浆锚索支护”控制技术,结果显示,在工作面跨采期间巷道顶板、底板、帮部位移量依次为20mm、42mm、25mm,相对常规支护非试验段巷道分别降低43%、60%、57%,实现巷道围岩的稳定控制,可为相似围岩条件的巷道支护提供一定借鉴。