电磁式磁力滚压工具的研发及试验研究

2020-03-27刘永红姚新改董志国

刘永红 ,曹 宇 ,姚新改 ,3,董志国 ,3

(1.太原学院机械工程系,山西 太原 030032;2.太原理工大学机械工程学院,山西 太原 030024;3.精密加工山西省重点实验室,山西 太原 030024)

1 引言

磁力滚压技术是一种将磁技术和传统滚压技术相结合的新方法、新工艺。长不锈钢管内表面经过磁力滚压加工后,降低了表面粗糙度,提高了表面硬度,延长了使用寿命[1]。磁力滚压加工系统根据外部旋转磁场产生方式的不同分为永磁式磁力滚压加工系统和电磁式磁力滚压加工系统。前期的研究只针对永磁式磁力滚压加工,但其磁力不可控、质量过大等缺点限制了磁力滚压技术的应用与推广,而电磁式磁力滚压加工系统则具有磁力可控可调、重量小等独特的优势,因此主要探究电磁式磁力滚压加工。为了满足电磁式磁力滚压加工的要求,需要设计一套与之相匹配的新型磁力滚压工具并确定其相关的工艺参数。首先基于磁力滚压加工机理进行理论分析并仿真得出滚压力的有效值,其次根据滚压力的有效值设计并优化磁力滚压工具的磁路结构并确定滚压加工转速的范围,最后进行长不锈钢管磁力滚压加工试验,得出磁力滚压加工频率的范围并验证电磁式磁力滚压工具的可行性。

2 电磁式磁力滚压加工原理

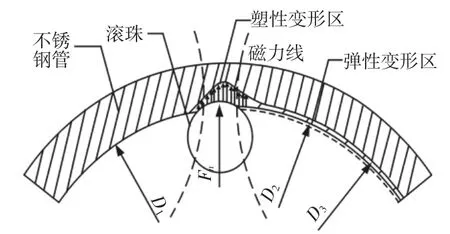

电磁式磁力滚压系统加工原理,如图1所示。定子旋转磁场发生器的三相绕组通入三相交流电后产生转速为n r/min的旋转磁场,旋转磁场的磁极和磁力滚压工具上相对应的活动异性磁极相互吸引,使磁力滚压工具上的滚珠和长不锈钢管内表面接触并产生正压力,在旋转磁场的牵引下,磁力滚压工具和旋转磁场逐步实现同步旋转并通过滚珠对长不锈钢管内表面进行滚压弹塑性加工[2]。同时,定子旋转磁场发生器在进给装置的驱动下轴向进给,完成对整个长不锈钢管内表面的加工[3]。

图1 滚压加工原理图Fig.1 Magnetic Rolling Principle Diagram

3 磁力滚压加工滚压力的确定

3.1 磁力滚压加工机理分析

在电磁式磁力滚压加工中,滚压力直接决定工件表面硬化层的深度以及残余应力的大小[4]。磁力滚压加工机理图,若磁力滚压工具对工件内表面的滚压力Fn小于工件材料的屈服极限σs,工件内表面只发生弹性变形,滚压后弹性变形会恢复,工件没有产生残余压应力,强硬度不发生变化,不能达到加工要求,如图2所示。若滚压力Fn超过工件材料的强度极限σb,工件内表面会发生起皮剥落甚至还会造成工件的壁厚变薄、开裂等现象,工件内表面的粗糙度升高、内圆精度下降[5],同样无法达到加工要求;只有工件内表面所受的滚压力Fn使材料发生塑性变形时,表层金属组织结构和物理性能才会发生变化,表面粗糙度降低并产生残余硬化层,从而提高内表面质量。由此得出磁力滚压工具的滚压力对工件产生应力应为 σs<σ<σb。

图2 磁力滚压加工机理Fig.2 Rolling Processing Mechanism

3.2 磁力滚压加工滚压力有限元仿真

本课题针对Φ76×4mm尺寸的0Cr18Ni9长不锈钢管电磁式磁力滚压加工进行分析。工件材料参数,如表1所示。运用Ansys Workbench建立滚压加工有限元模型[6],分别施加320N、400N、620N的滚压力,得到的等效应力,如图3所示。

表1 工件材料参数Tab.1 The Material Parameters of Workpiece

图3 滚压力为320N,400N,620N的工件等效应力图Fig.3 Equivalent Stress of Workpiece with Rolling of 320N、400N、620N

3.3 仿真结果分析

由图3可知,滚压力为320N时,工件内表面滚压后应力值达到材料的屈服强度极限;随着滚压力的不断增加,等效应力不断增大,当滚压力为620N时,工件等效应力达到了材料强度极限,故工件滚压力的范围为(320~620)N。磁力滚压加工的滚压力为径向磁力与离心力之和,根据前期的试验可知磁力滚压工具的转速为(120~900)R/min,故磁力滚压工具的离心力数值估计为(7.54~271.53)N。所以系统需要提供的径向磁力为(312.46~348.47)N。

4 磁力滚压工具结构优化

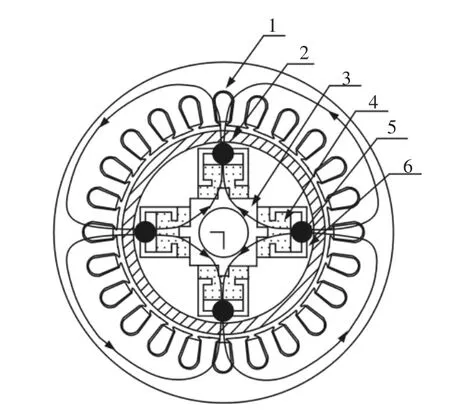

磁力滚压加工系统的磁路是系统的核心,磁路的好坏决定系统性能的好坏,如图4所示。由图4磁力滚压加工系统的磁路可知,系统的磁路具有对称性,选取1/4进行研究即可。

图4 磁力滚压加工系统磁路Fig.4 Magnetic Rolling System Magnetic Circuit

基于基尔霍夫第二定律[7],对于闭合磁路,磁路上各部件的磁位差代数和等于闭合磁路磁动势的代数和。在电磁式磁力滚压加工系统中,将磁路中的定子旋转磁场发生器等效为一个磁源永磁铁即可,由此得出系统磁路的等效式如下。

式中:Φi—各部分的磁通;Ri—各部分的磁阻;Hi—各部分的磁场强度;Li—各部分的长度。由于系统的各部分是串联的,所以通过闭合磁路的Φi是相同的,可得各部分的磁阻是对磁通影响最大。根据磁阻的公式如式(2)可知在忽略磁路间隙以及漏磁的条件下,磁力滚压工具中永磁铁的厚度、支撑轴的截面尺寸以及中心孔的半径是最重要的影响因素,磁力滚压工具的优化参数的示意图,如图5所示。

式中:Rmi—各部分的磁阻;

li—各部分磁路的长度;

μi—各部分的磁导率;

Si—各部分的横截面积。

图5 磁力滚压工具尺寸优化图Fig.5 The Diagram of the Size Optimization of the Rolling Tool

本次分析有三个变量,将系统磁力仿真得到的数据进行正交数据处理得到由表2可知,极差Rh>Ra>Rb。极差越大,表明变量对径向磁力的影响越大,由此可知变量h即永磁体厚度对径向磁力的影响最大,其次为中心孔的半径、支撑轴的长度。故先对永磁体的厚度进行分析,进而确定其他尺寸。

表2 径向磁力正交数据处理Tab.2 Electromagnetic Radial Force Orthogonal Data Processing

4.1 永磁铁厚度尺寸优化

永磁体是系统的磁源,直接决定径向磁力的大小。永磁体的宽度方向由于工件管径的限制,尺寸是一个定值,所以仅考虑永磁铁厚度方向的尺寸。根据工件的径向长度以及滚珠保持架的尺寸初选永磁铁的厚度h=(9~13)mm。当中心孔a=8mm,永磁体厚度的径向磁力曲线,如图6所示。由图6可知,当中心孔尺寸一定,支撑轴尺寸大于10.2mm时,随着永磁体厚度的增加,径向磁力不断增大,但支撑轴尺寸为10.2mm时,随着永磁体厚度的增加,径向磁力会先增大后减小。根据磁路设计原理可知,永磁体的侧面积越大,系统的漏磁越严重[8],因此在磁力滚压工具设计时应在满足径向磁力的条件下,优先选择厚度小的永磁体,所以选择永磁体的厚度为h=11mm。

图6 永磁体的厚度径向磁力曲线Fig.6 Radial Magnetic Force Curve of Permanent Magnet

4.2 支撑轴截面尺寸优化

支撑轴主要作用是引导磁路及支撑永磁铁。根据磁路的对称性以及外部旋转磁场发生器极对数,将支撑轴截面设计为正方形,将边长的一半作为变量b,初选b=(10.2~14.2)mm。当永磁体的厚度h=11mm时支撑轴的径向磁力曲线图,如图7所示。

图7 支撑轴尺寸径向磁力曲线Fig.7 Support Shaft Size Radial Magnetic Curve

由图7可知,当永磁体厚度和在支撑轴与中心孔尺寸差一定的情况下,随着支撑轴尺寸的增加,径向磁力先增大后减小,当支撑轴尺寸b=11.2mm时,径向磁力达到最大值。

4.3 中心孔半径尺寸优化

中心孔作用是减少磁路长度、减轻磁力滚压工具的质量。中心孔尺寸对径向磁力的影响主要体现在磁路上的长度即支撑轴在径向的长度与中心孔半径尺寸差。根据磁力滚压工具的结构以及磁路闭合原理,中心轴孔的直径应当小于支撑轴的边长,所以初选b-a=(0~14.2)mm。当永磁体的厚度h=11mm时中心孔的径向磁力曲线图,如图8所示。由图8可知,当永磁体厚度和支撑轴尺寸一定的条件下,随着支撑轴和中心孔的尺寸差增大,径向磁力先增大后减小,当尺寸差b-a=6.5mm时,径向磁力达到最大值。又支撑轴的尺寸b=11.2mm,故中心孔的尺寸a=4.7mm。

图8 中心孔尺寸径向磁力曲线Fig.8 Center Hole Size Radial Magnetic Curve

4.4 磁力滚压工具尺寸优选

磁力滚压工具结构尺寸依据径向磁力达到要求的范围值、磁力滚压工具质量最小、永磁铁体积最小三方面进行选择。最终优选出磁力滚压工具的尺寸为永磁体的厚度11mm,支撑轴的截面尺寸22.4mm×22.4mm,中心轴孔半径4.7mm。最终的磁力滚压工具三维图,如图9所示。

图9 磁力滚压工具三维图Fig.9 Rolling Tool 3D Illustration

通过对系统进行磁力仿真得出在4Hz的频率下加工时平均径向磁力为331.61N,如图10所示。达到了设计要求。

图10 径向磁力图Fig.10 Radial Magnetic Force Diagram

5 滚压转速对系统滚压力的影响

电磁式磁力滚压加工是通过变频器控制磁力滚压工具的转速。在不同转速的条件下,磁力滚压工具的离心力不同,同时由于变频器在不同转速条件下输出的电流不同导致径向磁力也不同,所以要通过仿真确定出加工频率的范围,为磁力滚压加工试验提供数据。

5.1 有限元模型建立

电磁式磁力滚压加工系统有限元模型,如图11所示。

图11 磁力滚压工具模型图Fig.11 Rolling Tool Model Diagram

5.2 材料属性定义

模型材料属性,如表3所示。

表3 模型材料属性Tab.3 Model Material Properties

5.3 激励源的加载与边界条件的定义

电磁式磁力滚压加工试验是通过变频器对定子旋转磁场发生器进行电流加载,所以设定的激励源为绕组电流源,加载的激励源,如式(3)所示。对磁力滚压系统施加狄里克里边界中的磁通平行边界。

流电频率。

5.4 网格划分

网格划分决定仿真的精确度[9]。网格要根据结构的重要性和分析的重点进行划分。系统网格划分,如图12所示。

图12 模型网格划分图Fig.12 Model Meshing

5.5 仿真结果分析

通过对不同加工频率下电磁式磁力滚压加工系统进行仿真得出的不同转速条件下系统的径向磁力。

表4 磁力滚压加工参数Tab.4 Model Material Properties

根据磁力滚压加工滚压力的有效值,结合表4可知电磁式磁力滚压加工系统的有效加工频率应为(4~30)Hz。

6 电磁式磁力滚压加工试验

6.1 试验内容

试验目的:在满足磁力滚压转速的加工频率(4~30)Hz的范围内,验证磁力滚压系统能否持续加工,磁力滚压加工后的工件内表面能否达到加工要求。

试验装置:电磁式磁力滚压加工系统,如图13所示。

图13 电磁式磁力滚压加工系统Fig.13 Electromagnetic Magnetic Rolling Processing System

加工对象:管径Φ67×4mm、材料0Cr18Ni9长不锈钢管。

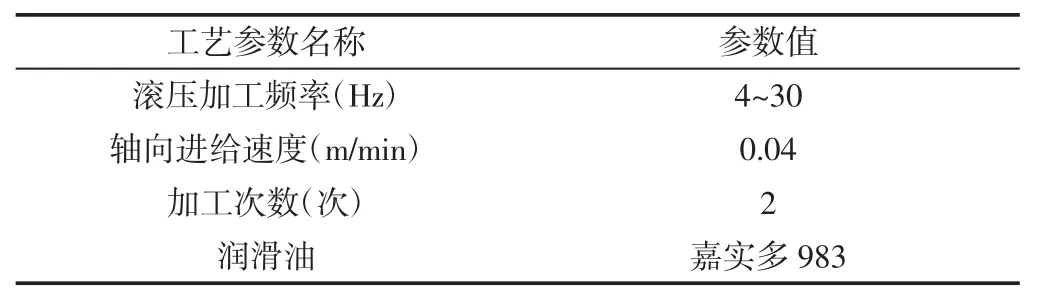

试验方法:通过西门子MICROMASTER440型变频器将加工频率分别调节到4HZ-30HZ进行磁力滚压加工试验,试验工艺参数设定,如表5所示。

试验检测:利用TES-1310实时测量定子旋转磁场发生器的温度是否小于极限温度80℃;利用马尔粗糙度测量仪检测长不锈钢管内表面粗糙度;利用数显维氏硬度仪检测长不锈钢管内表面硬度。

表5 试验工艺参数设定Tab.5 Test Process Parameter Setting

6.2 试验结果分析

电磁式磁力滚压加工在不同频率下加工的定子旋转磁场发生器温度,如表6所示。磁力滚压加工后工件内表面质量相关参数,如表7所示。由表6可知,随着磁力滚压加工频率的升高,系统启动瞬时最高温度以及启动后持续运行的温度逐渐升高。在大于9Hz的频率下启动瞬时最高温度超过系统稳定运行的临界温度80℃,不满足系统持续加工的条件。所以系统持续加工的频率为(4~9)Hz。

表6 不同加工频率启动及启动后持续加工的温度Tab.6 Temperatures for Continuous Processing After Starting and Starting at Different Processing Frequencies

表7 工件表面质量参数Tab.7 Surface Quality Parameter of Workpiece

由表7可知,在(4~9)Hz的加工频率范围内,随着加工频率的增加,磁力滚压加工后工件内表面粗糙度不断降低,内表面硬度不断提高。当磁力滚压加工频率为9Hz时,工件的内表面粗糙度达到最低为0.654μm,工件的内表面硬度达到最大为96.2HRB。

综上所述,磁力滚压加工系统的磁力滚压加工频率范围为(4~9)Hz,在9Hz进行磁力滚压加工后得到的工件表面质量最高,满足加工要求。

7 结论

通过对电磁式磁力滚压加工进行理论分析,有限元仿真以及试验研究得出:

(1)通过对磁力滚压加工机理的分析得出,磁力滚压加工的滚压力的有效范围为(320~620)N。

(2)基于磁力滚压加工滚压力的范围和工件结构,对磁力滚压工具结构进行设计优化,最终确定了磁力滚压工具的尺寸。

(3)通过Ansoft仿真和理论分析确定了磁力滚压加工频率的范围为(4~30)Hz。

(4)对长不锈钢管进行磁力滚压加工试验,验证磁力滚压加工频率为(4~9)Hz,系统的最佳加工频率为 9Hz。

为后续的磁力滚压工具的设计改进以及试验研究提供有效的指导和借鉴。