报废汽车破碎残余物及其塑料组分的催化热解研究

2020-03-27王博翰

王博翰,杨 斌,陈 铭

(上海交通大学机械与动力工程学院,上海 200240)

1 引言

经过多年快速发展,我国已成为全球最大的汽车市场,销量连续8年位居全球第一。同时,汽车报废量也在逐年递增,预计2019年我国汽车报废量将超过1300万辆,产生的汽车破碎残余物(平均每辆车重按1000kg计算,报废汽车破碎残余物(以下简称ASR)约占报废汽车总重量的25%)将超过325万吨。且随着新能源汽车的快速普及,动力蓄电池的报废量也将逐年攀升,由此引发的资源、环境问题将日益突出,因此科学地处理并回收再利用报废汽车中的资源对于整个汽车工业和环境保护事业都显得尤为重要[1-3]。但是,目前我国还没有一套科学严谨的机械与化工相结合的工程技术体系去处理报废汽车在破碎拆解过程中产生的ASR,倘若对其处理不当将会引起严重的环境污染问题。虽然ASR样品组分的随机性高,不同地区ASR组分也不一致,但是根据国内外研究表明塑料始终是占比稳定的ASR组分之一[4-5]。在传统汽车中,内饰件、车灯罩、油箱和保险杠是常见的汽车工程塑料组件,油箱和保险杠回收利用率通常很高,而内饰件和车灯罩由于其表面经过喷涂处理或造型装饰,整体很难被回收再使用,因此在拆解过程中多数被粉碎处理[6-7]。提前在管理和技术层面做好应对措施,有利于在环境保护和资源回收这两个方面对报废汽车进行最大程度地开发利用。

本课题将通过试验分析ASR与其塑料组分在裂解反应中的关系,针对ASR及ASR在热裂解产生可燃气的主要有效成分—塑料,进行热重分析,催化热裂解试验和产出气体的气相色谱分析等试验研究,探究ASR与其塑料组分的热解反应关系以及验证氧化镍(NiO)催化热裂解ASR的可行性。

2 试验设备及方法

2.1 试验工艺原理

热裂解过程是在无氧环境下物质进行的一种热化学分解反应,最后产生碳化物(固体)、沥青和热解油(液体)以及合成气(气体)[8]。这三种产物的含量随着ASR成分、反应条件的不同而变化。气化是在低氧高温环境下对ASR进行热处理,能去除ASR中的有害物质,同时使得产生的气体成分相对稳定,主要为一氧化碳、氢气、以及一些小分子烷烃[9-10]。ASR机械回收和化学回收等方法对技术和设备要求高,经济效益较差,再加上ASR成分复杂,热裂解工艺作为一种处理方式越来越受到相关科研及企事业的重视。

2.2 试验条件及设备

2.2.1 试验样品制备

本次研究分别从张家港华仁再生资源有限公司和上海华东拆车有限公司抽选ASR以及报废汽车塑料部件作为试验样品,ASR样品经烘干、分离和筛选后主要组成,如表1所示。由表1可知塑料和纤维占据本次试验样品总量的一半以上。

表1 ASR样品成分Tab.1 Components of the ASR Sample

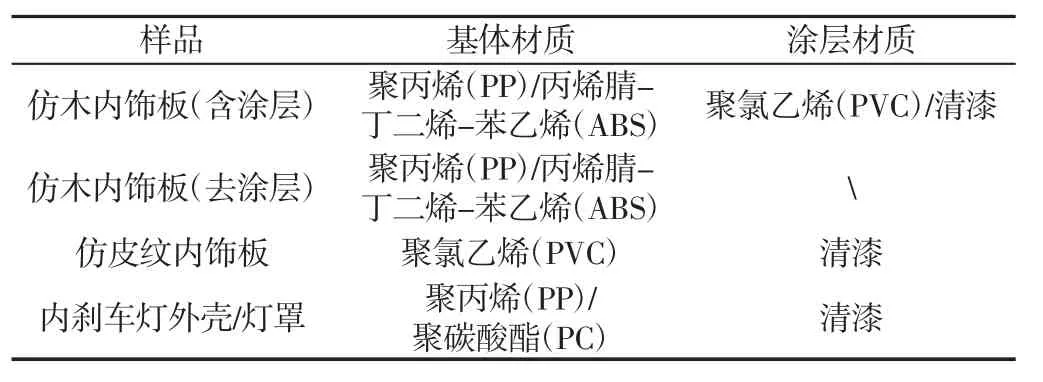

报废汽车塑料部件样品为仿木内饰板、仿皮纹内饰板以及内刹车灯外壳及其灯罩。仿木内饰板再经喷丸机处理得到去涂层的仿木内饰板样品。所有塑料样品经BWTEK公司BTC261和BTC263近红外光谱分析仪检测分析得出主要组成,如表2所示。由表2可知,仿木内饰板基体由PP和ABS组成,其表面仿木纹理为PVC薄膜;因仿皮纹内饰板的表面纹理由皮纹腐蚀工艺加工制成,故基体内外材料一致,均为PVC材质;内刹车灯外壳为PP材质,有色灯罩为PC材质。试验前需将样品研磨至粉末状,再上摇床过0.5mm筛网保证样品粒度。

表2 塑料样品材质Tab.2 Material Components of the Plastic Sample

2.2.2 热重及热解试验分析条件

热重试验使用PerkinElmer公司的Pyris 1 TGA分析仪,试验气氛为氮气,工作气压设定在0.2MPa,气体流速为20L/min,加热速率分别为 5°C/min、10°C/min 和 20°C/min[8]。热重试验样品分为有无NiO两组,以便热动力分析时对比NiO在热重试验过程中对样品活化能变化产生的影响。

在一套自建实验室级热裂解分析平台进行催化热裂解试验,主要包括:氮气、氩气、管式炉、焦油过滤冷凝(可选)装置、气体流量控制器、气相色谱仪和平台操控系统。ASR样品和塑料样品在氮气氛围的管式炉内进行催化热裂解反应,反应后产生的固体残渣留在反应釜内,高温反应过程中产生的焦油和氯化氢(HCl)等物质会被过滤装置收集,反应生成的裂解混合可燃气体则进入气相色谱仪分析检测。

2.2.3 Kissinger法热解动力学分析

在热解动力学分析中,热解过程是随加热速率、终止温度以及热解产物质量变化的函数。假设将非等温过程视为无数个瞬时等温过程的叠加,热解动力学特征方程即为:

式中:α=(m0-mt)/(m0-m∞)—反应转化率;m0、mt和m∞—反应起始质量、反应在时刻t的质量和反应完成质量;f(α)—反应机理函数,f(α)=(1-α)n,n—反应级数。反应速率常数可由阿伦尼乌斯方程推到而得:

其次,国民自身的文化消费需求不断增长。随着人们的旅游兴趣更加多样化,旅游市场的划分也更加细腻。作为常年生活在现代化都市里的人,他们为了寻求与居住地完全不同的环境,满足自己对回归自然的需求,在古村落与现代都市之间,则更愿意选择以古村落作为旅游目的地。于是,近年来,具有“古香古色”和“原汁原味儿”特色的古村落旅游成为时尚的旅游形式。

式中:E—反应活化能;A—指前系数;R—气体常数;T—反应温度,将方程(2)带入方程(1)可得:

当 ln(AR/βE)为恒值时,ln[-ln(1-α)/T2]与 1/T 呈线性关系,活化能E可根据斜率-E/2.303R求得。此外,指前系数A可通过截距 ln(AR/βE)求得。

3 试验结果及分析

3.1 ASR及其塑料组分的反应关系分析

ASR样品中塑料和纤维分别占总样品质量的39.71%和28.08%,而泥沙金属等无机组分不参与热解反应,所以塑料和纤维几乎决定了试验中ASR样品在热重试验中的反应机理特性。以10°C/min为例,ASR样品及其塑料和纤维组分的TGA和DTG曲线,如图1所示。塑料组分在DTG曲线上的峰值419.85°C相比于纤维组分457.46°C更加接近ASR样品的反应速率峰值359.85°C。与此同时,塑料组分的DTG曲线变化趋势也更加接近ASR样品的曲线变化趋势。

图1 ASR样品及其塑料和纤维组分的TGA和DTG曲线Fig.1 TGA and DTG Curves of ASR and Their Plastic and Fiber

在计算ASR样品及其各组分在热重试验过程中的活化能变化趋势时发现ASR样品整体的活化能变化趋势与塑料组分的单体变化趋势保持一致。以10°C/min为例,ASR样品及其组分的活化能随转化率变化曲线(α-E曲线),如图2所示。

图2 ASR样品及其各组分的α-E曲线Fig.2 Activation Energy Curve of the ASR Sample and its Components

由DTG曲线及活化能变化趋势的相似性可知,塑料组分是ASR在热重试验及热裂解反应中最具代表性的组分之一。在未来ASR催化热裂解技术研究中,ASR的热解反应特性便可从其所含塑料组分入手进行反应特性表征。

3.2 NiO在热重试验中对塑料样品的影响

通过对比有无添加NiO的两组样品内各4种车用工程塑料样品的TGA和DTG曲线发现在含有PVC的样品中,如仿木内饰板(含涂层),NiO并未起到降低反应活化能的作用,而在仿皮纹内饰板组试验中,含NiO的试验组甚至出现负催化现象,如表3所示。含装饰涂层的内饰板无论是否在含有NiO的条件下,其热解过程中的活化能及峰值活化能变化均不大;而在去PVC装饰涂层的内饰板样品的试验中,NiO组在转化率(0.1~0.7)之间均有明显的反应活化能降低现象,峰值活化能也同样有所降低;在仿皮纹内饰板试验中,含NiO组的活化能出现不降反升的现象,根据对两组仿木内饰板的试验现象推测:由于仿皮纹内饰板基体材料主要是由PVC构成,故大量的PVC在热解过程中造成上述负催化现象的出现,在内刹车灯外壳/灯罩试验组,NiO的加入同样促使反应活化能在试验中有不同程度的下降。

表3 塑料样品热重试验活化能(单位:kJ/mol)Tab.3 Activation Energy Value of the Plastic Samples

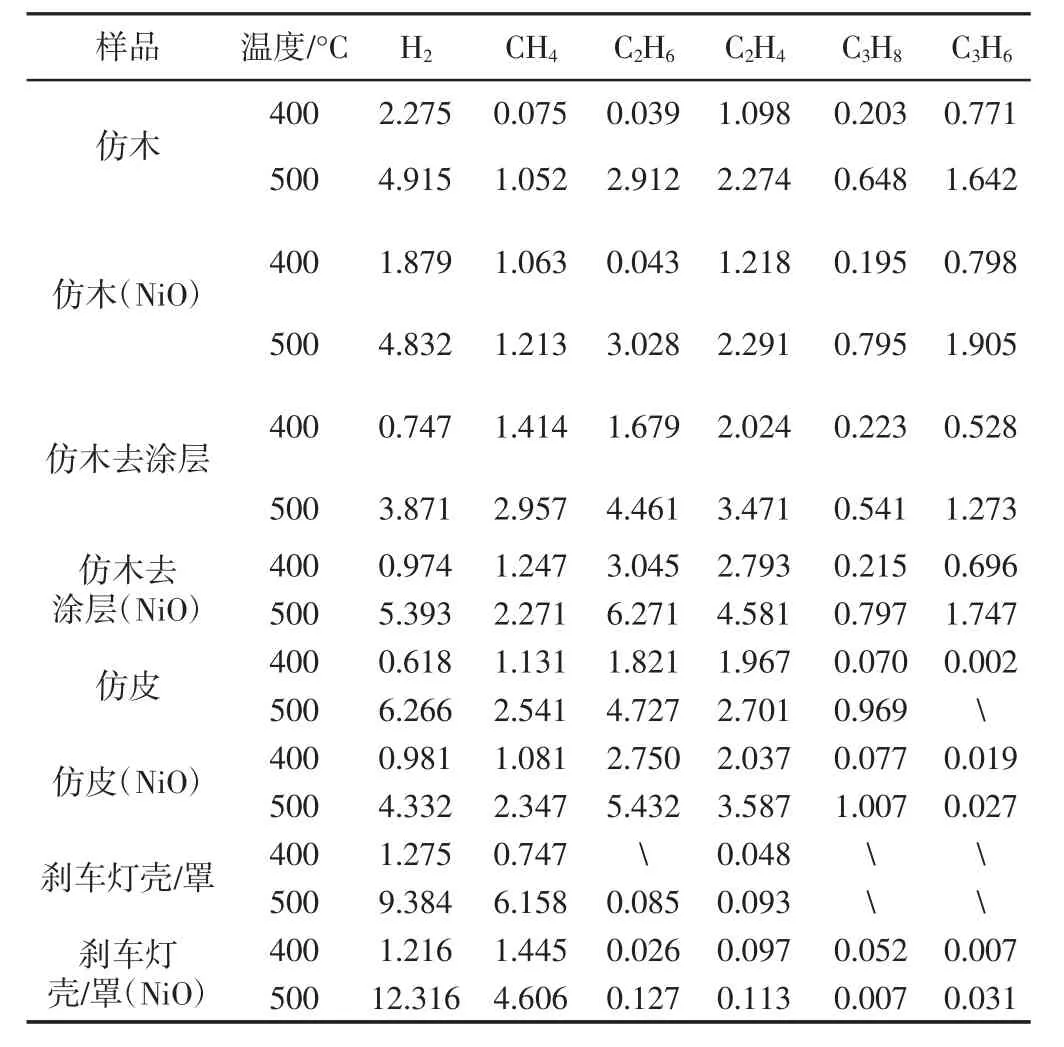

3.3 塑料样品催化热裂解试验分析

气相色谱仪在试验温度为400°C和500°C时检测到的裂解可燃气体类型及浓度,如表4所示。在500°C下,加入NiO的仿木内饰去涂层样品产生的可燃气体浓度(氢气5.393%)明显高于同温状态下未添加NiO的试验组(氢气3.871%),详细的气体浓度增长率(500°C),如表5所示。其中,一组相对增长率代表仿木内饰组添加NiO相对于未添加的可燃气体产出相对增长率,二组代表仿木内饰去涂层组的燃气体产出相对增长率,三组代表仿皮纹内饰组,四组代表内刹车灯壳/罩组。仿木内饰去涂层组和内刹车灯壳/罩组的可燃气体产出率在NiO的催化作用下均有不同程度的增长,而仿木内饰组和仿皮纹内饰组的可燃气体产出增长程度与其他两组相比则相对较小。上述现象与热重试验中的产生的现象基本一致,即含有PVC的ASR不适合通过NiO催化热裂解。

表4 裂解可燃气体类型及浓度(单位:%)Tab.4 Concentration of Pyrolysis Gas Produced in Plastic Sample Pyrolysis

表5 500°C裂解可燃气体增长率(单位:%)Tab.5 Growth Rate of the Concentration of Pyrolysis Gas at 500°C

3.4 固体残渣分析

由于PVC是常见的车用工程塑料,其在热裂解反应中易产生大量HCl,而NiO作为碱金属,在试验过程中会与HCl发生复分解反应生成氯化镍(NiCl2),反应方程式如下:

NiCl2是一种具有致癌性的金属盐,所以未来在使用NiO作为催化剂热解ASR时一定要提前做好相关研究和准备工作以防残渣中的NiCl2污染环境。

最后通过气相色谱-质谱联用检测法(GC-MS)对固体残渣进行了多氯联苯(PCB)检测结果,如表6所示。

表6 固体残渣PCBs检测Tab.6 PCB Content of Solid Residue

检测结果表明,温度500°C下得到的固体残余物未检测出多氯联苯。根据国家标准GB 13015-91规定,含多氯联苯废弃物污染控制标准为50mg/kg。从PCBs的检测情况可以推测,固体残余物中多氯联苯的总含量远低于50mg/kg,完全满足危险废物填埋的污控要求。

4 结论

通过热重试验以及Kissinger法分析了报废汽车破碎残余物及其塑料组分在热裂解反应中的活化能变化关系;验证了氧化镍作为催化剂可降低部分车用工程塑料在热裂解反应中的活化能,并且通过自建实验室级热解平台验证了氧化镍可提高部分裂解可燃气体产率。具体结论如下:

(1)ASR中的塑料组分在热解试验中的TGA和DTG曲线更接近于ASR样品,其活化能变化趋势也与ASR样品相似,因此塑料组分的研究对于未来ASR工业化批量热解处理具有重要意义。

(2)氧化镍在热重试验中降低了部分样品的反应活化能,如将仿木内饰去涂层组的反应活化能峰值从319.2 kJ/mol降至207.4kJ/mol。

(3)氧化镍在催化热裂解试验中提高了部分样品的可燃气体产率,如将内刹车灯壳/罩组的氢气浓度提高了31.24%。

(4)本次试验中,对于含有PVC的样品,氧化镍无法起到催化作用。

(5)本次试验中的固体残余物并未检测出PCB。