基于 CFD 减速器温度场及影响因素分析

2020-03-27

长江大学机械工程学院 湖北荆州 434023

减 速器是一种由齿轮、蜗杆所组成的独立传动部件,常用作原动件与工作机之间的减速传动装置。减速器工作时会产生一定的热功率损失,若减速器系统散热能力不足,就会导致减速器温度升高,影响润滑油的性能,引起系统润滑、密封失效,进而使齿面产生胶合或轮齿热变形。如果生成的热量不能及时释放,就会造成润滑油变质以及使用寿命降低等不良后果[1]。目前,对减速器的研究主要有热交换及温度场分析、热平衡计算和功率损失分析等[2-4]。笔者以 M-2Z-4-10 型减速器为研究对象,其传递功率为 634 kW。该减速器为硬齿面起重机减速器,主要用于港口,可承受大功率传动的变速需求。该减速器工作特点是速度慢、载荷大和换向频繁等。由于该减速器的尺寸结构较大 (横向尺寸为 960 mm,高度尺寸820 mm),为简化计算和仿真分析,对二级传动减速器的高速级进行了简化,并用 CFD 对其温度场进行了数值模拟与分析,同时对影响温度场的因素进行了对比分析研究,为润滑系统的设计和改良提供了理论依据。

1 几何建模与网格划分

1.1 几何建模与简化

采用 SolidWorks 软件对 JM 减速器进行建模。减速器的基本参数如表 1 所列。减速器结构如图 1 所示。

表1 减速器的基本参数Tab.1 Basic parameters of reducer

图1 减速器结构Fig.1 Structure of reducer

1.2 网格划分

减速器的网格采用三角形网格划分,局部网格进行细化。减速器网格划分如图 2 所示。

图2 减速器网格划分Fig.2 Grid division of reducer

通过对模型进行网格划分可知,JM 系列减速器的三维模型网格数量是千万数量级,网格划分过程非常耗时,而且网格的质量一般,容易形成负体积,导致网格划分失败。取高速级为研究对象。

2 参数设置

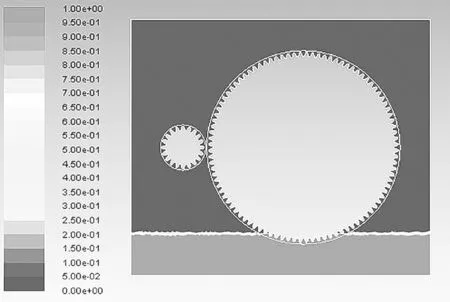

对减速器温度场进行仿真分析,齿轮为主要传动件,而且需要通过齿轮搅油进行润滑和散热,减速器内部流体为空气和润滑油 2 种。减速器的大齿轮浸油深度设定为 2 个齿高。减速器初始油液分布如图 3 所示。

图3 减速器初始油液分布Fig.3 Initial oil distribution inside reducer

2.1 边界条件

减速器采用飞溅润滑,不需要设置进、出口的边界条件,只需要设置壁面边界和热源加载。

2.1.1 壁面边界

齿轮与流体域相接触的表面设定为流固交界面。箱体直接与外界接触,设置箱体表面与外界空气的对流换热系数,取温差为 50 ℃,平均对流换热系数为 106.55 W/(m2·K)。设齿轮匀速转动,小齿轮转速为 1 000.0 r/min,大齿轮转速为 208.4 r/min,齿轮旋转参数可以采用滑移网格设置,也可用 Profile 文件定义。参数设置为

((big_gear 3 point)

(time 0 0.1 1000)

(omega_z -21.813 -21.813 -21.813))

((small_gear 3 point)

(time 0 0.1 1000)

(omega_z 104.67 104.67 104.67))。

减速器内部流体相图如图 4 所示。齿轮旋转的过程中,箱体内部的流场分布波动很大,润滑油一部分被大齿轮带到齿轮啮合区域进行润滑,另一部分并被甩到箱体内壁进行冷却散热。经过一段时间以后,油液相图逐渐趋于稳定。

图4 减速器内部流体相图Fig.4 Diagram of oil phase inside reducer

2.1.2 热源

根据齿轮啮合理论可知,齿轮传动过程中热源大部分是通过啮合齿面间的摩擦产生的。因此,理论上热源应该施加在齿轮的啮合齿面上。在三维模型中,热源可以直接加载到齿轮的啮合齿面上,但是考虑到三维模型复杂,计算难度大,所以简化为二维模型。齿轮和流体之间的热交换是通过固液交界面进行传递,但 FLUENT 软件不支持在交界面上施加热源,无法将热源直接施加在齿轮的啮合齿面上。因此只能将计算出来的热源施加在齿轮的固体域。为使计算结果更加贴近齿轮啮合发热的实际情况,减小与实际工况的差距,使用 FLUENT 中的 UDF 程序将热源施加到齿廓或者靠近齿廓处。

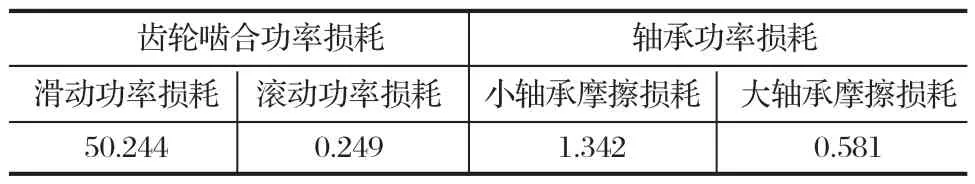

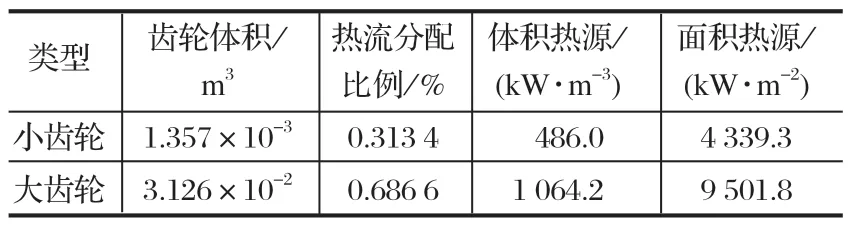

通过减速器的机械损耗公式[5]可以得到各部分损耗值。机械损耗如表 2 所列。将减速器的机械功率损耗以热源的形式添加到模型。其中,机械功率损耗包括齿轮搅油损失、齿轮啮合损失、风阻损失、轴承摩擦损失和密封件摩擦损失。对于 JM 系列减速器,主要考虑齿轮啮合损失和轴承摩擦损失,可以忽略齿轮搅油、风阻和密封损失 (因为其转速低,传动功率大)。按热流分配比例齿轮将热源分配给大、小齿轮。齿轮热源参数如表 3 所列。

表2 机械损耗Tab.2 Mechanical loss kW

表3 齿轮热源参数Tab.3 Parameters of heat source of gear

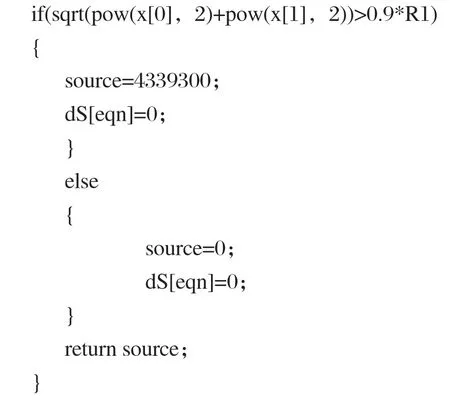

笔者采用二维模型进行仿真。考虑到齿轮厚度,将热源以单位宽度平面热源的形式加载到齿轮固体域0.9 倍的半径之外,即齿轮的齿廓附近,其 UDF 程序为:

大齿轮的热源施加方式与小齿轮类似。

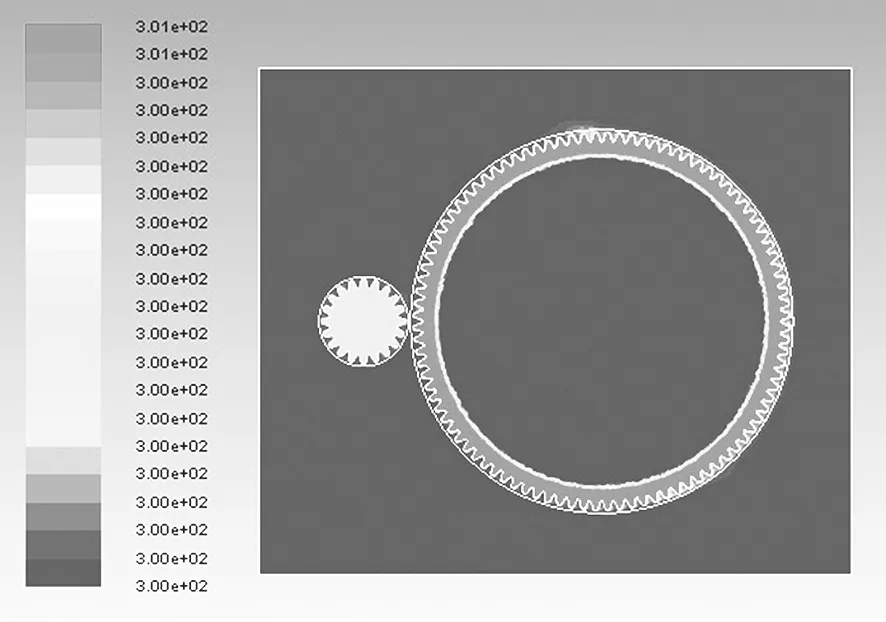

加载 UDF 程序后,减速器初始温度场分布如图5 所示。由图 5 可知,齿轮的热源被施加在齿面接近齿廓处,符合 UDF 施加热源的要求。在计算过程中,齿轮施加热源的部分会通过热传导和热对流将热量扩散至空气、润滑油和齿心部位,最终使箱体内部的整体温度不断上升,直至达到稳态,即热平衡状态。在热量传递过程中,齿轮温度扩散云图如图 6 所示。

图5 减速器初始温度场分布Fig.5 Distribution of initial temperature field inside reducer

图6 齿轮温度扩散云图Fig.6 Gear temperature diffusion contours

由图 6 可知,小齿轮的面积较小,热量通过热传导很快将热量传递到齿心部位,使小齿轮的整个齿面温度比较均匀。大齿轮面积较大,热量从齿廓处一圈圈向齿心部位扩散较慢,温度梯度也呈现出规律性变化。大齿轮啮合部位的温度高于小齿轮,是因为大齿轮的热流密度大于小齿轮。空气的温度也呈规律性分布。润滑油的温度也有所升高,但是整体温度低于箱体内空气温度。

2.2 仿真结果分析

减速器运行到稳态时,齿轮表面温度并不是恒定且均匀分布的,而是呈现一定的梯度分布,这是齿轮啮合摩擦产热与润滑油强制散热相互作用的结果,最终使整个齿轮温度达到稳定的热平衡状态。虽然齿轮啮合产生的瞬时摩擦热量会使热平衡产生波动,但是这一时间间隔很短,对整体温度场分布影响不大。

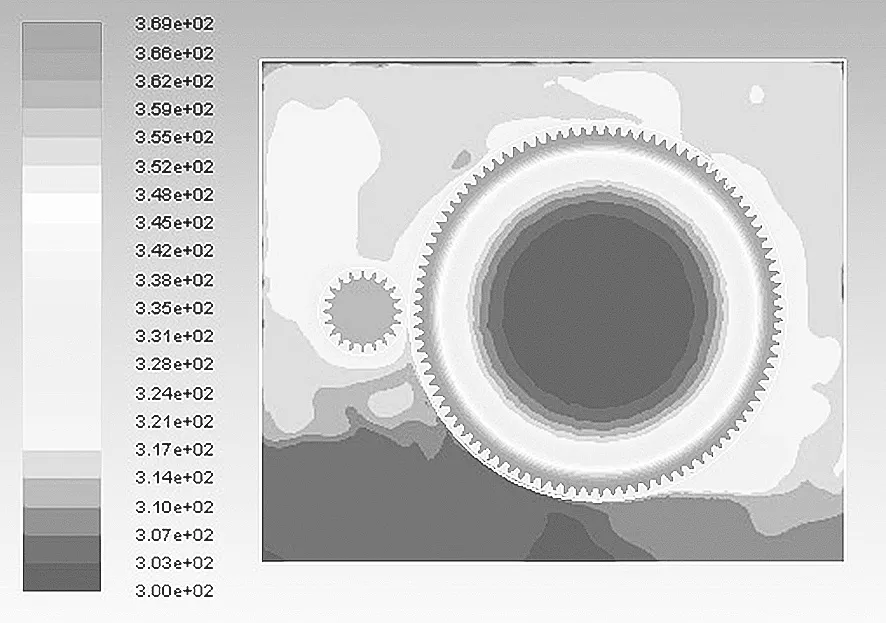

减速器工作至温度不再上升时,减速器温度场分布如图 7 所示。

图7 减速器温度场分布Fig.7 Distribution of temperature field inside reducer

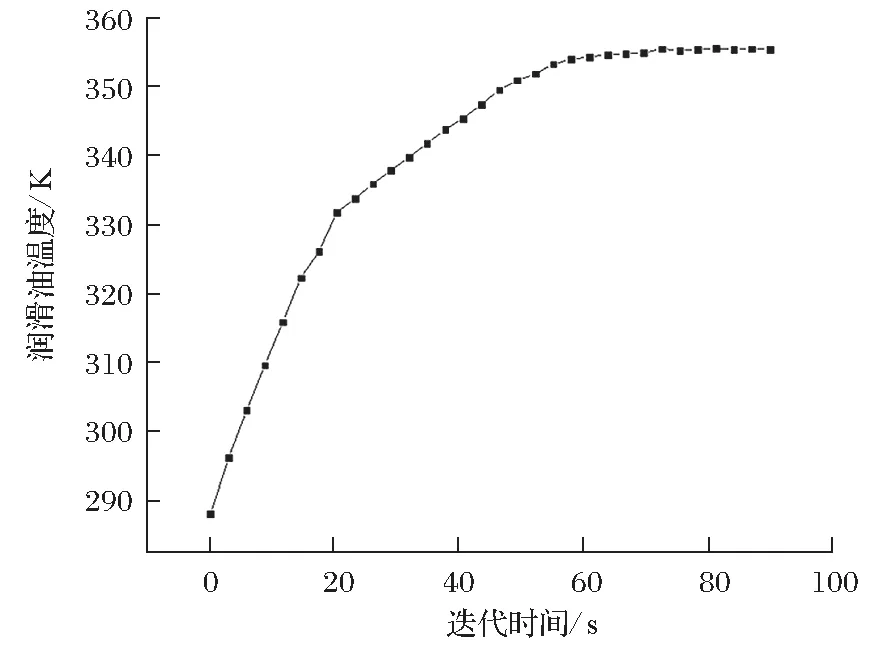

润滑油温度随迭代时间的变化曲线如图 8 所示。在减速器传动过程中,润滑油的温度不断升高,最终油温达到稳定状态,最高油温为 82 ℃。润滑油的温度过高,只通过油池润滑难以达到冷却效果,因此需要考虑增加对减速器进行润滑油循环冷却。

图8 润滑油温度随迭代时间的变化曲线Fig.8 Variation curve of lubricating oil temperature with iteration time

3 影响因素分析

根据文献[6-7]的研究可知,转速、传递功率和浸油深度会影响减速器的整体产热量和散热量。其中,转速、传递功率主要影响减速器的发热量,使减速器内部温度升高。齿轮的浸油深度主要影响齿轮的润滑效果和散热量,同样会影响减速器内部的温升。笔者主要以齿轮转速、传递功率和浸油深度为研究对象,研究上述因素对温度场的影响,从而得出温度场的变化规律,为减速器的散热系统优化提供一定的参考意义。

3.1 浸油深度对温度场的影响

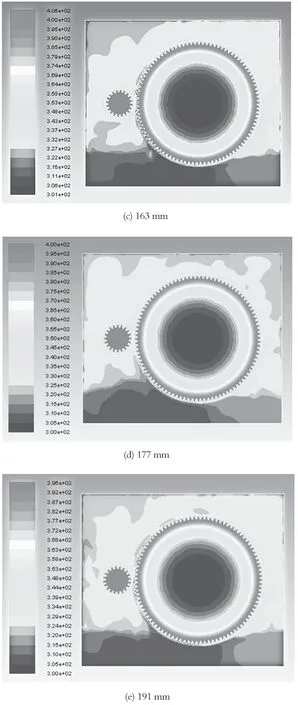

齿轮的浸油深度会直接影响减速器的润滑性能和散热效果,浸油深度越大,齿轮通过搅油带起来的润滑油越多,润滑油的润滑和散热效果越好。但是,润滑油量过多会增大齿轮的搅油功率损失,搅油热功率增大,温度升高,而且会降低减速器的传递效率。选择合适的润滑油量,以减小齿轮摩擦损失,提高散热性能。笔者选取 5 个不同浸油深度作为研究对象,分析浸油深度对温度场的影响。减速器运行到稳定状态时,不同浸油深度工况下温度场分布如图 9 所示。

图9 不同浸油深度工况下温度场分布Fig.9 Distribution of temperature field at various immersion depth

由图 9 可知,不同浸油深度下齿轮的温度分布是不同的。随着浸油深度升高,齿轮最高温度是降低的,浸油深度越高,齿轮越能够得到充分的润滑和散热,使齿轮整体温度和极值温度降低。将大齿轮的半径均分为 8 等分,并提取各位置的平均温度,绘制从动齿轮不同位置温度随浸油深度的变化曲线,进一步研究浸油深度对从动齿轮的表面温度梯度变化规律的影响。齿轮温度随浸油深度的变化曲线如图 10 所示。

图10 从动齿轮温度随浸油深度及位置的变化曲线Fig.10 Variation curve of temperature of driven hear with immersion depth and location

由图 10 可知,齿轮不同部位的温度变化趋势不受浸油深度的变化影响。浸油深度越高,齿轮的润滑、冷却效果越好;整体温度越低,齿心部位的温度变化较为缓慢,齿轮偏近中间部位的温度梯度变化最大,齿轮的啮合部位由于跟润滑油直接接触,其温度梯度变缓。

由文献[8]搅油功率损失公式,可以得出不同浸油深度下的搅油功率损失。不同浸油深度下搅油功率损失如图 11 所示。由图 11 可以发现,随浸油深度逐渐上升,减速器齿轮的搅油损失也呈递增趋势,这表明在转速一定的情况下,浸油深度增加会促使更多润滑油参与搅油,从而消耗更多能量;过大的浸油深度可以使齿轮充分润滑,但要消耗大量能量,其润滑效果并不是越深越好。综上可以看出浸油深度为 177 mm 时,其润滑效果最佳。

图11 不同浸油深度下搅油功率损失Fig.11 Loss of stirring power at various immersion depth

3.2 齿轮转速对温度场的影响

齿轮的转速会直接影响减速器内流场分布和飞溅润滑效果。当齿轮转速较高时,箱体内润滑油运动激烈,大部分润滑油液会被齿轮甩到箱体壁面上,有利于箱体散热,同时齿轮的齿面上粘附的油也较少,可能会导致齿轮润滑不足,使齿轮温度升高;当齿轮转速较低时,箱体内润滑油运动平缓,润滑油液会集中分布在齿廓周围,能让齿轮得到充分润滑,但是被齿轮甩到箱体内壁的润滑油液较少,导致整个箱体散热缓慢。所以,不同转速会影响整体润滑油液的分布,进而会影响齿轮温度场的分布。笔者选取 4 组浸油深度为 163 mm,传递功率为 634 kW,不同转速的工况进行研究。稳定状态下主动齿轮温度场分布如图 12所示。

图12 稳定状态下主动轮温度场分布Fig.12 Distribution of temperature field of driving gear at stable state

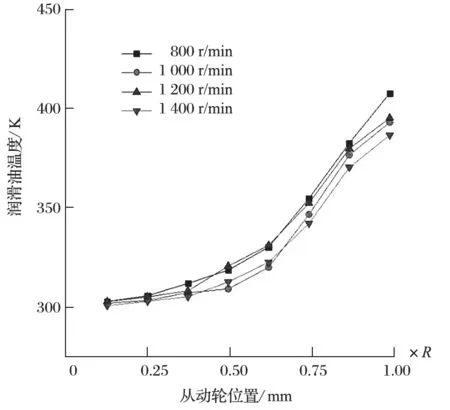

由图 12 可知,主、从动轮的温度场变化趋势一致,主动轮的温度最高,从动轮的温度在齿轮的啮合区温度最高,越靠近齿心部位温度越低。在浸油深度和传递功率相同的情况下,齿轮的转速越高,齿轮传递转矩越小,齿轮啮合摩擦产生的总摩擦功率损失是降低的,因此热源相对较小,齿轮的整体温度呈现降低趋势。从动轮温度随速度及位置的变化曲线如图13 所示。

图13 从动齿轮温度随速度及位置的变化曲线Fig.13 Variation curve of temperature of driven gear with velocity and location

由图 13 可以看出,转速增大时,齿轮的温度极值降低;传递功率一定,转速增大时,转矩降低,齿轮总的啮合功率损失是呈降低趋势的。转速增大时,齿轮会将更多的润滑油液带到啮合区域和箱体壁上,使齿轮得到较好的润滑和散热,在一定程度上降低了减速器的温度。

3.3 传递功率对温度场的影响

转速一定时,传递功率越大,则转矩越大。齿轮转矩的大小决定了齿轮啮合滑动摩擦的产热量的大小,从而决定齿轮啮合产热量。传递功率越大,齿轮的发热量越大,最终会影响齿轮的温度场分布。笔者选取 4 组不同传递功率工况进行研究,分析传递功率对温度场的影响。传递功率对齿轮温度场的影响如图14 所示。

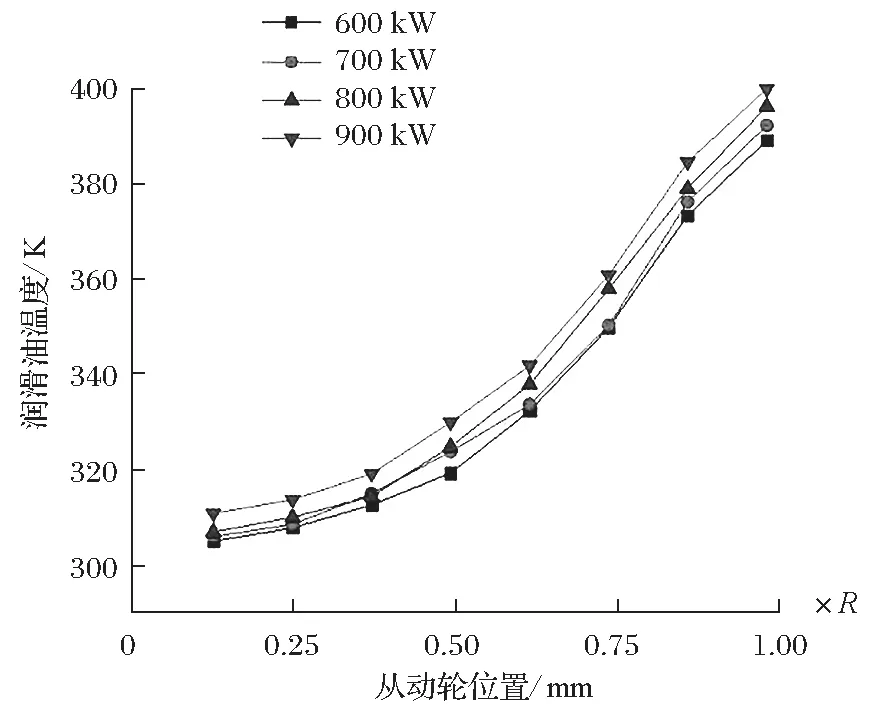

由图 14 可知,不同传递功率的温度场分布趋势相近,在转速一定的情况下,传递功率和传递转矩是呈正比的。传递转矩越大,齿轮的啮合摩擦功率损失越大,齿轮啮合的发热量也会增大,热源增加,从而会导致齿轮的温度升高。

图14 传递功率对齿轮温度场的影响Fig.14 Influence of transmission power on temperature field of gear

从动轮温度随传递功率及位置的变化曲线如图15 所示。由图 15 可以看出,传递功率的大小并不会影响齿轮的温度场分布趋势。在转速一定的情况下,传递功率越大,齿轮的极值点温度越高,平均温度也越高,温度的变化梯度呈现出先增大后变缓的趋势。

图15 从动轮温度随传递功率及位置的变化曲线Fig.15 Variation curve of temperature of driven gear with transmission power and location

综合上述 3 个因素可以得出:传递功率对减速器温度场的影响最大,是影响减速器温度场温度极值的主要因素。

4 结语

采用 FLUENT 中的滑移网格模块对减速器内部流场和温度场进行仿真分析,得出减速器箱体内部在不同时刻气、液两相流的流场分布情况。模拟减速器传动过程中齿轮搅油过程和飞溅润滑的流场分布,最终得到减速器瞬态和稳态的温度场分布,并分析了仿真结果出现的原因。分别讨论了齿轮浸油深度、齿轮转速和减速器传递功率 3 个影响因素对减速器温度场的影响,并总结了相关规律,为减速器润滑方案的优化设计提供了理论依据。