钻削刀具参数化设计及刃磨加工仿真系统研究进展

2020-03-24徐吉祥

徐吉祥,张 涛,田 禹

(天津职业技术师范大学汽车模具智能制造技术国家地方联合工程实验室,天津 300222)

在机械加工中,钻削加工作为最普遍和传统的机械加工方法,在航空、电子元件等高精尖产品制造领域,凭借着加工效率高、成本低且可加工的材料范围广等优势,在孔加工生产中起着重要作用[1]。麻花钻作为最主要的钻削刀具,消耗量巨大,在使用中容易磨损而影响切削质量。在传统的麻花钻结构设计中,复杂的绘图和计算限制了研发效率,并在刃磨加工过程中大多根据生产者经验进行,很多厂家仍采用试凑的方法来加工麻花钻,存在钻头刃磨精度低、研制效率低以及刃磨机床调整难度大等问题[2-3]。因此,以精确的钻头数学模型和便捷的刀具参数化设计技术为基础的钻削刀具刃磨仿真系统随之发展起来,借助仿真软件实现钻削刀具的参数化设计以及刃磨加工过程的仿真模拟,对提高刀具生产效率、提升研制水平具有重要意义[4],本文对此领域研究进行综述。

1 麻花钻数学模型

建立精确的麻花钻数学模型是对其进行结构设计的基础,也是其参数化建模设计的前提。麻花钻钻体由切削和导向2 部分组成。切削部分包括:前后刀面、主切削刃、横刃等;导向部分包括:螺旋槽、刃背、刃带、钻芯等[5]。钻尖后刀面与螺旋槽前刀面相交形成的2条主切削刃承担主要切削任务,螺旋槽则负责排屑、容屑工作,二者作为主要工作部分,对钻削过程起着决定性作用[6]。螺旋槽前刀面及钻尖后面结构直接影响主切削刃的几何角度,从而影响切削性能,此外还存在数学模型复杂、刃磨加工困难的问题,因此是麻花钻设计加工过程中的重点和难点,研究者对麻花钻数学模型研究也主要集中在螺旋槽前刀面及槽型、钻尖后刀面等方面。

1.1 螺旋槽数学模型

螺旋槽是麻花钻重要结构,负责容屑、排屑及控制切屑流向等工作。在设计槽型时既要根据不同工况进行设计,使前刀面、切削刃形状更有利于切削,还要保证良好的容屑、排屑效果等。

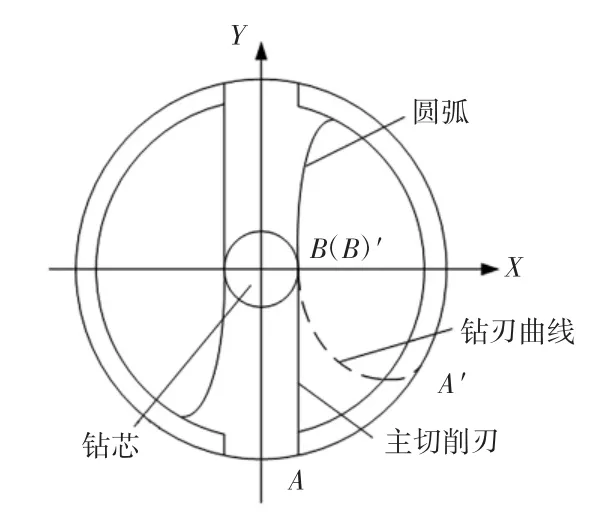

设计螺旋槽结构首先要确定螺旋槽径向截形,周志雄等[7]在对麻花钻研究中结合数控加工的特点,最先使用刀面截形和曲线来建立槽型几何结构通用模型,为研究设计特种回转面刀具提供了理论依据,也促进了此类刀具数控加工技术的发展。麻花钻螺旋槽径向截形如图1 所示。

图1 麻花钻螺旋槽径向截形

钻头在O-XYZ 坐标系上投影,在XOY 平面投影为槽型径向截形,得到前刀面与后刀面相交形成的主切削刃AB,经推导,钻刃曲线A′B′的参数方程为[8]

式中:R 为钻头半径;r 为钻芯半径;P 为螺旋槽导程;α为主切削刃AB 上点Z 轴旋转角度。

麻花钻螺旋槽曲面大多采用等导程螺旋面,各点导程相等,可由几何关系推出螺旋槽导程P 的计算公式为[9]

式中:d 为钻头直径;β 为螺旋线螺旋角。

1.2 麻花钻钻尖后面模型

钻尖作为麻花钻切削的主要工作部分,钻尖后刀面与前刀面直接形成主切削刃,因此其几何形状及刃磨质量对钻头钻削性能起着决定性作用。传统手工刃磨精度和效率较低,已不能满足高性能钻头的加工,采用机械化刃磨是未来的发展趋势,可见高质量、高效率的钻尖后刀面刃磨显得极其重要[10-11]。

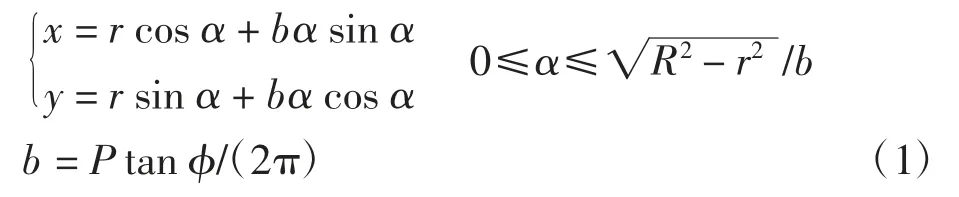

平面钻尖为麻花钻钻尖的最基本型式,李信能[12]构建了单、双平面钻尖刃磨数学模型,并选用平面刃磨法进行刃磨加工,钻头后面平面刃磨法如图2 所示。

图2 钻头后面平面刃磨法

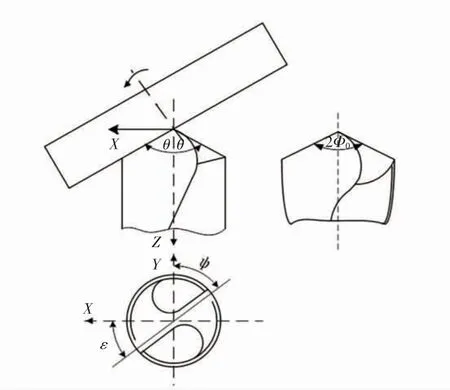

圆锥面刃磨较复杂,机床调整难度大。Fujii 等[13]分析了圆锥面钻尖的几何结构,借助计算机辅助设计优化了其几何结构。在国内,曾滔等[14]通过建立圆锥面后刀面和横刃廓形的数学模型,构造了关于圆锥面后刀面刃磨参数的近似求解方程组,然后对刃磨参数进行优化,对圆锥面钻尖理论体系进行扩充。圆锥面刃磨法如图3 所示。

图3 圆锥面刃磨法

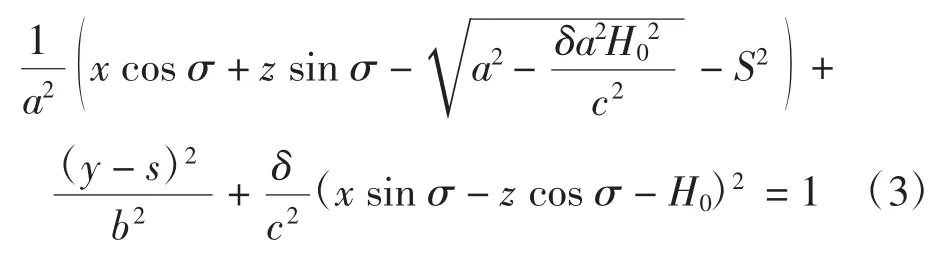

螺旋面钻尖具有刃磨相对简单、定心效果好等优点,周志雄[15]构建了非共轴螺旋面新型麻花钻的数学模型,根据麻花钻结构几何角度与刃磨参数的关系,给出它们之间的计算公式,并根据新钻头特性开发了CAD 仿真系统。随着对钻尖结构的不断研究,如今除占主流市场的平面、圆锥面和螺旋面3 种钻尖型式外,还有圆柱面钻尖、双曲面钻尖等。Tsai 等[16]统一了各类型钻尖曲面的二次方程,方程如下

式中:δ、σ、s、H 为刃磨调整参数,根据不同工况需求而变化方程参数值,便得到不同钻尖型式的数学模型。

对于钻尖的结构、数学模型及其求解的研究已较为成熟,通过改进数学模型和优化算法,完成不同型式钻尖的结构优化设计,为设计新型钻头结构、优化钻尖参数,提高钻头钻削性能和钻头刃磨生产效率奠定了基础。麻花钻的数学模型在不断改进,借助麻花钻结构数学模型可对麻花钻几何参数与钻体结构进行关联,为实现钻头三维实体仿真与参数化设计无缝衔接及刃磨加工模拟仿真提供成熟的数学理论依据,也为麻花钻的设计效率及精度的提高奠定了理论基础。

2 钻削刀具参数化设计及三维仿真

面对现今产品生产设计速度快、研发周期短的特点,设计模型快速构建的参数化设计技术展现出极大的优势。利用参数化设计技术对麻花钻这种系列化定型产品,采用系列参数约束其模型尺寸,快速实现其模型的优化设计,提高了仅变化尺寸的零件的研发效率,缩短了设计周期,并且可以将其结构形态进行直观展示,同时还能将刀具的几何特性借助软件的仿真分析功能直接测量,验证其结构特征[17]。

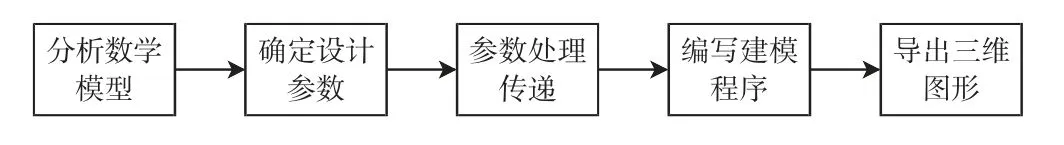

麻花钻参数化设计的实现是基于常用三维软件的二次开发,以麻花钻数学模型为基础,利用图形的几何约束和拓扑关系约束原理绘编语言,实现麻花钻几何参数计算、参数化模型建立以及加工刃磨仿真等功能。参数化设计流程如图4 所示。

图4 参数化设计流程

在趋于成熟的麻花钻数学模型的基础上,众多学者运用三维绘图软件,对其进行二次开发,开展对麻花钻的参数化设计和三维仿真研究,主要包括麻花钻钻尖后刀面和螺旋槽的参数化设计及刃磨仿真、刃磨砂轮廓形仿真及安装位置确定等。

2.1 钻尖后刀面参数化设计及三维仿真

根据不同型式钻尖后刀面刃磨加工的特点,研究者借助不同软件对钻尖进行三维建模仿真。Zou 等[18]基于Biglide 并联机床的结构,分析了磨削运动轨迹和条件,根据机床磨削参数建立了麻花钻后刀面的参数模型,使用遗传算法得到了自定义麻花钻的最佳磨削参数,极大地提高了钻头的磨削精度。黄志荣等[19]在UG 软件中根据标准直柄麻花钻的几何参数和刃磨参数,选择直线刃圆锥面刃磨法生成钻尖后刀面的数学模型,在利用有限元仿真近似模拟的麻花钻刃磨过程下,完成对标准直柄麻花钻三维实体模型的创建,为麻花钻的刃磨成形参数的优化提供了模型基础。王勇等[20]基于Solidworks 软件,运用VB 编程对Solidworks API 进行二次开发,对钻尖等特殊区域采用放大模型比例、跟踪等方法完成对麻花钻参数化建模,使钻头复杂曲面难以参数化建模的问题得以解决。沈钰等[21]根据麻花钻实际刃磨加工,以锥面刃磨法和后刀面模型为理论基础,采用两面自然相交的方法,利用UG 软件确定钻头的主切削刃及横刃,构建了麻花钻后刀面,该建模方法可避免人为找取外缘特定点造成的误差,从而提高麻花钻刃磨模型的精度。

2.2 螺旋槽参数化设计及三维仿真

冯立伟[22]采用非接触式测量方法对以麻花钻为代表的复杂刀具进行三维扫描,测得麻花钻的三维点云数据,并从中提取出相关的建模参数对麻花钻进行三维建模,建立麻花钻各基准,找出麻花钻的关键参数,最后使用投影测量仪和ZOLLER genius3 测量仪对麻花钻进行参数测量,对比验证模型参数的准确性,从而保证了三维模型的精度,为刀具的刃磨提供了数据支持。任军等[23]借助Creo 软件完成对麻花钻螺旋槽刃磨加工的完整模拟,从而对螺旋槽刃磨加工参数进行预判,为刀具的实际加工提供依据。房晨等[24]借助Pro/E 软件并采用逆向推导的思维对麻花钻的螺旋槽进行建模,分析并总结不同刃磨参数下钻头主切削刃角度参数的变化关系,为改进刃磨参数,进而提高钻头钻削性能提供了理论支撑。

胡汉林等[25]以无数截圆构造砂轮并沿刀坯体做螺旋运动包络出螺旋槽的理论为基础,构建螺旋槽数学模型并开发槽型刃磨模拟软件。软件模拟槽型刃磨加工取代传统试凑、试切法,提高了槽型刃磨精度和刃磨效率。孙业荣等[26]根据刀具槽型刃磨运动几何关系,借助运动学原理构建数学模型,利用AutoCAD 软件完成了槽型三维磨削虚拟仿真刃磨模型的创建。Zhang等[27]通过分析不同刃磨参数下槽型特征,借助Matalb 软件进行数值模拟,并用UG 软件对不同槽型进行三维建模,提出了一种考虑砂轮安装角及位置偏移量的微钻头槽形建模优化方法。

2.3 刃磨砂轮廓形仿真及安装位置确定

Li 等[28]分析刃磨螺旋槽各种求解方法,采用图形法将螺旋槽、砂轮用离散点表示,得出槽型和相对应砂轮廓形的截面方程。Jia 等[29]基于包络理论的接触曲线辨识方法,以单面接触为约束条件运用Newton-Raphson 方法进行建模,借助接触曲线识别砂轮方位,利用包络理论对轴向截面的接触点进行求解,完成对砂轮的最佳定位。随后Rababah 等[30]通过对刃磨加工进行参数化模拟,推导出用参数化有效磨边表示刃磨砂轮与工件相对位置的方法,保证刃磨加工满足钻头几何角度,并可以确定砂轮位置;大连工业大学的李铸宇等[31]借助离散建模方法对麻花钻槽型刃磨的原理进行研究,根据刀具类别确定所加工钻头槽型的几何参数及刃磨参数,借助软件实现刃磨模型的参数化,并计算出砂轮的廓形及刃磨加工位置;Mohsen 等[32]通过分析槽型磨削特点,推导出砂轮轮廓参数化方程和运动方程,提出运用虚拟磨削曲线来直接定义砂轮位置和方向,建立了通用的砂轮定位模型,通过位置补偿显著提高了槽型刃磨精度。

3 钻削刀具刃磨仿真系统及磨削软件的发展

现如今数控磨床机械结构较为成熟,而刃磨仿真系统是先进数控工具磨床的核心,直接决定着机床的加工精度、性能以及功能范围[33]。对于高集成化的刃磨仿真系统的开发,国内外众多学者和企业开展了许多研究。

国外数控工具磨床通常根据自身结构特点,配备对应磨削仿真系统,支持刀具刃磨加工三维模拟、干涉分析、自动生成NC 程序等功能。国外的刃磨仿真系统研究主要在企业,如德国Walter 公司、SAACKE 公司和MICHAEL DECKEL 公司等。德国SAACKE 公司作为一家老牌刀具生产厂家,生产刀具和刀具磨床已有近百年历史,此公司在刀具及砂轮数据库方面做了大量研究,并开发出智能上下料结构,在加工特殊结构刀具时具有巨大优势,如具代表性的五轴联动数控工具磨床——SAACKE 万能工具磨床,经不断研发改进已处于世界领先水平[34]。Hsieh 等[35]提出了以六轴数控工具磨床为平台的多槽钻头运动模型,利用Denavit-Hartenberg符号建立了机床功能矩阵,并使螺旋槽和后刀面由一个砂轮一次加工完成,从而提高制造精度,降低生产成本。Kim 等[36]基于Ansys 仿真软件,运用布尔差算法的仿真加工方法,对砂轮刃磨加工过程进行仿真,通过编程对Ansys 进行二次开发,建立了刀具螺旋槽刃磨加工动画仿真模拟系统,并对加工刀具进行有限元分析及几何测量。

国内对于磨削仿真系统的研究主要集中在高校。天津大学的何林青[37]对整体式刀具CAD/CAM 集成系统基于Pro/E 进行了开发研究,运用基于特征的参数化建模及集成技术,构建刀具结构模型和刃磨加工过程模型,在模型基础之上实现CAD、CAPP、CAM 间的数据共享,输入刀具参数信息便可实现刀具的参数化建模,对刀具进行刃磨仿真并自动生成加工代码,运用IDEF0 方法设计系统框架并完成系统界面和数据库的开发,完成了整体式刀具CAD、CAPP、CAM 集成系统的开发设计。东北大学的郭天骏等[38]运用VB 与Matlab混合编程,将Matlab 函数在VB 的图形界面中调用出来,建立简便的人机界面,在操作界面中输入机床的运动参数,获得刃磨加工后的钻头三维仿真图形,使机床操作、成形仿真及钻头形状预测等功能同时实现。

4 存在问题及发展趋势

4.1 存在问题

钻削刀具参数化设计及刃磨仿真系统的用途主要在刀具的设计和生产上,经过诸多研究者的研究,刃磨仿真系统的开发已取得很大进步,但真正投入使用的系统并不多,主要存在以下问题:

(1)仿真系统存在局限性。刃磨仿真系统缺少对麻花钻钻刃曲线、螺旋槽不同截面截形转化及沟槽设计等系统化分析和计算,从而对钻头参数化设计的型式和规格有很大局限性,不能满足实际加工需求。

(2)刀具模型不够精确。在对刀具进行参数化设计时,刀具数学模型大多仅在原有结构细节上加以改进,且现成三维软件大多是简化刀体结构,刀具模型与刃磨加工实体还存在一定差别,无法保证设计模型的准确性。

(3)误差影响问题待解决。在刀具实际加工过程中,砂轮对螺旋槽的干涉问题、砂轮轮廓和砂轮与被加工刀具相对位置误差等影响问题仍未得到很好解决,未能降低砂轮轮廓及安装位置等加工误差对刃磨模型精度的影响。

4.2 发展趋势

针对以上问题,钻刀刃磨仿真技术应向着钻削刀具结构多样化、刃磨模型精细化、刃磨仿真系统集成化方向发展。

(1)钻削刀具结构多样化。随着麻花钻结构的不断改进以及新材料的使用,众多新型非标钻头随之出现,其螺旋槽径向截形、芯厚、钻尖后刀面均有所差别,因此麻花钻的参数化设计及三维建模应考虑特殊刀具的结构,构建包含不同材料和型式刀具的三维模型。

(2)刀具结构及刃磨模型精细化。麻花钻具有复杂的几何形状,其前刀面、螺旋面、后刀面、刃带等各结构的几何参数都直接影响钻头的钻削性能,且不同刃磨模型中砂轮磨削模拟与实际加工均有很大误差。因此,应借助多种求解方法系统分析推导钻头各个重要结构特征参数,并在刃磨模型中考虑砂轮轮廓及安装误差,从而进一步精确刀具数学模型,保证刀具研磨质量。

(3)刃磨仿真系统集成化。以精确的麻花钻结构数学模型为基础,选定参数并借助软件对刀具进行参数化设计及三维建模,再对刀具刃磨加工进行模拟仿真,实现麻花钻结构设计、三维建模、刃磨仿真等系列工作,这对提高钻削刀具研发效率、刀具研磨质量具有重要意义。

5 结 语

本文对国内外学者在钻削刀具参数化设计和刃磨仿真的研究进行了分析。钻削刀具参数化设计及刃磨仿真系统以刀具数学模型为基础,借助参数化设计理论完成对钻削刀具结构的参数化设计,并对新型刀具的刃磨加工进行仿真模拟,快速实现了新型刀具的设计和刃磨加工的仿真,极大地缩短了刀具研制周期,使钻削刀具的研磨朝着更精确、更高效的方向发展。在钻削刀具参数化设计及刃磨仿真系统开发的研究工作中,国内外诸多学者虽然取得了一些研究成果,但是仍然存在一些问题和不足。未来钻削刀具刃磨仿真系统的研究应朝着刀具结构多样化、刃磨模型精细化、刃磨仿真系统集成化的方向发展,进一步提高钻削刀具研磨水平,缩短研磨周期,从而实现钻削刀具的智能化制造。