超超临界锅炉水冷壁管横向裂纹原因分析及控制策略

2020-03-20陈建江童家麟郭洪涛

陈建江,童家麟,郭洪涛

(1.华能国际电力股份有限公司玉环电厂,浙江 玉环 317604;2.国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

随着近年来锅炉运行参数的不断提高和运行负荷的频繁变动,锅炉水冷壁、过热器等受热面的一系列问题在运行中不断暴露出来[1],对于1 000 MW 超超临界锅炉,由于炉内水冷壁、再热器等区域截面热负荷更高,因而锅炉更易产生诸如水冷管壁横向裂纹、再热器管壁泄漏等问题[2-3],一定程度上已影响到了机组的安全稳定运行。特别是近年来我国能源结构调整速度加快,清洁能源已进入了规模化发展的新阶段,燃煤机组承担了更为频繁的负荷调节任务[4-5],国内外相关研究表明,机组的频繁启停和长期低负荷运行是水冷壁管低周疲劳裂纹的重要原因[6]。因此,分析水冷壁管横向裂纹形成原因并开发相应治理技术具有非常重要的意义。

国内学者对不同类型锅炉水冷壁管横向裂纹的形成原因进行了较为深入的研究,并取得了许多有意义的结论。李斌等[7]建立了水冷壁管的三维有限元模型,对不同传热条件下水冷壁管的温度和热应力分布特征进行研究,得出了传热恶化的反复出现引起的交变应力是最终导致水冷壁管横向裂纹产生重要原因的结论。张兴豪等[8]对某超临界锅炉水冷壁管外壁的横向裂纹的性质和形成原因等进行了分析,得出了水冷壁管外壁横向裂纹的重要原因是腐蚀性热疲劳。徐贤等[9]对某发电厂水冷壁管横向裂纹现象进行了力学性能、金相显微组织分析等,指出其主要原因是机组频繁启停、燃煤含硫量偏高等。但国内学者对有效治理横向裂纹的相关报道还较少,特别是对近年来机组深度调峰运行方式下的水冷壁管横向裂纹综合治理鲜有报道。因此,本文以某1 000 MW超超临界锅炉为研究对象,运用理化分析、数值模拟等方式对其水冷壁管横向裂纹产生原因进行详尽分析,并提出了有针对性的设备改造、运行优化等措施,以期为同类型机组控制水冷壁管横向裂纹提供参考。

1 研究对象概况

某发电厂1 号锅炉为超超临界变压运行直流锅炉,采用П 型布置、单炉膛、低NOXPM 主燃烧器和MACT 型低NOX分级送风燃烧系统、反向双切圆燃烧方式,由哈尔滨锅炉厂制造、三菱重工业株式会社提供技术支持。炉膛水冷壁采用焊接膜式壁、内螺纹管垂直上升式,炉膛断面尺寸为32 084 mm×15 670 mm,水冷壁管共有2 144 根,均为Φ28.6 mm×5.8 mm(最小壁厚)四头螺纹管,管材为具有较高的抗氧化性、热强性能以及良好持久性能的SA213-T12 铁素体低合金耐热钢[10]。在2015 年的入炉检查中发现,锅炉水冷壁管出现了大量的横向裂纹,特别在39~42 m 区域的水冷壁管,横向裂纹最为明显。图1 为该锅炉39 m 处水冷壁管真实存在的横向裂纹现象,其表面存在着明显的横向裂纹,并已引起了水冷壁管的纵向拉裂现象,纵向裂纹长度可达8 cm。

2 横向裂纹产生原因分析

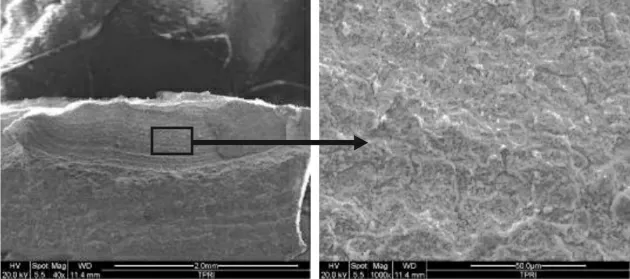

图2 为图1 中横向裂纹区域断口形貌扫描电镜结果。由图2 可知,断口出现了清晰的疲劳弧线,呈现出由外向内发展的特点,说明管壁外侧存在较大的疲劳应力。截面上已附着有大量熔融的金属球,组织变得较为疏松。

图1 水冷壁管的横向裂纹及其拉裂现象

图2 横向裂纹区域断口形貌扫描电镜结果

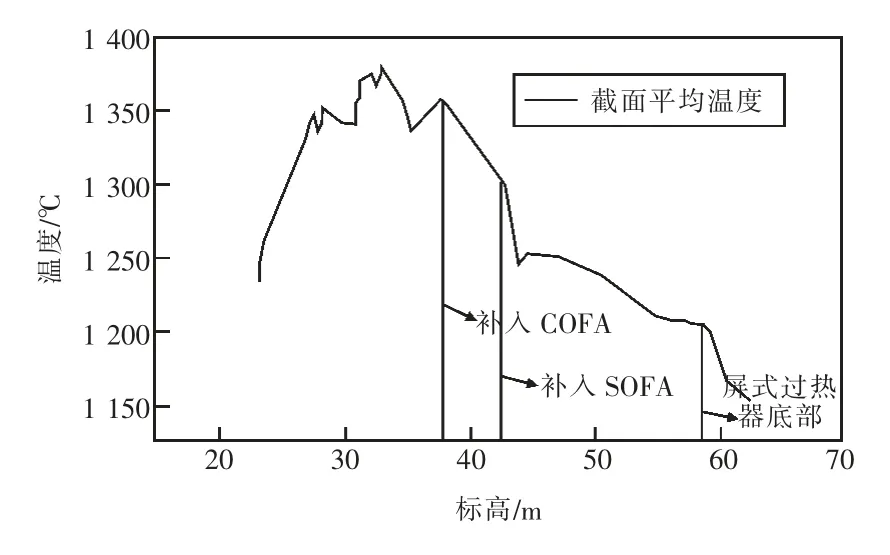

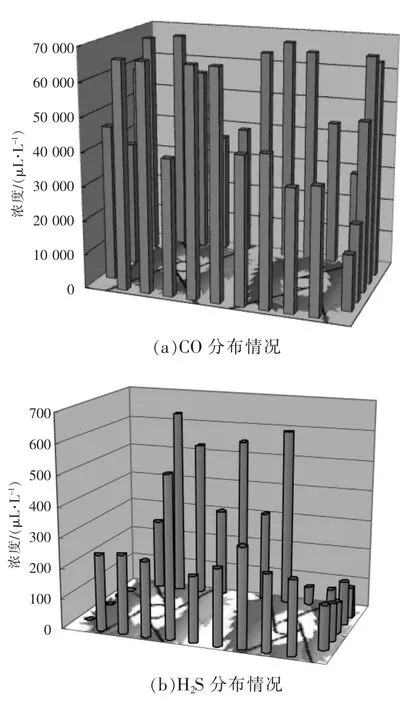

图3 为满负荷下沿炉膛高度方向截面烟气平均温度分布情况。由图3 可知,在主燃烧区,大量煤粉的着火使得烟气温度迅速升高,一、二次风间隔喷入,所以平均烟气温度呈锯齿形分布;随着COFA(紧凑燃尽风,37.9 m)和SOFA(分散燃尽风,43.3 m)的补入,炉内烟气温度明显下降。由上述分析可知,炉内烟气温度较高区域主要集中在主燃烧区中上部水冷壁和COFA 与SOFA 之间区域,高烟气温度区域往往也是高金属壁温区域,而水冷壁管横向裂纹的产生与高金属壁温、壁温大幅波动等密切相关[11],相对而言,这2 个区域产生横向裂纹的风险很高。另外,39 m 处还存在着较强的CO 和H2S 等还原性气氛,图4为满负荷下39.7 m 层CO 和H2S 在炉膛四周近壁区域的分布,可见39.7 m 层CO 和H2S 浓度均较高,部分区域H2S 达到了700 μL/L。表1 为裂纹断面垢样能谱分析结果。由表1 可知,Mn 等碱金属元素由外层到内层逐渐降低,而S 元素变化趋势相反,越往内层含量越高。说明随着腐蚀的不断深入,S 元素不断向基体内部发展。同时,中层和内层断面的O 元素在16%~24%,说明有较多金属氧化物生成。结合H2S 气体分布和裂纹断面垢样能谱分析结果可知,H2S 腐蚀导致的S 元素深入基体和金属氧化物的大量生成,亦是造成疲劳裂纹发生腐蚀性扩展的重要原因。

图3 沿炉膛高度方向截面烟气平均温度分布

图4 39.7 m 层CO 和H2S 在炉膛四周近壁区域的分布

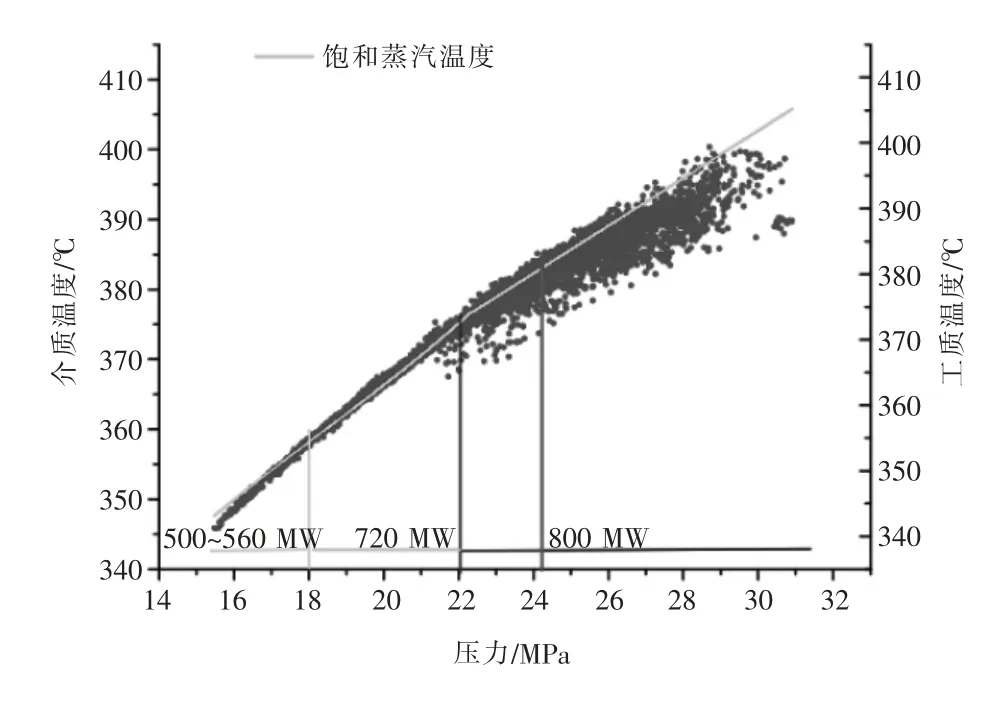

图5 为39 m 处不同负荷下的管内蒸汽温度,该处蒸汽温度在全负荷下围绕在饱和蒸汽温度线附近,这使得该处容易出现汽水两相间的转化,造成工质侧的传热性能波动,进而引起水冷壁管明显的壁温波动。图6 为前墙同一根水冷壁向火侧分别在33 m,39 m 和46 m 3 处为期1 个月的壁温变化情况比较。结果显示,33 m 处温度阶跃为18 次,39 m 处为60 次,46 m 处为24 次。可见39 m 处亦是向火侧水冷壁壁温变化频次最高的位置,这与该处工质侧传热性能较易波动有关,且39 m 处向火侧金属壁温曲线的峰顶和峰谷分别处于3 条曲线的最上端和最下端,属于变化频度和幅度都最高的位置,也是最容易发生金属疲劳的位置。

图5 39 m 处不同负荷下的管内蒸汽温度

图6 水冷壁不同标高的壁温变化情况比较

此外,运行过程中水冷壁吹灰、给水流量偏低等亦会导致水冷壁壁温跃升,进而产生横向裂纹。1 号锅炉在39 m 标高处布置了一排吹灰器,而此处正是疲劳裂纹的高发区,吹灰器的投运亦是直接导致附近水冷壁壁温跃升的原因之一,而跃升次数则与吹灰器投运次数密切相关。近年来,由于机组深度调峰引起的启停频繁及长期低负荷运行,而本锅炉采用低质量流速垂直管圈水冷壁,低负荷条件下运行对水冷壁管壁温变化较为敏感,易因水冷壁传热性能的改变和管内工质分布不匀等原因发生较大变化,一定程度上也导致了水冷壁管金属壁温易受负荷快速变化影响。该锅炉从投产至今,在低负荷时极易发生超温现象,在深度调峰已成为常态的现阶段,水冷壁壁温异常甚至超温可能性更加显见。2015—2017年,锅炉水冷壁超温频次均在25~30 次/年,频次较高。而经过长期壁温跟踪发现,正常运行时的制粉系统启停引起的投运燃烧器组合改变、锅炉配风方式调整,入炉煤煤质变化等都会引起水冷壁温度明显变化。因此,有效控制壁温的手段可以从上述方面进行研究,以下重点从设备改造、燃烧优化、运行优化等角度提出金属壁温控制的有效措施。

3 金属壁温控制措施

3.1 设备改造

从设备改造角度,金属壁温控制主要从以下几个方面进行:

(1)二次风箱流场优化改造。锅炉原热二次风道结构原始设计不尽合理,使得炉膛前后墙二次风箱入口二次风量以及二次风压存在明显偏差,原始二次风道流场CFD(计算流体力学)模拟结果显示,原始二次风道布置形式下,炉膛前后墙二次风压及二次风量偏差均非常明显。炉膛前后墙主燃区二次风流量相对偏差近45%,燃尽风流量偏差也近30%,一定程度上导致了截面热负荷更为不均。针对该问题进行二次风箱流场改造后,在前后墙风箱入口4 个电动调节挡板门开度基本一致的条件下,前后墙A 侧、B 侧燃烧器及燃尽风的二次风风量偏差均在9.0%以内,二次风量偏差得到了明显改善。

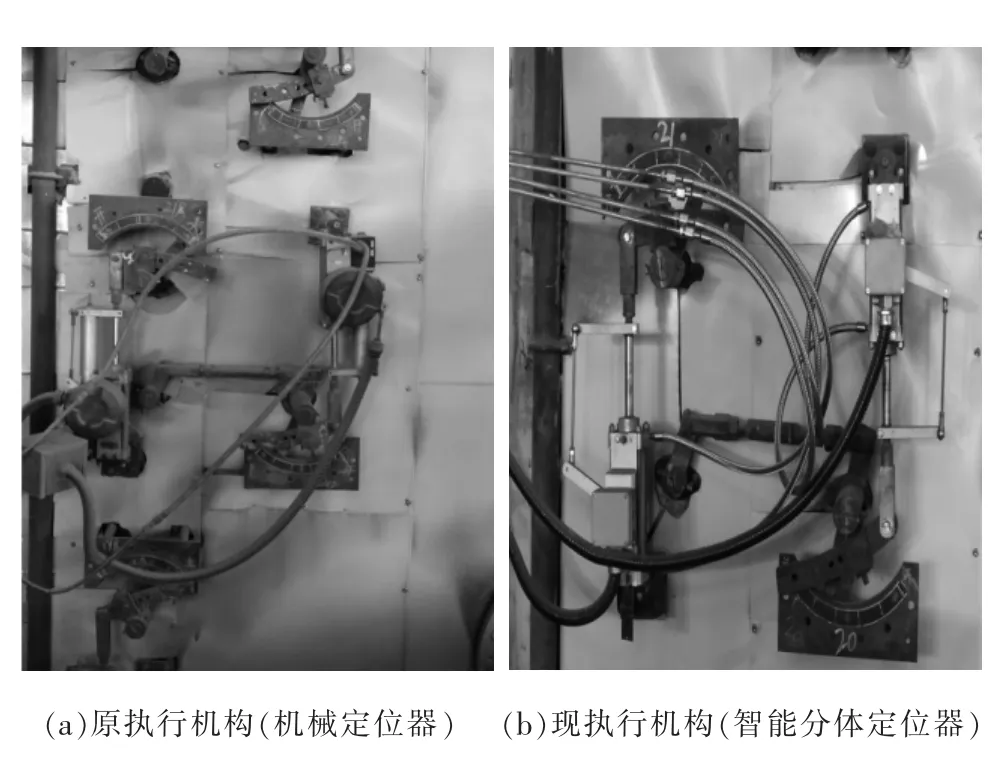

(2)二次小风门控制方式升级改造。原二次风门气动执行机构控制方式使用一个电气转换器同时控制一层多个二次风门,不同执行器与控制柜间的管路阻力等参数不同,导致同一电气转换器控制的多个风门开度不一致,同样也使得实际运行中截面热负荷分布与设计工况有较大偏差。图7 为改造前后二次小风门执行机构比较,改造后由信号分配器和智能分体定位器取代原有电气转换器和机械定位器,提高了各燃烧器二次风量控制精度,使锅炉燃烧情况大为改善。

图7 改造前后二次风门执行机构比较

(3)水冷壁管壁温智能监测改造。近年来利用智能前端技术实现对锅炉壁温数据的监视、越限报警与统计管理正日益普遍,对炉管壁温进行智能监测改造,可实现对炉管异常现象的特征提取和故障分类,区分了传感器异常和炉管异常,亦可根据异常原因给出应急处理策略,提高了运行人员对水冷壁管壁温的监测效率。

3.2 燃烧及运行优化

从燃烧优化、运行优化角度,金属壁温控制主要从以下几个方面进行:

(1)优化吹灰器运行。提高短吹负荷,机组短吹时尽量选择负荷700 MW 以上进行。机组负荷低于700 MW 进行短吹时,控制过热度不高于20 ℃;考虑到39 m 附近是疲劳裂纹的高发区,在实际运行中,降低该区域吹灰器的投运频次;在未来改造时,可考虑将39 m 处的吹灰器移至热负荷相对较低的区域。

(2)优化燃烧方式。在炉膛出口NOX排放不超标的前提下可适当增大燃烧器区域二次风量,以降低水冷壁近壁区域H2S 等腐蚀性气体浓度,抑制疲劳裂纹的腐蚀性扩展;同时,严禁高热值、高挥发分印尼煤上相邻两仓,避免出现因局部炉膛热负荷过高造成的水冷壁管壁温异常升高。

(3)优化配风方式。运行中提高二次风箱压力,控制二次风箱风压在0.5 kPa 以上,在低负荷时,可提高二次风箱风压至0.65 kPa;同时,可开大部分日常运行中壁温偏高区域的二次风门开度,避免由于局部二次风量不足造成的切圆贴壁。

(4)优化水冷壁水动力循环。在低负荷运行时适当提高水冷壁工质运行压力,并尽量避免锅炉在临界区运行,或在近临界负荷运行时迅速调整压力以避开近临界压力。同时,应尽量提高给水压力,通过改善工质的传热物理特性参数来提高工质侧的吸热能力,减少和缓解工质传热能力下降引起的壁温升高。

4 结语

1 000 MW 超超临界锅炉水冷壁管横向裂纹已经成为制约这些机组稳定运行的掣肘之一,而水冷壁壁温异常升高是引发该问题的重要原因。根据超超临界垂直水冷壁锅炉运行特点,经过近2 年水冷壁超温控制探索和实践,从设备改造、燃烧优化、运行优化等角度对锅炉水冷壁壁温进行了有效控制。在深度调峰已成为常态的现阶段,锅炉水冷壁异常升高频次得到了有效控制,避免了由于超温幅度过大而引起的短时过热爆管发生。多次入炉检查发现水冷壁微裂纹产生趋势放缓,范围缩小,水冷壁管横向裂纹进而导致的爆管现象得到有效遏制,治理效果明显。