划片刀配方对砷化镓晶圆切割崩裂的影响*

2020-03-16崔庆安祝小威闫贺亮

张 迪,崔庆安,祝小威,闫贺亮

(1.郑州大学 管理工程学院,郑州 450001)(2.超硬材料磨具国家重点实验室,郑州 450001)(3.郑州磨料磨具磨削研究所有限公司,郑州 450001)

砷化镓(GaAs)属Ⅲ~Ⅴ族化合物半导体材料,因其具有较高的饱和电子速率和电子迁移率,在激光、发光和微波等应用领域显示出优异的性能。但是砷化镓晶圆的脆性高,材料的弹性极限和屈服强度接近,与硅材料晶圆相比,在切割过程中更容易产生芯片崩裂现象,使芯片的晶体内部产生应力损伤,导致产品失效和使用性能降低。

国内外学者对硅晶圆切割进行了深入的研究。闫伟文等[1]介绍了划片机的划切原理,并对划切中影响划切质量的关键因素进行了系统分析研究。刘定斌等[2-3]指出用磨料粒度小的刀片切割硅晶圆后,其正面崩裂尺寸小,背面崩裂尺寸大;软结合剂强度刀片切割硅晶圆,对正面崩裂尺寸无影响,背面崩裂尺寸小;高磨料浓度刀片切割硅晶圆,对正面崩裂尺寸无影响,背面崩裂尺寸大。庞零[4]指出可通过对划片刀进行合适的选型来改善硅晶圆切割过程中引起的背面崩裂问题。TANGAHA等[5-6]指出硅晶圆的侧面崩裂原因是背面崩裂后裂纹一直向正面延伸。

上述研究均是以硅晶圆划切为对象,而针对砷化镓划切的相关研究较少。郎小虎等[7]介绍了分别用磨料尺寸为3 μm和4.5 μm的划片刀划切砷化镓晶圆,发现用磨料尺寸为3 μm的划片刀可以得到更光滑的正面边缘,但是没有对砷化镓晶圆背面和侧面的切割质量进行研究。

本试验通过试验设计方法(design of experiment,DOE),制备不同配方的划片刀用于划切砷化镓晶圆,并检测砷化镓正、背、侧面崩裂的尺寸,找出划片刀配方对砷化镓晶圆切割崩裂尺寸的影响规律。

1 试验条件与方法

1.1 试验设备与原理

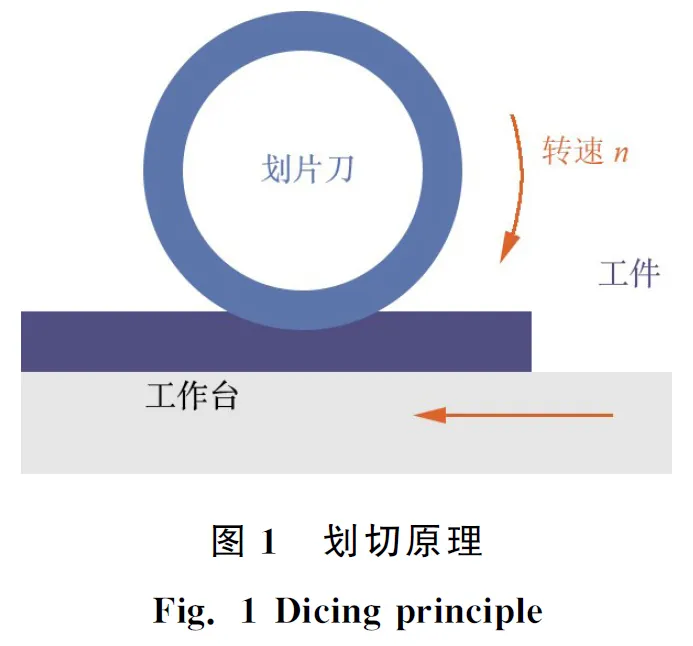

试验使用的划片机型号为DISCO DAD323,最高主轴转速60 000 r/min,安装有15.24 cm(6英寸)微孔陶瓷吸盘工作台。划片刀以30 000~40 000 r/min的高转速切割砷化镓晶圆,承载有晶圆的工作台以一定的速度沿刀片最下沿的切线方向直线运动(图1)。

1.2 试验条件

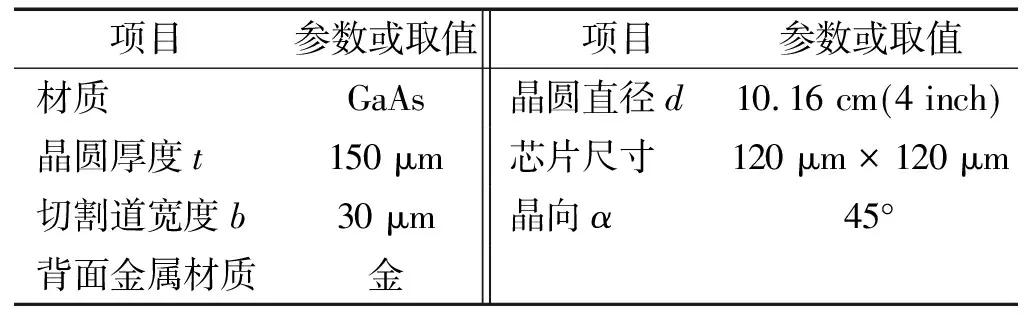

试验用划片刀为轮毂型电镀超薄金刚石划片刀,其厚度为15~20 μm,刃长为380~510 μm。被切工件材料为砷化镓晶圆,其相关参数如表1所示。试验用厚度0.07 mm的日东白膜作为基材,将砷化镓晶圆贴在绷有卡环的白膜上(如图2),放入恒温80 ℃烘箱中烘膜20 min,取出自然冷却至室温,再放入划片机中进行划切,其工艺参数如表2。

表1 被切工件材料参数

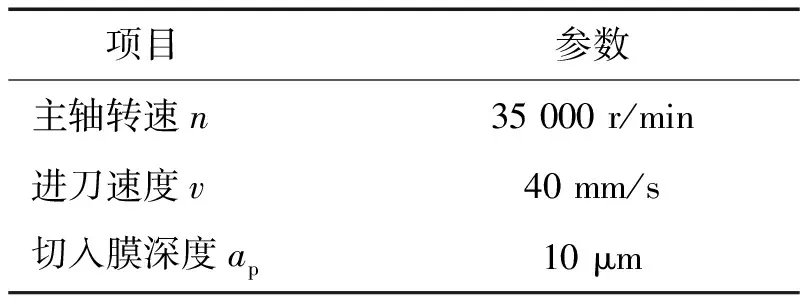

表2 切割工艺参数

1.3 检查方法

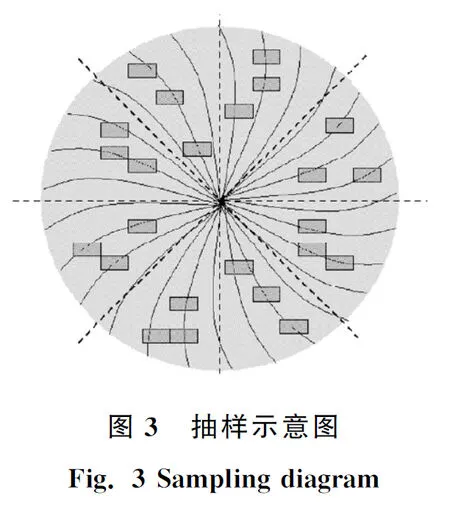

试验设定每种配方的划片刀划切1片砷化镓晶圆。划切完毕后在晶圆圆周方向上等分8个区域,每个区域随机拾取3颗芯片(如图3)[8]。

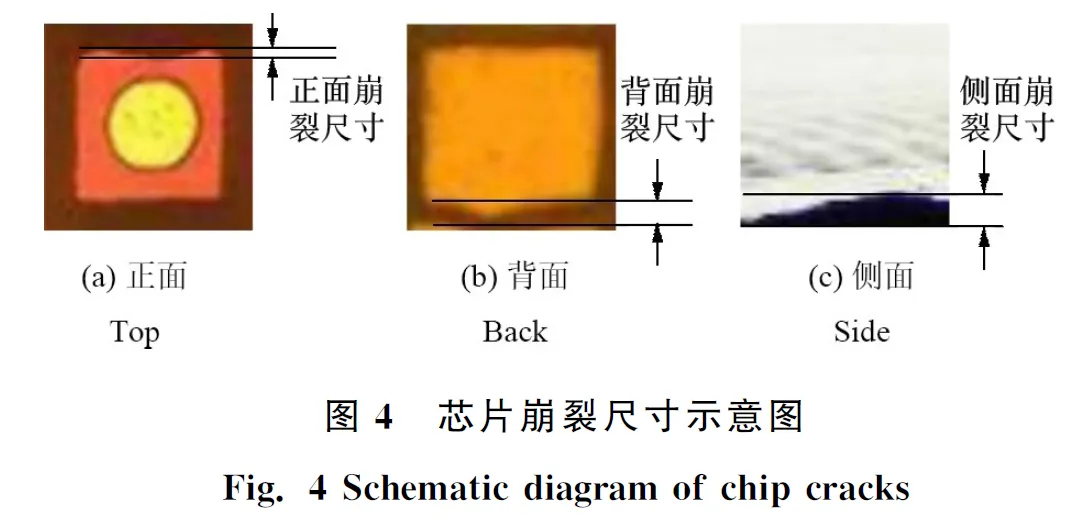

使用带有拍照和尺寸测量功能的工业显微镜,将抽样的芯片放到显微镜载物台上,物镜调至200倍放大倍率,进行焦点调节至可以清楚成像为止。对被切产品的正面切割状态、背面切割状态和侧面切割状态进行拍照。使用显微镜测量软件对上述照片中正、背、侧面崩裂尺寸(如图4所示)进行测量,并记录。

1.4 试验方案

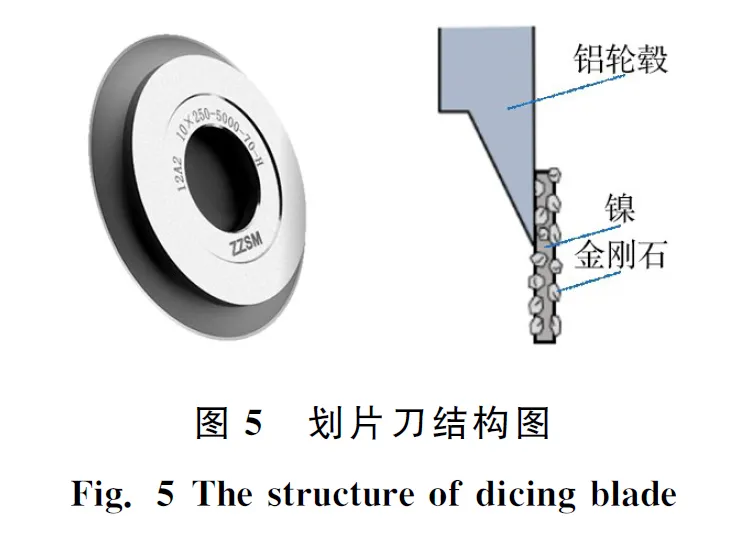

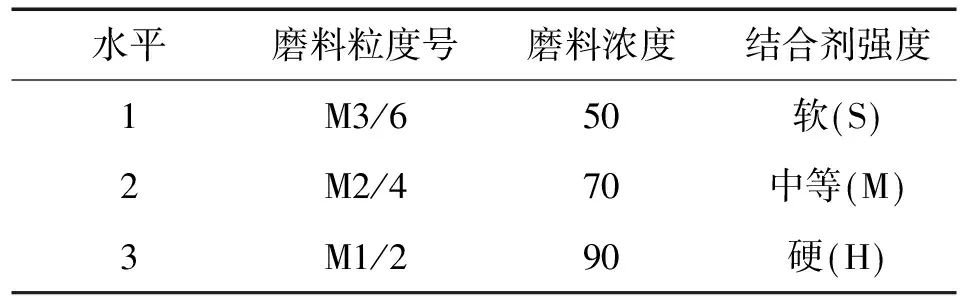

划片刀结构主要由铝轮毂、金刚石磨料与镍基结合剂三部分组成,如图5所示。金刚石磨料和镍基结合剂组成的复合镀层为切割过程中的工作区域,即刀刃。一般来说,刀刃的磨料粒度、磨料浓度与结合剂强度都会影响划片刀的划切质量,以此3种影响因素作为因子进行试验设计,选取3因子3水平试验设计组合方式,如表3所示。

表3 因子和水平

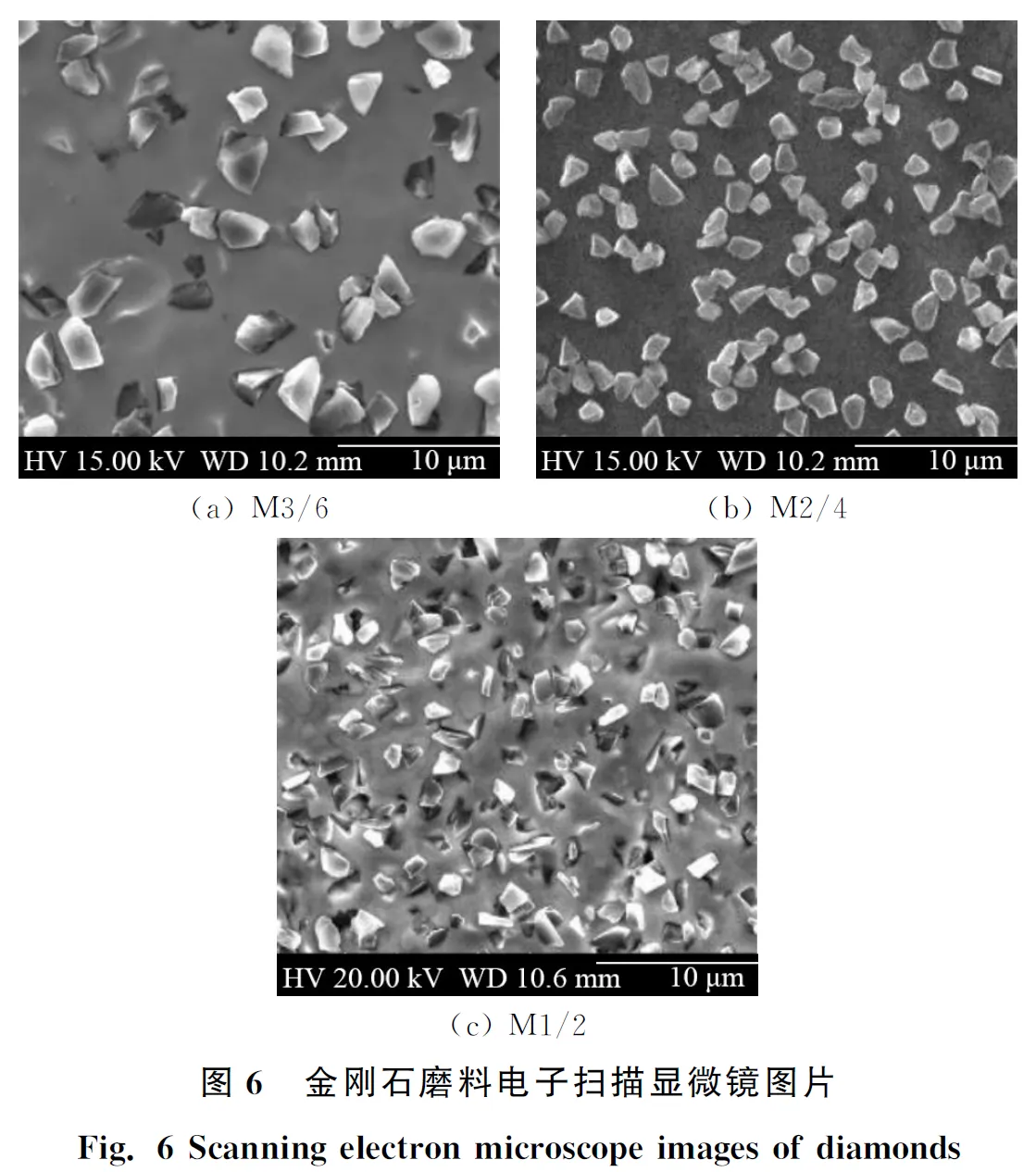

对试验所选取的金刚石磨料形貌及尺寸进行对比,其电子扫描显微镜下的照片如图6所示。

2 试验结果及分析

根据上述试验设计可得出27种划片刀配方,制作每种配方对应的划片刀样品,各划切1片砷化镓晶圆(划切距离约150 m)后,按事先设定的抽样方法进行抽样,并使用工业显微镜对样品的正、背、侧面崩裂尺寸进行测量、记录。结合每种划片刀配方对应的划切质量试验数据,通过MINITAB数据统计软件分析,找出砷化镓晶圆正、背、侧面崩裂的显著影响因素及影响规律。

2.1 划片刀配方对砷化镓晶圆划切正面崩裂的影响

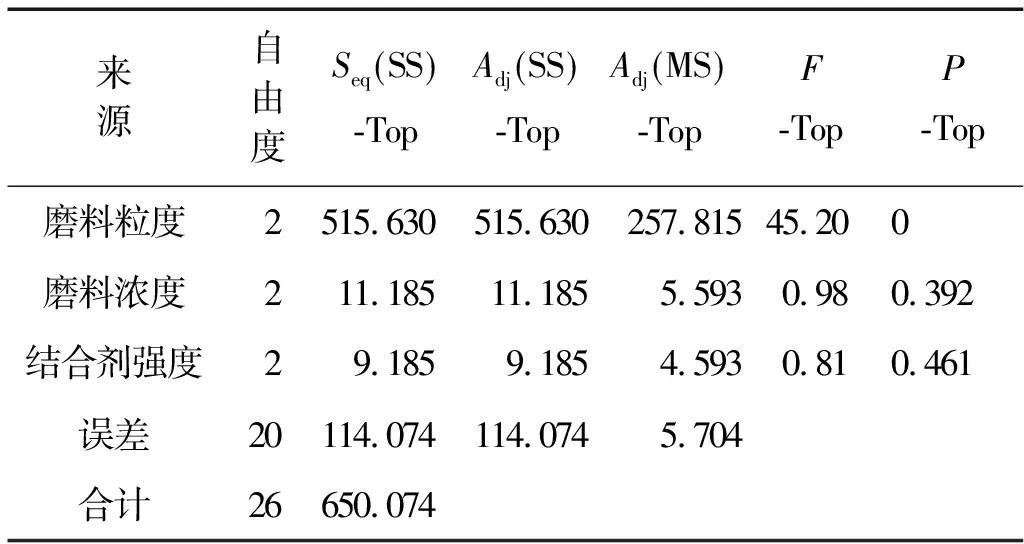

使用MINITAB数据统计软件对划切试验正面崩裂数据进行方差分析,结果如表4。其中,Seq(SS)表示顺序因子的离散差平方和,Adj(SS)表示调整后的离散差平方和,Adj(MS)表示调整后的均方差,F为检验统计值,P为显著性水平。

表4 正面崩裂的方差分析

S-Top = 2.388 24

RSq-Top = 82.45%

RSq(调整)-Top = 77.19%

其中S表示回归模型误差的标准方差;RSq回归模型误差占总误差的百分比,RSq(调整)为调整后的RSq。

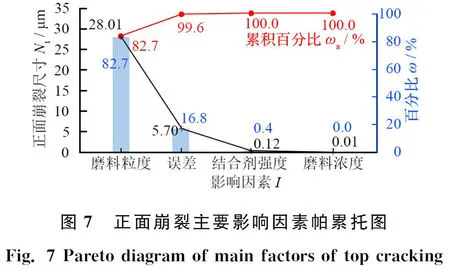

由表4可知,磨料粒度的P值<0.05,表明磨料粒度是正面崩裂尺寸的显著影响因素;磨料浓度和结合剂强度的P值均>0.05,表明磨料浓度和结合剂强度不是正面崩裂尺寸的显著影响因素。从图7所示的帕累托图也可看出,正面崩裂的主要影响因素是磨料粒度。

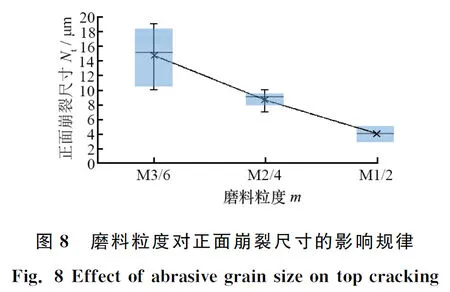

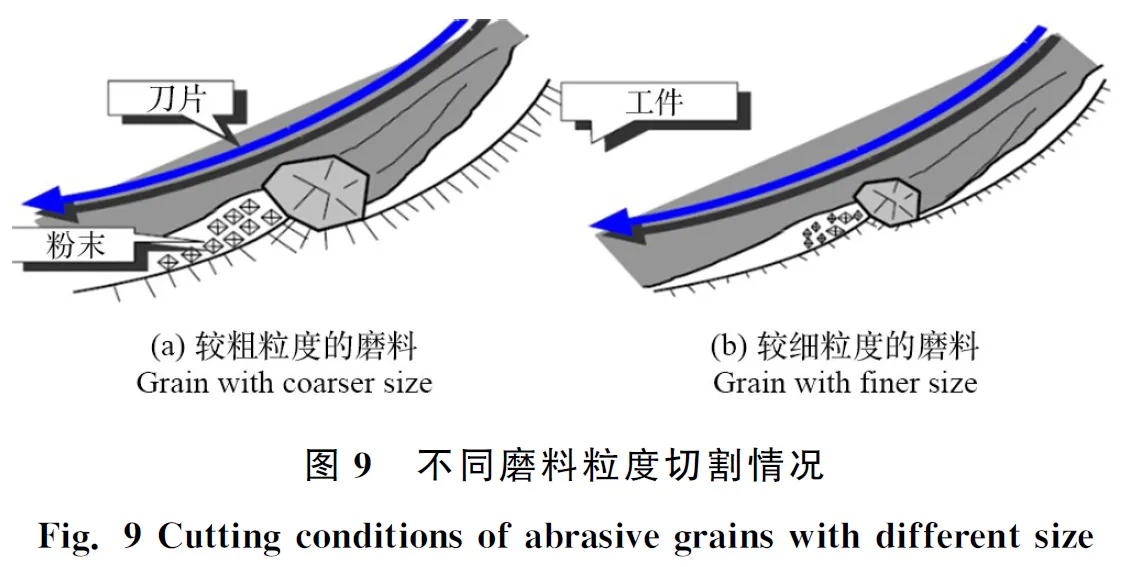

图8所示为磨料粒度对正面崩裂尺寸的影响规律。由图8可知:划片刀磨料粒度越细,砷化镓晶圆划切的正面崩裂尺寸越小。砷化镓属于硬脆材料,金刚石磨料划切硬脆材料类似于敲击作用,每一颗磨料都相当于一个小锤,当磨料敲击到砷化镓材料后,被敲击的材料会形成粉末(如图9所示)。当金刚石磨料粒度越细时,磨料露刃高度越小,敲击产生的砷化镓粉末尺寸也越小,所以表现出砷化镓正面崩裂尺寸越小。

国内外学者对硅晶圆划切研究得出,较细的磨料粒度,切割硅晶圆后正面崩裂尺寸较小。因此,划片刀配方对砷化镓晶圆和硅晶圆划切正面崩裂尺寸的影响规律基本一致。

2.2 划片刀配方对砷化镓晶圆划切背面崩裂的影响

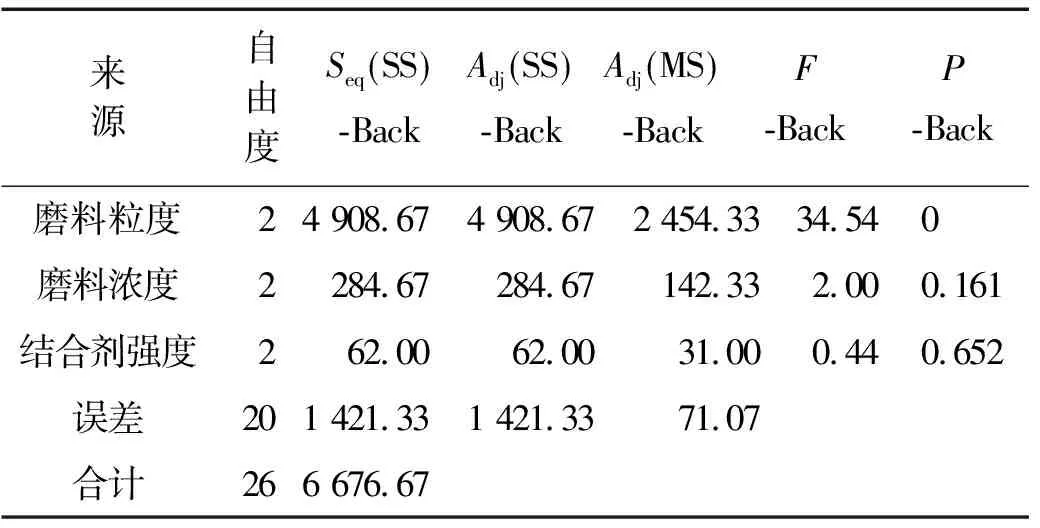

使用MINITAB数据统计软件对划切试验背面崩裂数据进行方差分析,结果如表5所示。

表5 背面崩裂的方差分析

S-Back = 8.430 10

RSq-Back = 78.71%

RSq(调整)-Back = 72.33%

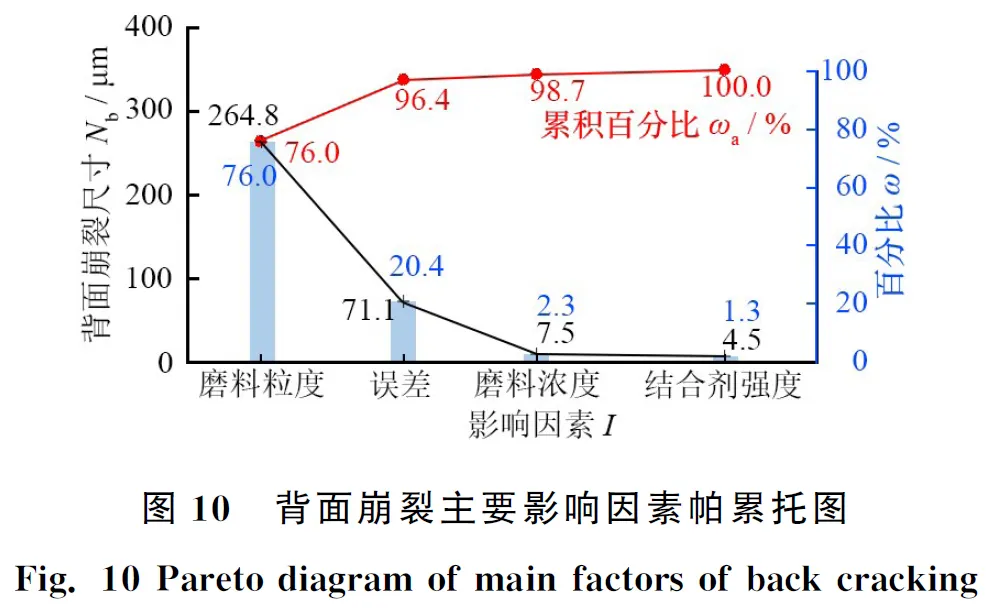

由表5可知,磨料粒度的P值<0.05,表明磨料粒度是背面崩裂尺寸的显著影响因素;磨料浓度和结合剂强度的P值均>0.05,表明磨料浓度和结合剂强度不是背面崩裂尺寸的显著影响因素。从图10所示的帕累托图也可看出,背面崩裂的主要影响因素是磨料粒度。

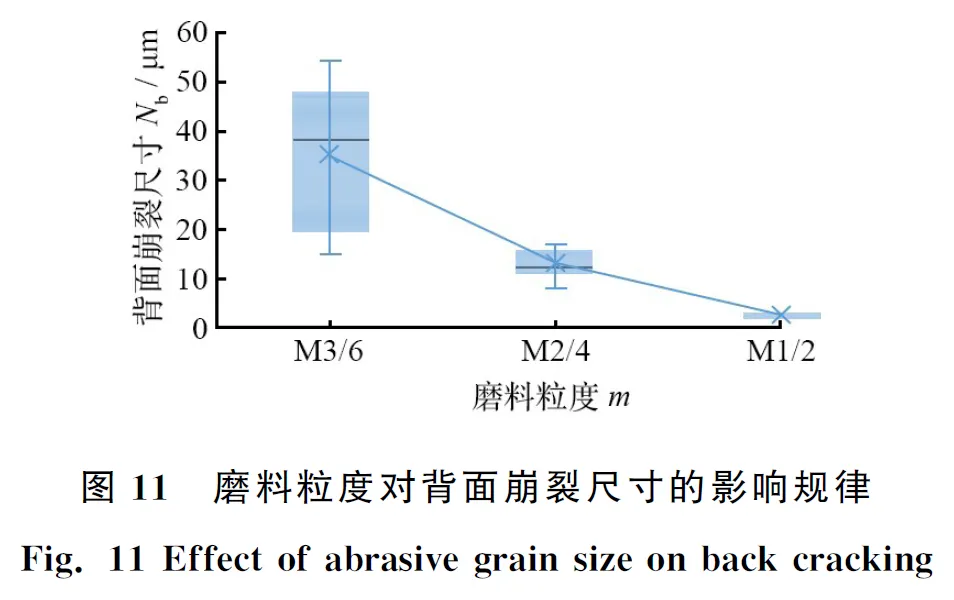

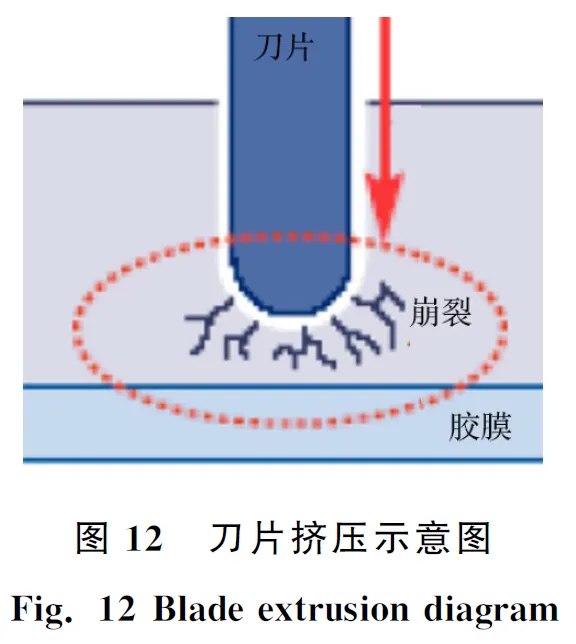

图11所示为磨料粒度对背面崩裂尺寸的影响规律。由图11可知:划片刀磨料粒度越细,砷化镓晶圆划切的背面崩裂尺寸越小。磨料粒度越细,磨料露刃高度越小,其对被切材料底部的冲击力越小,刀片向晶圆底部方向的挤压越小(如图12所示),砷化镓晶圆背面崩裂的尺寸也越小。

国内外学者对硅晶圆划切研究得出,较细的磨料粒度、较硬的结合剂强度或较高的磨料浓度,会导致切割硅晶圆后背面崩裂尺寸较大。划片刀配方对砷化镓晶圆和硅晶圆划切背面崩裂尺寸的影响规律不同。

2.3 划片刀配方对砷化镓晶圆划切侧面崩裂的影响

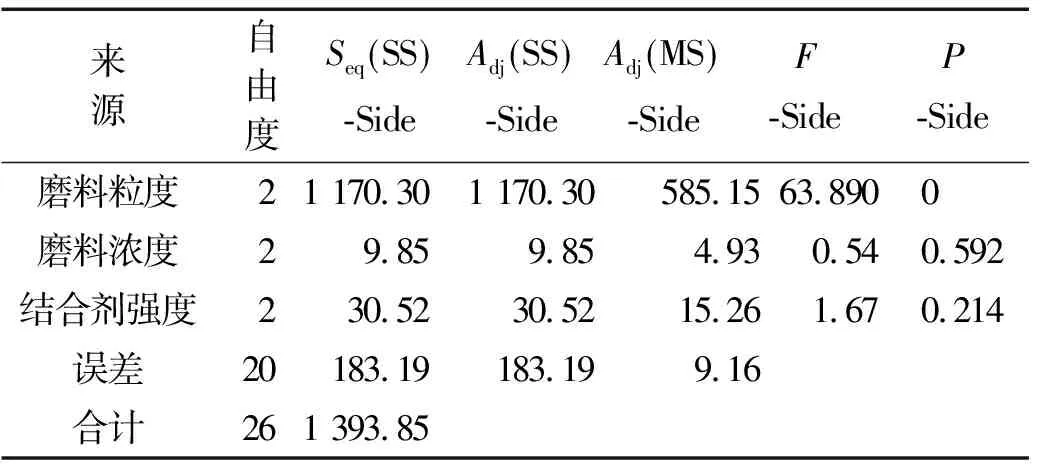

使用MINITAB数据统计软件对划切试验侧面崩裂数据进行方差分析,结果如表6所示。

表6 侧面崩裂的方差分析

S-Side = 3.026 43

RSq-Side = 86.86%

RSq(调整)-Side = 82.91%

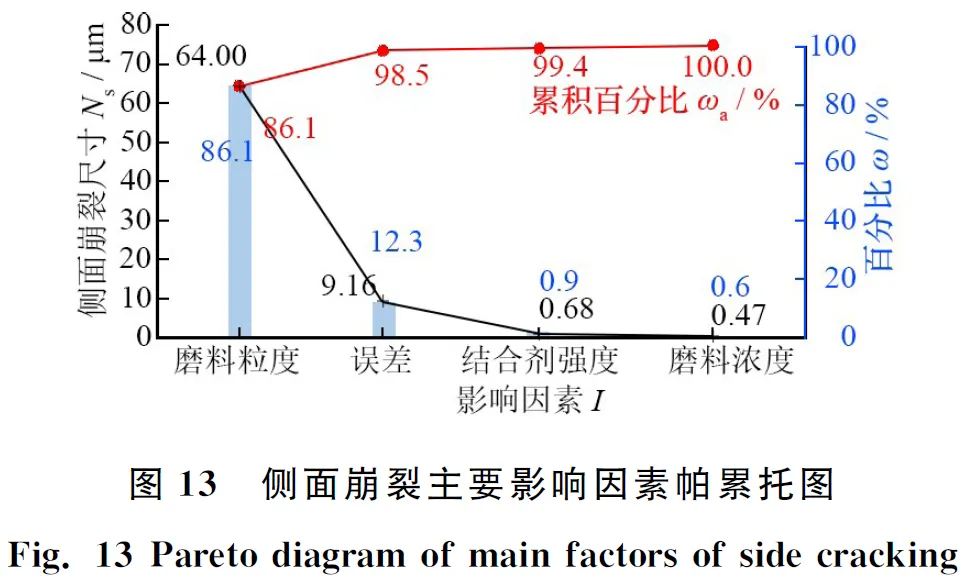

由表6可知,磨料粒度的P值<0.05,表明磨料粒度是侧面崩裂尺寸的显著影响因素;磨料浓度和结合剂强度的P值均>0.05,表明磨料浓度和结合剂强度不是侧面崩裂尺寸的显著影响因素。图13所示为侧面崩裂主要影响因素帕累托图。从图13也可看出:侧面崩裂的主要影响因素是磨料粒度。

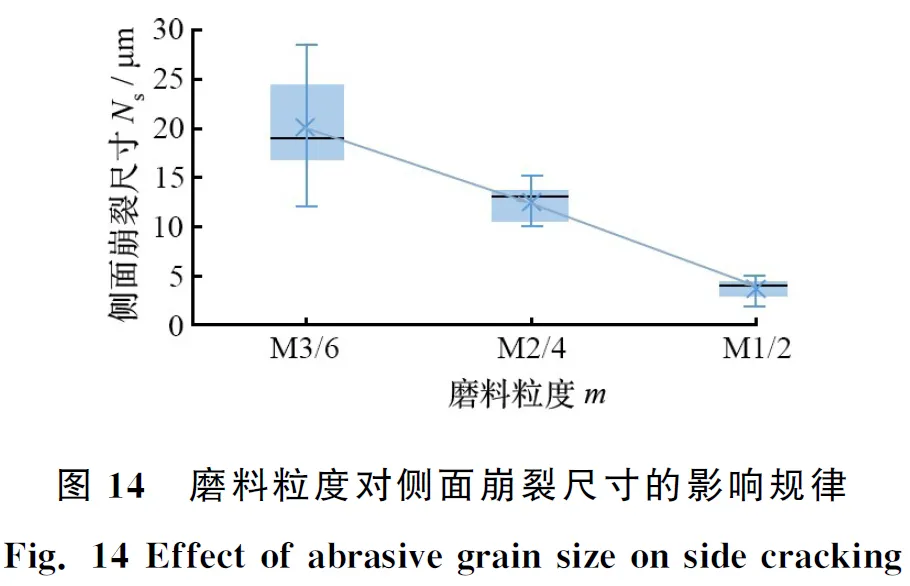

图14所示为磨料粒度对侧面崩裂尺寸的影响规律。由图14可知:划片刀磨料粒度越细,砷化镓晶圆划切的侧面崩裂尺寸越小。磨料粒度越细,磨料露刃高度越小,其对被切材料侧面的切削力越小,刀片向晶圆侧面方向的挤压越小,砷化镓晶圆侧面崩裂的尺寸也越小。

国内外学者对硅晶圆划切研究得出,较细的磨料粒度、较硬的结合剂强度或较高的磨料浓度,均会导致切割硅晶圆后侧面崩裂尺寸较大。划片刀配方对砷化镓晶圆和硅晶圆划切侧面崩裂尺寸的影响规律不同。

3 结论

(1)划片刀磨料粒度越细,切割砷化镓晶圆正、背、侧面的崩裂尺寸越小,即切割质量越好。

(2)同种磨料粒度状态下,磨料浓度和结合剂强度不是砷化镓晶圆正、背、侧面切割崩裂的显著影响因素。

(3)划片刀配方(磨料粒度、磨料浓度和结合剂强度)对砷化镓晶圆和硅晶圆划切正面崩裂尺寸的影响规律一致,对砷化镓晶圆和硅晶圆划切背面、侧面崩裂尺寸的影响规律不同。