阀室316不锈钢引压管穿孔失效原因分析

2020-03-16王高峰丰振军张鸿博聂向晖刘迎来

王高峰,丰振军,张鸿博,聂向晖,刘迎来

(石油管材及装备材料服役行为与结构安全国家重点实验室,中国石油集团石油管工程技术研究院 陕西 西安 710077)

0 引 言

316不锈钢具有良好的耐腐蚀性能、耐高温性能、以及良好的焊接性,在石油化工等行业中具有较为广泛的应用。某滨海地区天然气厂房内的阀室316不锈钢引压管运行近十年后,在卡箍(材质为塑料)附近处存在5处穿孔现象。该引压管外径为6.35 mm,壁厚为0.87 mm,材料为316不锈钢,工作压力范围为7.5~8.8 MPa。为全面分析引压管穿孔失效的原因,防止类似的失效事件再次发生,对穿孔失效的引压管进行了宏观形貌、化学成分分析、金相组织、X射线能谱分析等一系列理化检验与分析。

1 宏观分析

天然气阀室引压管现场装配形貌如图1所示,引压管宏观形貌和尺寸如图2所示,其中图2中AB段与BC段及CD段与DE段夹角均为90°,BC段与CD段夹角约为160°。卡箍位于BC段上,距B点的距离约为24 mm。

卡箍边缘与BC段产生明显的接触痕迹,其宽度约为13 mm,该痕迹边缘及附近有5个较大的腐蚀坑,如图3所示。图3中1号和2号腐蚀坑的间距约为15 mm,其中最大腐蚀坑2号的直径约为1.5 mm,最小腐蚀坑的直径约为0.5 mm,因此,可以推测上述腐蚀坑发生在卡箍与引压管的缝隙处。此外,在A端连接螺帽与引压管的缝隙处也有类似腐蚀坑,蚀坑相毗邻连成片状,如图4所示。

图1 引压管现场装配形貌

图2 引压管俯视宏观相貌及尺寸

图3 卡箍处腐蚀坑宏观形貌

图4 A端连接螺帽缝隙处腐蚀坑

2 无损检测

对引压管除卡箍处及连接螺帽处以外的其他部位进行渗透检测,其中去除剂为HR-ST,渗透剂为HP-ST,显像剂为HD-ST,渗透时间为10 min,对比试块为B型。渗透检测结果表明,检测部位均未发现缺陷显示。

3 化学成分分析

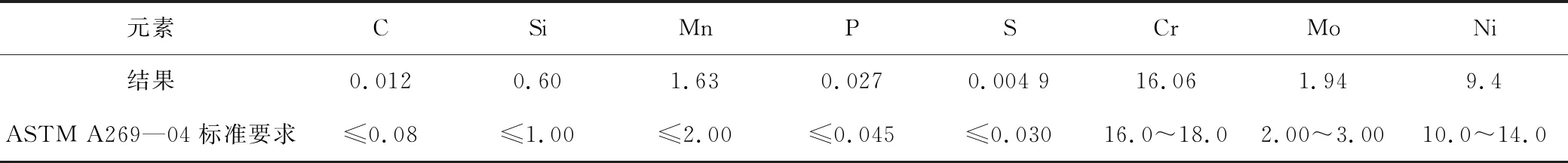

在引压管BC段上取样,采用ARL 4460直读光谱仪对其材料进行化学成分分析,结果见表1。从表1的结果可知,该引压管材料的化学成分中Mo和Ni不符合ASTM A269—04《Standard Specification for Seamless and Welded Austenitic Stainless Steel Tubing for General Service》标准的要求,除此之外的其他元素符合该标准的要求。

表1 化学成分分析结果(质量分数) %

4 金相分析

利用MEF4M金相显微镜及图像分析系统对引压管试样未腐蚀部位进行金相分析。金相分析结果表明,其管体组织为奥氏体,如图5所示;焊缝组织为奥氏体+α固溶体,如图6和图7所示;管体心部晶粒度为6.5级。

图5 管体组织

图6 焊缝宏观特征

图7 焊缝组织

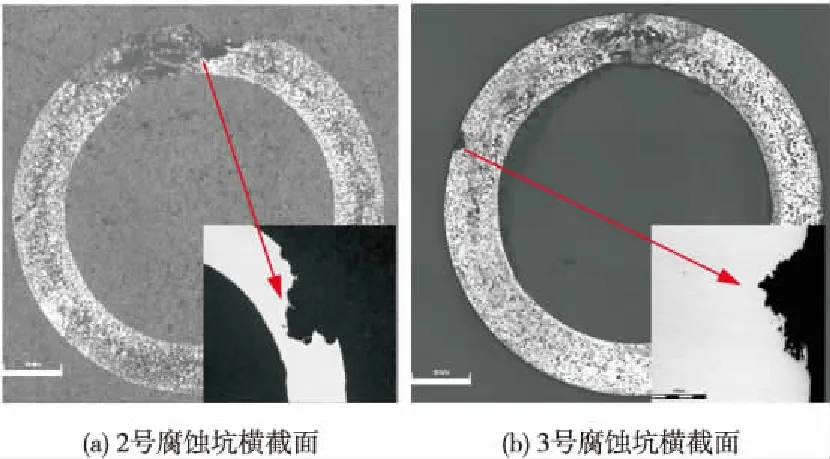

用线切割机床对图3所示的2号腐蚀坑部位和图4所示的3号腐蚀部位沿横向进行切割,切割后其横截面形貌如图8所示。用MEF4M金相显微镜及图像分析系统对图8中的横截面进行金相分析,结果表明,2号和3号腐蚀坑均表现为点蚀形貌,其中2号腐蚀坑位于钢管外表面的焊趾处,深度约为0.6 mm,3号腐蚀坑位于焊缝附近的母材外表面上,深度约为0.2 mm。内表面未见类似腐蚀坑,由2号和3号腐蚀坑的形貌特征可知,腐蚀坑均起源于外表面,如图9和图10所示。

图8 腐蚀坑横截面宏观形貌

图9和图10的金相组织形貌表明,2号和3号腐蚀坑部位的金相组织主要为奥氏体,其金相组织与引压管非腐蚀部位的金相组织相同。

由图3所示的宏观形貌可见,2号腐蚀坑起源于焊缝的焊趾部位,由于该引压管壁厚为0.87 mm,所以图9所示的2号腐蚀坑部位的引压管剩余壁厚约为0.27 mm,说明该部位发生了比较严重的腐蚀。图4所示的3号腐蚀坑位于管体部位,图10所示的3号腐蚀坑剩余壁厚约为0.67 mm,其腐蚀程度较轻。此外,由引压管现场安装情况(图1)以及失效样品的宏观形貌形貌(图3和图4)可见,2号和3号腐蚀坑均位于卡箍及螺栓与引压管的缝隙位置。

图9 2号腐蚀坑组织及形貌

图10 3号腐蚀坑组织及形貌

5 能谱分析

将2号腐蚀坑及3号腐蚀坑中的腐蚀产物进行EDS分析,分析位置及图谱如图11、图12所示。由分析结果可知,腐蚀产物中有C、O、Fe、S、Cl、Si、K、Na、Cr、Ni、Ca、Al等元素。

图11 2号腐蚀坑腐蚀产物能谱分析位置及图谱

图12 3号腐蚀坑腐蚀产物能谱分析位置及图谱

6 分析与讨论

由引压管化学成分分析结果可知,Ni及Mo的含量均低于ASTM A269—04标准要求。众所周知不锈钢的化学成分对缝隙腐蚀有很大的影响,其中Ni是奥氏体不锈钢的基本元素之一,随着Ni含量的提高,奥氏体不锈钢的耐应力腐蚀性能会随之提高。Mo能使得不锈钢的基体强化,Mo元素的加入使不锈钢的钝化膜稳定,能提高不锈钢的耐腐蚀性,特别在氯化物溶液中,Mo元素能改善不锈钢的耐点蚀性能,并能有效地抑制缝隙腐蚀。因此,含量较低的Ni及Mo元素会降低不锈钢的抗腐蚀的能力[1-2]。

宏观分析、无损检测及金相分析结果表明,腐蚀坑出现在卡箍、A端连接螺帽与管体之间的缝隙处,其余部位外表面均未出现类似腐蚀坑。腐蚀坑的形貌为点腐蚀形貌,有的连成片状(图3和图4),腐蚀坑起源于外表面,其附近的组织为正常组织。

腐蚀坑中的腐蚀产物能谱分析结果显示,其主要成分有C、O、Fe、S、Cl、Si、K、Na、Cr、Ni、Ca、Al等元素。该引压管服役地点在海洋附近,大气中盐分含量较高,通常含有Cl-、K+和Na+等粒子。此外,海洋地区的海盐沉淀量比内陆多。据文献统计,青岛地区的海盐粒子沉积量是北京地区的50倍[3-6]。因此,可以推测腐蚀产物中的Cl元素是由于海盐粒子的长期沉淀所致,而K、Na元素主要是由于海盐粒子长期沉淀所致,S元素可能来源于工业大气中的SO2、H2S等污染物。

根据腐蚀发生的位置(在缝隙内)及腐蚀产物分析的结果可以判断,潮湿大气中的腐蚀性物质尘粒在卡箍及连接螺帽与引压管连接处的缝隙中长期沉积(引压管服役近10年时间),使其浓度不断增加,且缝隙处的水分挥发较慢,在缝内形成电解液腐蚀环境,从而导致缝隙腐蚀的发生。缝隙腐蚀是不锈钢材料的主要腐蚀形式之一,这类腐蚀发生在金属之间、以及金属与非金属之间构成狭窄的缝隙内,典型的如密封垫片、法兰连接处、螺栓螺纹连接处、沉积污泥与金属间以及金属板搭接处等,而不是整个表面,通常呈现有一定形状(视缝隙的形状而异)的溃疡状沟槽或类似点腐蚀连成的片状破坏[7-9]。

缝隙腐蚀产生的机理:在电解质环境中,开始时氧去极化腐蚀在缝内、缝外均匀进行,然而狭缝内由于溶液的移动受到了阻滞,溶液中的氧逐渐消耗,氧化还原反应很快终止。而缝外的氧随时可以得到补充,所以氧的还原反应继续进行。缝内和外构成了宏观的氧浓差电池,由此形成了缝隙内小阳极,而周围的金属为大阴极。缝内在电位差的推动下发生金属的溶解反应,由于电池具有大阴极、小阳极的面积比,腐蚀电流较大。缝外阴极受到保护。二次腐蚀产物在缝口形成,逐步发展成闭塞电池,闭塞电池的形成标志着腐蚀进入了发展阶段,此时缝内金属阳离子难以扩散至缝外,随着金属离子的积累,缝内造成了正电荷过剩,促使缝外Cl-迁入保持电荷平衡。金属氯化物的水解使缝内介质的酸度增加,使缝隙内的pH值急剧下降,因此加速了阳极的溶解。阳极的溶解又引起更多Cl-的迁入,氯化物的浓度又增加,氯化物的水解又促使介质更酸化,这样便形成了一个金属氯化物的水解自催化及酸化过程,导致不锈钢钝化膜的破坏,从而形成了电化学腐蚀的微电池条件,造成沿缝隙深度方向的局部腐蚀。

影响缝隙腐蚀的因素除合金元素外,缝隙腐蚀的主要影响因素还包括环境及几何因素:

1)环境因素:影响缝隙腐蚀的环境因素主要有溶解氧量、电解质的流速、温度、pH值、Cl-和SO42-的含量等,对不锈钢的缝隙腐蚀来说,上述因素的增加均使缝隙腐蚀的腐蚀速率增加。

2)几何因素:影响缝隙腐蚀的几何因素有几何形状、间隙的宽度和深度以及内外面积比。缝隙的宽度对缝隙腐蚀的深度及腐蚀速率有很大的影响。缝隙宽度变窄时,腐蚀速率随之升高,腐蚀深度也随之变化。缝隙宽度为0.1~0.12 mm时,腐蚀深度最大;缝隙宽度超过0.25 mm时几乎不发生缝隙腐蚀[8-9]。

7 结论及建议

1)该引压管穿孔泄露的原因是由于卡箍、连接螺帽与引压管接触形成的夹缝中发生缝隙腐蚀所致。

2)Ni及Mo的含量不符合ASTM A269-04标准要求,较低含量的Ni及Mo元素会降低不锈钢抵抗缝隙腐蚀能力,但该引压管缝隙腐蚀的主要因素为环境及几何因素。

3)针对有缝隙的部位,建议该部位采取相应的措施,如采用密封胶封堵缝隙等,避免电解液渗入缝隙中。

4)利用肥皂水进行引压管检漏结束后,应及时清理液体残留,避免腐蚀的发生。