OD1 422 mm X80钢管低温爆破试验研究*

2020-03-16谢萍,李鹤

谢 萍,李 鹤

(1.中国石油西部管道分公司 新疆 乌鲁木齐 830012;2.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

0 引 言

随着国民经济的发展对能源需求、尤其是对天然气清洁能源需求的不断加大,管道输送对经济效益追求的不断提高,近十多年来我国天然气管道建设和技术取得了长足发展,逐步建设了多条大口径、高压、高强度天然气管道,特别是X80钢管的建设和应用逐渐增加[1-3]。在我国西部、中亚及中俄东线等管道建设中,高寒地区的压气站、输配气站场及阀室需要大量的站场钢管[4]、弯管和管件,这些管材暴露在环境温度下,冬季寒冷气温最低达-45 ℃,对X80钢级(屈服强度≥555 MPa)管材,其屈服强度超过了目前低温压力容器钢的钢级水平(490 MPa),低温脆断的敏感性相对较高。自西气东输二线使用X80钢管并运行近十年来,发生过站场管线三通处试压脆性爆裂,霍尔果斯站二线进站干线三通发现表面微裂纹等事件。高钢级管线钢因环境低温带来的问题逐渐引起关注,急需掌握材料低温冷脆断裂控制的试验研究技术,并开展全尺寸低温止裂试验,实现管材低温脆性断裂控制的有效性验证[5],为降低我国低温服役管材失效概率和后果、实现我国高压天然气管道的长期安全稳定运行提供技术支持。

评价高钢级管材的低温性能指标有多项,目前较为困难的是管材的低温止裂性能,因此本次试验仅仅考虑高钢级管材在某一温度下的止裂性能,针对该种试验考虑管材的制冷和冷媒的选择、试验装置的设置、试验实施方式等。

1 试验介质及制冷

1.1 介质选择

通过文献查询,发现国外开展低温试验采用的是低温酒精作为冷媒,而本次试验考虑到安全因素,采用乙二醇与水的混合溶液作为试验介质,制冷通过外加低温氮气的方式对试验介质降温至需要的试验温度。

1.2 制冷方式

本次低温试验选在新疆哈密的中石油管道断裂控制试验场进行,需要将试验介质调配好并预处理到一定的温度后运抵现场。将乙二醇和水按照一定的比例分别注入到经过改造的一定容积的低温槽车内,并搅拌均匀配制成乙二醇溶液。该槽车与另外一台液氮车通过工艺管线连接,先将液氮通过汽化器加热气化,再通过管道将低温氮气从槽车底部向槽车内注入,并在液体溶液中鼓泡换热的方式进行制冷,多次循环且温度均匀后构成试验需要的冷冻液。通过液氮气化及电加热控制氮气温度的办法将乙二醇溶液冷却至规定温度,如图1所示。

图1 试验液体制备工艺

2 试验装置及系统设计

2.1 试验装置

选用一根OD1 422 mm X80钢管作为试验实施的装置,钢管两端用球形封头封堵。钢管一端设置注入试验介质的管线,另外一端上部设置排气管线,下部设置排液管线,如图2所示。

图2 试验系统

2.2 试验系统

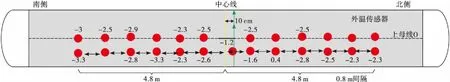

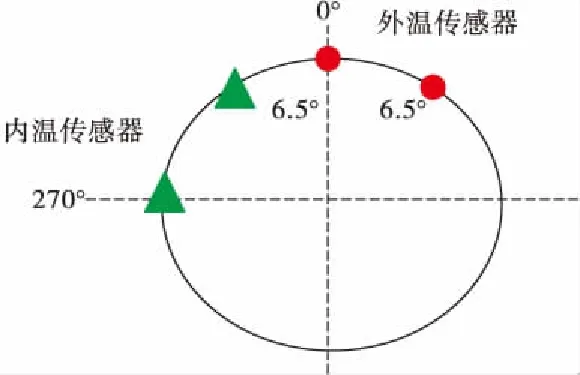

如图2所示,在管道断裂控制试验场[6],建设了一套能够开展此次试验的系统:在管道断裂控制试验场爆破实验区设置OD1 422 mm X80试验管路,为确保试验管路内介质温度便于控制,将试验管路外部采用丁腈橡胶和二烯烃弹性发泡体进行隔热。在试验管路上安装应变片和应变花以及温度、压力、时间线等传感器。在试验管路北端上部安装液体注入管线,并用高压软管与地面管线相连接。地面新建一条直径2 in(1 in=25.4 mm)、长200 m的输送管线,用于在远端注入低温液体和低温氮气。

在试验管路中间上部12点钟位置处安装线性聚能切割器,用于在管道中引入初始裂纹。试验涉及传感器共5类57个,通过测试线缆安装在试验装置上,同时连接至试验场的数据采集系统,以便于信号的采集。

3 试验实施及结果

3.1 试验实施

现场试验管路及工艺系统安装完并做完检测和试压合格后,具备试验条件开始进行试验。试验步骤如下:

1)乙二醇低温溶液到达规定试验温度后,利用低温槽车与试验管路的高差(高差约1.5 m)将低温乙二醇溶液通过低温软管注入试验钢管。低温溶液注入过程中需保证注液阀门和放空阀门处于全开状态。注液至试验管路总体积的85%左右,注液完成。

2)注液结束后安装线性聚能切割器。

3)线性聚能切割器安装完毕后,在钢管上表面覆盖干冰,并用保冷材料包裹好,以确保与外部环境的隔热效果。

4)打开试验管路北端上部的放空管阀门,向试验管路注入低温氮气吹扫一段时间,将试验管路内残存空气吹扫干净。

5)关闭试验管路北端上部的放空管阀门,持续注入低温氮气升压至12 MPa,并仔细观察试验管路内温度的变化情况。

6)通过数据采集设备和现场人员进行实时监控,当压力和温度满足试验要求后,关闭氮气注入阀门,打开高速及普通摄像机电源,准备试验影像采集。

7)在确认人员撤离和数据采集工作正常后,在远端引爆线性聚能切割器,同时开始试验并采集数据。

3.2 试验结果

试验结束后,数据采集系统测试57个通道,获取有效数据 56 个,数据采集率 98.2%。试验管道全长9.8 m,初始裂纹在试验管路北侧扩展3.8 m,在南侧扩展3.7 m。裂纹在南北两侧2.5 m位置,速度已经降到100 m/s左右,在此速度下可以实现止裂[7],如图3所示。

图3 裂纹扩展速度

温度传感器27个全部采集到温度,其中管内液体温度-8.1 ℃,管内上表面气体温度-3.0 ℃,钢管外侧上表面温度约-2.5 ℃。如图4和图5所示。

图4 钢管外表面温度传感器测试结果

图5 温度测量安装截面图

在裂纹启裂和扩展过程中,在断面中央出现局部脆性特征(三角区,断口分离),但是按照现有DWTT断口评判标准,脆性区面积在15%以内。部分气体爆破试验断口形貌与DWTT断口形貌相吻合,爆破试验断口形貌如图6~图9所示。

图6 爆破试验断口启裂区形貌

图7 爆破试验断口裂纹扩展区形貌

图8 爆破试验断口止裂过渡区形貌

图9 爆破试验断口止裂区形貌

本次试验条件下,试验钢管整体温度在-2.5~-8.1 ℃之间,1 422 mm X80钢管断口呈现典型45°剪切断口特征,裂纹扩展为韧性扩展;验证了中俄东线钢管在-5 ℃的设计温度下,可以实现自身止裂。

4 结 论

通过本次试验得出以下结论:

1)试验过程中对钢管上表面的温度控制至关重要。因为采用半气体爆破试验,即试验钢管管容三分之二是液体,上部三分之一是氮气,而钢管上表面的温度是通过低温氮气传热所致,因此注入低温氮气的速度太快或者太慢,都不容易将实验钢管上表面的温度降低至所需的温度。

2)试验中数据采集使用高速动态采集系统,采集响应速度快,传输速度快,并且在试验现场和站控室均设置同步传输系统。

3)本次所做试验为OD1 422 mm X80钢管低温止裂试验,通过试验数据的分析及试验断口形貌分析,证明该规格管材选取245 J止裂韧性指标在-5 ℃下可以实现止裂。