某钒钛磁铁精矿深度还原- 磁选试验研究

2020-03-15刘立伟赵礼兵李国峰李椿楠

刘立伟,赵礼兵,李国峰,李椿楠

(华北理工大学矿业工程学院,河北 唐山 063210)

我国钒钛磁铁矿资源储量居世界第三位,主要分布在四川攀枝花-西昌、河北承德及陕西汉中等地区。其中,承德地区已探明钒钛磁铁矿资源储量超过80 亿t[1]。2010 年国家发改委批准河北省承德市建立“北方钒钛基地”以加强对钒、钛的工业利用,明确提出钒钛磁铁矿床中钒、钛是主要的,铁是次要的[2]。

有科研工作者对钒钛磁铁矿的分选产品进行研究,发现钒钛磁铁精矿所占比例最大,且有大量钛在钒钛磁铁精矿中富集。例如攀枝花矿,原矿中52%的钛在选别过程中进入钒钛磁铁精矿[3]。说明现阶段,我国对钒钛磁铁矿中钛元素的资源利用率不高,故实现钒钛磁铁精矿的铁、钛二次分离具有重大意义。

采用深度还原- 磁选分离的方法处理钒钛磁铁精矿,能够实现铁、钛元素的二次分离。Chen[4-5]通过对不同时间还原产物的XRD分析,得出钛铁化合物的还原过程为Fe2TiO5→Fe2TiO4→FeTiO3→FeTi2O5。陈 超[6-7]在钒钛磁铁矿直接还原过程中添加含镁化合物,通过对还原条件的控制,使钒钛磁铁矿中钛转化为钛酸镁,并进行了机理研究。

本研究拟通过对还原条件的控制,实现钒钛磁铁精矿中铁、钛的高效分离,并通过对还原产物的金属化率与XRD分析,探究还原条件对还原产物的影响。

1 试 验

1.1 原料性质

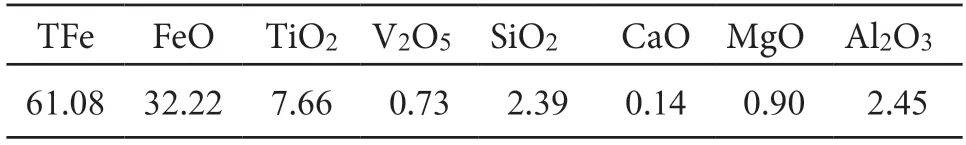

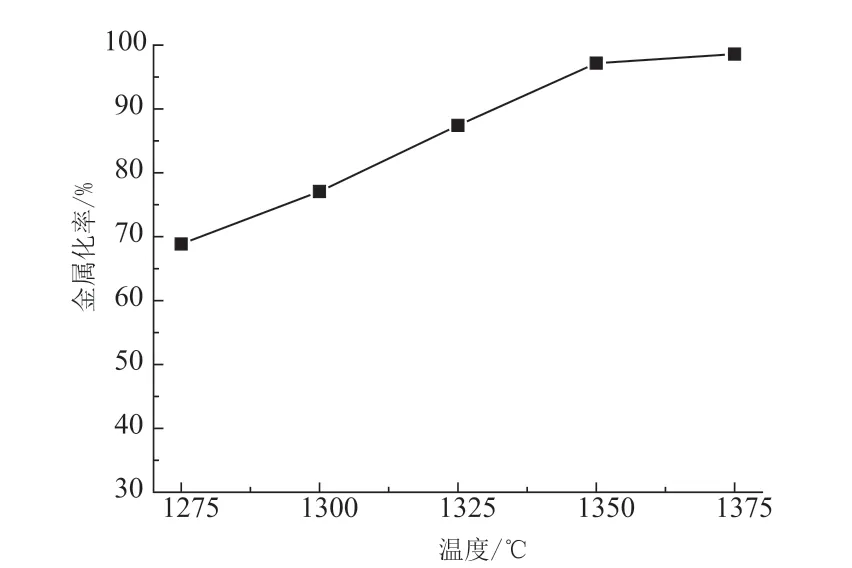

试验所用钒钛磁铁精矿来自河北承德某矿,元素分析结果见表1,XRD分析结果见图1,还原剂煤粉为吉林白山洗精煤,煤质工业分析结果见表2。

表1 钒钛磁铁精矿化学多元素分析/%Table 1 Multi - elements analysis results of vanadium-titanium Magnetite concentrate

图1 钒钛磁铁精矿XRDFig .1 XRD pattern of vanadium-titanium magnetite concentrate

试验所用钒钛磁铁精矿-0.075 mm 75.58%,由表1 可知,全铁品位为61.08%,亚铁含量为32.22%,TiO2含量为7.66%,铁、钛为试验所用钒钛磁铁精矿中最主要的有价元素,通过对试验条件的控制,实现铁、钛元素的分离是本研究关键所在。硅、钙、镁、铝四种元素的含量相对较低,说明钒钛磁铁精矿所含脉石矿物较少。

由试验所用矿物的XRD 图谱分析可知,试验所用钒钛磁铁精矿中Fe、Ti 元素主要赋存于磁铁矿、钛铁矿和钛磁铁矿中,由Ti 元素赋存的矿物中均有Fe 元素的存在,所以不能通过传统的磨选工艺使钒钛磁铁精矿中铁钛分离。

试验所用还原煤粉粒度-2 mm,全水含量为1.10%,挥发分为1.10%,固定碳含量为71.08%,灰分为10.78%,属于低中灰煤。

1.2 试验方法

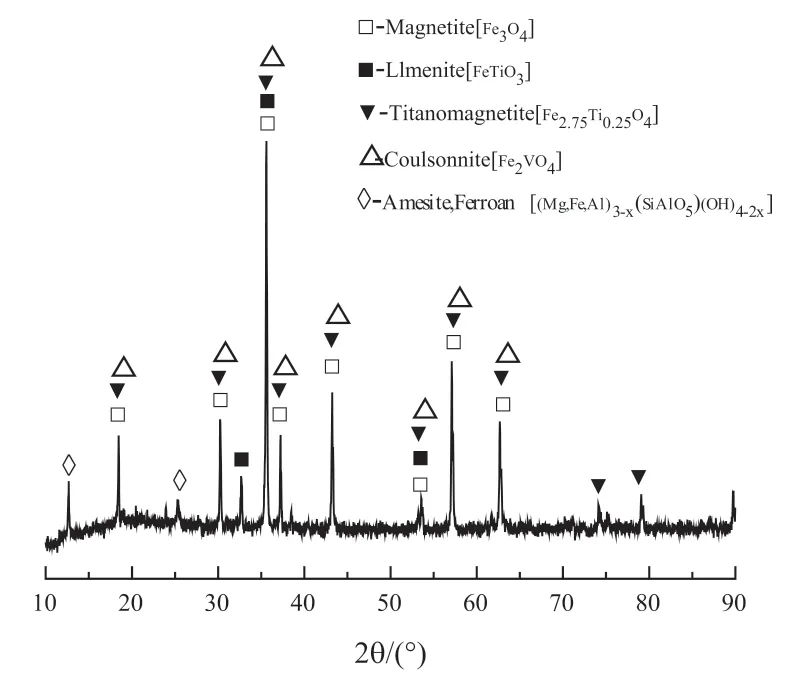

将钒钛磁铁精矿、设计用量的碳酸钙和羧甲基碳酸钠混合均匀后,再加适量的水球团成直径为12 mm 的小球。将潮湿的小球在105℃的恒温干燥箱中干燥2 h,然后将干燥后的小球同一定量的煤粉装入石墨坩埚中,将石墨坩埚置于到达预定温度的高温箱式炉一定时间后取出,迅速盖上坩埚盖,在隔绝空气的条件下,用自制水冷设备,通以室温循环水,快速冷却至室温后,再将小球周围残余的煤炭剥离后,得到不含煤炭的还原物料。用化验粉碎制样机将还原物料的粒度破碎至-0.075 mm,再用磁选管在85 mT 的磁场强度下进行磁选分离,从而实现钒钛磁铁精矿中铁和钛的分离。试验流程见图2。

图2 试验流程Fig .2 Test f low

2 结果与讨论

钛磁铁精矿深度还原-磁选工艺中,Fe 元素主要富集在磁性产品中,Ti 元素主要富集于非磁性产品中,故对Fe 元素的回收效果好坏由磁性产品决定,Ti 元素的回收效果好坏由非磁性产品决定。

2.1 还原温度对试验结果的影响

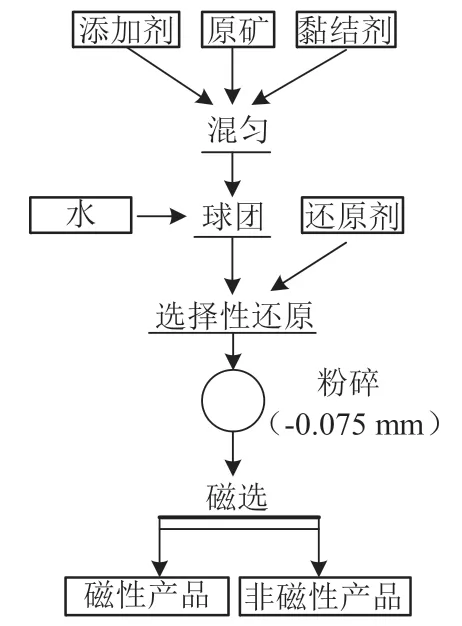

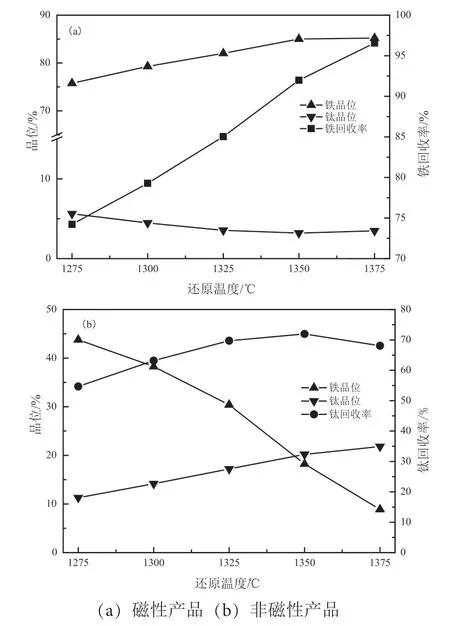

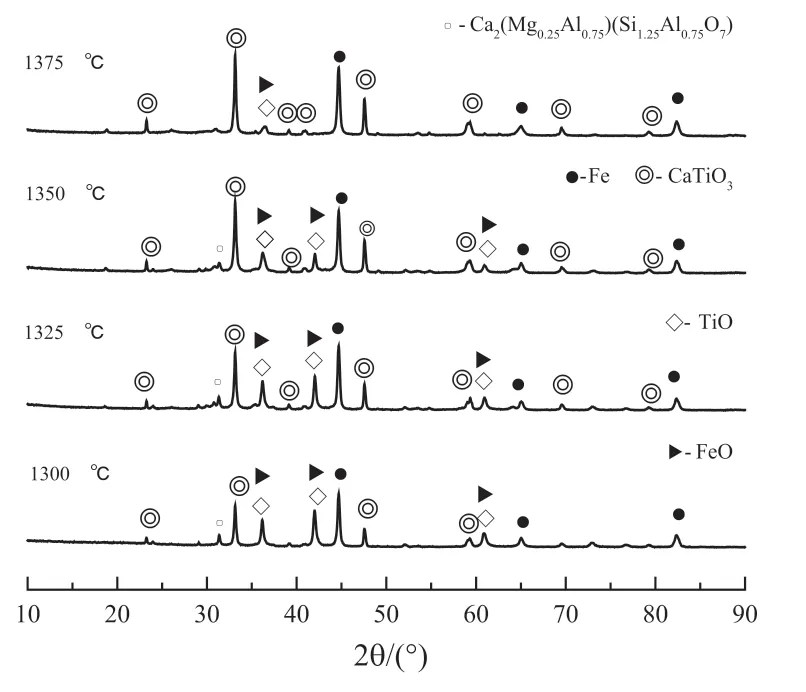

试验在CaCO3用量为钒钛磁铁矿精矿质量的16%,C/O 摩尔比为2.5,还原时间为120 min 的条件下进行,探究还原温度对钒钛磁铁精矿深度还原-磁选工艺的产品指标影响。还原物料的金属化率随还原温度变化曲线见图3,还原物料的磁选分离结果见图4,还原产物XRD分析结果见图5。

图3 还原温度对金属化率的影响Fig .3 Effect of reduction temperature on metallization rate

图4 还原温度对磁选产品指标影响Fig .4 Effect of reduction temperature on magnetic separation product indexes

图5 不同还原温度还原产物的XRDFig .5 XRD pattern of reduction products at different reduction temperature

由图3 可知,当还原温度由1275℃升高至1350℃时,还原产物的金属化率由68.86%迅速升高至98.17%,继续升高还原温度至1375℃,还原产物的金属化率基本保持不变,仅升高到98.59%。

由图4(a)可知,磁性产品中,铁品位随还原温度的增加而增加,当温度由1275℃升高至1350℃后,全铁品位由75.76%迅速增加至85.21%,继续升高还原温度到1375℃,全铁品位仅增加到85.21%,增长速率开始变得缓慢。TiO2品位随温度升高而缓慢下降,还原温度超过1350℃后,TiO2品位基本保持不变。在试验温度范围内,磁性产品中铁回收率随还原温度的升高而增加,由1275℃的74.23%升高到1375℃的96.57%。由图4(b)可知,非磁性产品中,全铁品位随还原温度的增加而降低,TiO2品位随温度升高而增加,由1275℃的11.28%升高到1375℃的21.81%。非磁性产品中TiO2回收率随温度升高表现出了先增加后下降的趋势,当还原温度为1350℃时,TiO2回收率最高,为71.96%。

在钒钛磁铁矿开发利用中,钛的回收要比铁的回收优先考虑。所以确定较佳还原温度为1350℃,此时非磁性矿中TiO2的回收率最高,为71.96%,TiO2品位为20.20%,磁性产品中全铁品位为85.02%,全铁回收率为91.98%。

由图5 可知,在试验条件下,当还原温度低于1350℃时,金属铁含量随还原温度的升高而明显增加,当继续增加还原温度至1375℃,金属铁含量未见明显增加。TiO 和FeO 含量随温度增加而降低,CaTiO3含量随温度的升高而增加。从XRD 图谱分析而不考虑其他因素,适当增加还原温度,有利于钒钛磁铁精矿的还原,从而有利于Fe、Ti 元素的分离。

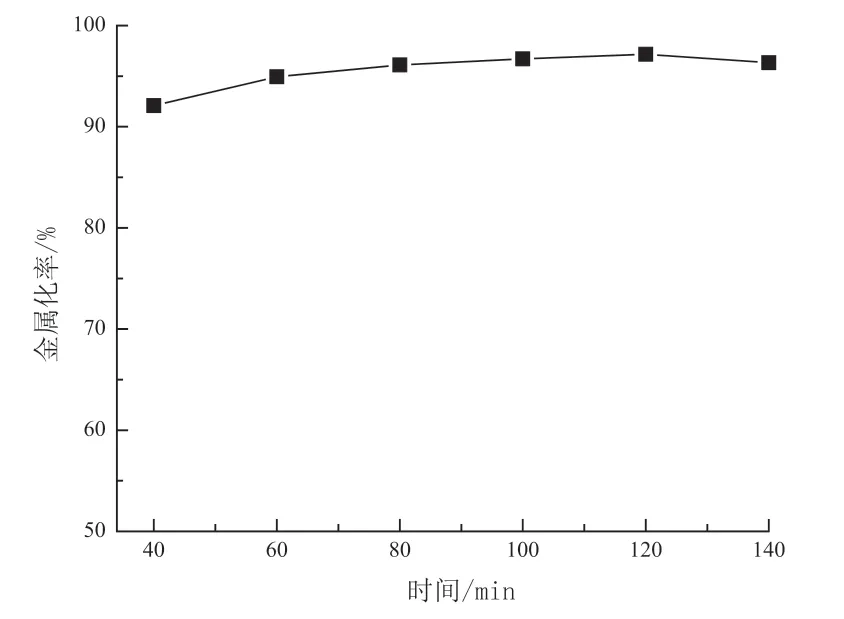

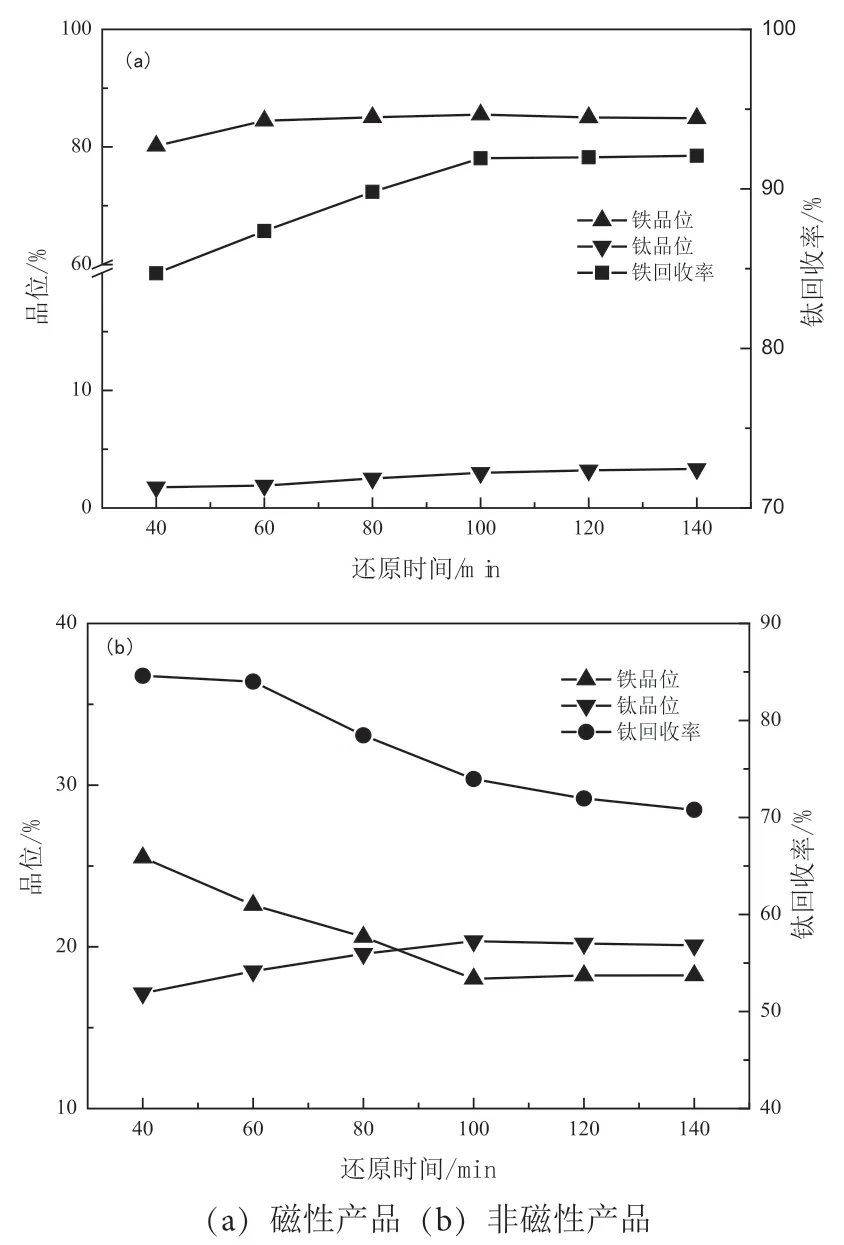

2.2 还原时间对试验结果的影响

确定较优还原温度为1350℃的条件下进行还原时间对钒钛磁铁精矿深度还原-磁选工艺的产品指标影响。CaCO3添加量为16%,C/O摩尔比为2.5。还原产物的金属化率随还原时间变化曲线见图6,还原产物的磁选分离结果见图7,还原产物XRD分析结果见图8。

图6 还原时间对金属化率的影响Fig .6 Effects of reduction time on metallization rate

图7 还原时间对磁选产品指标影响Fig .7 Effect of reduction time on magnetic separation product indexes

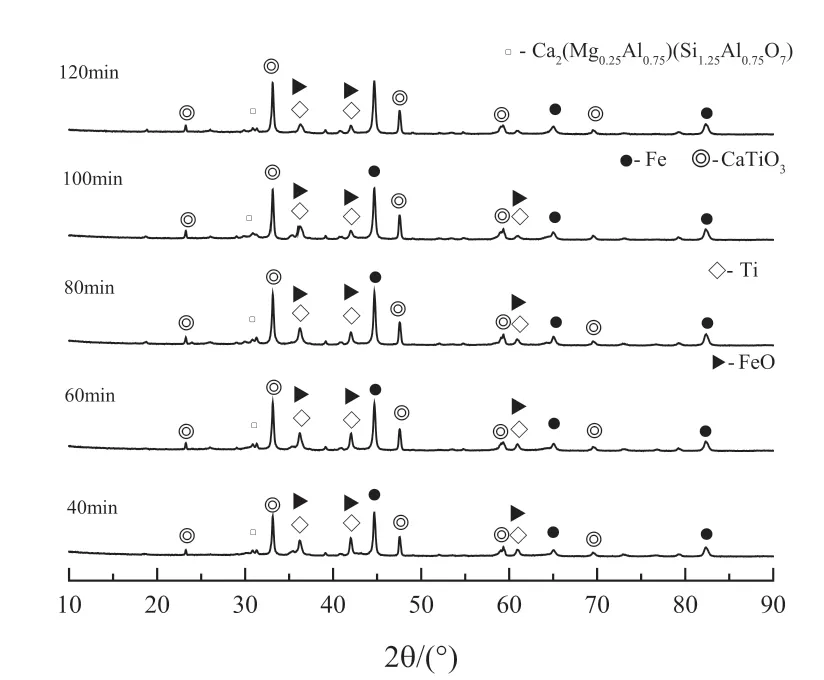

图8 不同还原时间还原产物的XRDFig .8 XRD pattern of reduction products at different reduction time

由图6 可知,在试验条件范围内,随着还原时间的增加,还原产物的金属化率由92.09%增加到97.17%,继续延长还原时间到140 min,还原产物的金属化率略有下降,为96.33%,说明由120 min 到140 min 的时间范围内,箱式炉内的气氛由还原气氛转变为氧化气氛。

由图7(a)可知,反应时间由40 min 增加到60 min,磁性产品中全铁品位从80.19%提升到84.47%,继续延长反应时间,磁性产品的全铁品位未随反应时间的延长发生明显改变。还原时间由40 min 延长至100 min,磁性产品的铁回收率还原随时间的增加而提高,从84.71%快速提高到91.92%,然后继续增加还原时间,磁性产品的铁回收率基本保持不变。磁性产品的TiO2品位随还原时间的延长而缓慢增加,由40 min 的1.76%增加到140 min 的3.32%。由图7(b)得知,还原时间由40 min 延长至100 min,非磁性产品的TiO2品位由17.13%快速增加到20.35%,非磁性产品的全铁品位从25.52%下降到18.02%,继续增加还原时间,TiO2品位和全铁品位基本保持不变。非磁性产品的TiO2回收率随还原时间的延长而降低,从40 min 的84.61%降低到70.78%。

在试验条件下,确定较优的还原时间为100 min,此时非磁性产品中TiO2的品位较高为20.35%,TiO2回收率为73.96%,磁性产品中全铁品位与回收率也基本达到最大值,分别为85.51%和91.92%。

由图8 可知,在试验条件下,TiO 和FeO 含量随还原时间的增加而降低。当还原时间少于80 min时,金属铁和CaTiO3含量随还原时间的延长而增加,继续增加还原时间,含量未发生明显改变。从XRD 图谱分析而不考虑其他因素,适当延长还原时间,有利于钒钛磁铁精矿的Fe、Ti 元素向金属铁和CaTiO3转变,从而有利于Fe、Ti 元素的分离,继续增加还原时间,效果不会发生明显改变。而实际情况是,继续增加还原时间,虽然金属铁和CaTiO3的含量未发生改变,但却有利于还原物料中金属铁颗粒的聚集长大,从而影响分选效果。

2.3 C/O 摩尔比对试验结果的影响

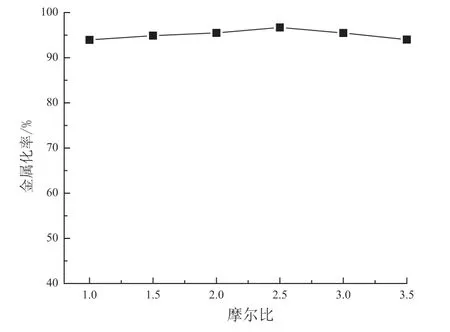

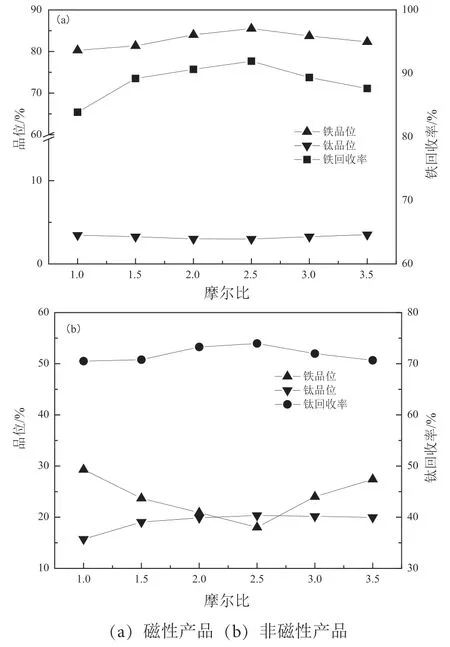

确定较优还原温度为1350℃,还原时间为100 min 的条件下,探究C/O 摩尔比对钒钛磁铁精矿深度还原-磁选工艺的产品指标影响。CaCO3添加量为16%,试验选择的C/O摩尔比为1.0、1.5、2.0、2.5、3.0。还原产物的金属化率随还原时间变化曲线见图9,还原产物的磁选分离结果见图10,还原产物XRD分析结果见图11。

图9 C/O 摩尔比对金属化率的影响Fig .9 Effects of C/O molar ratio on metallization rate

由图9 可知,在试验条件范围内,当C/O 摩尔比由1.0 增加到2.5 时,还原产物的金属化率由93.93%缓慢增加到96.70%,继续增加C/O 摩尔比到3.5,还原产物的金属化率下降到94.02%。说明在试验范围内,适当增加还原剂的用量有助于还原反应的发生,但过量的还原剂阻碍还原反应的发生。

图10 C/O 摩尔比对磁选产品指标影响Fig .10 Effect ofC/O molar ratio on magnetic separation product indexes

由图10(a)可知,C/O摩尔比由1.0增加至2.5,磁性产品中全铁品位从80.31%增加至85.51%,磁性产品铁回收率从83.89%增加至91.92%,当C/O 摩尔比超过2.5 时,磁性产品的全铁品位和铁回收率随C/O 摩尔比的提高而降低,当C/O 摩尔比为3.5 时,磁性产品的全铁品位和铁回收率仅为82.32%和87.62%。当C/O 摩尔比为1.0 至2.5 时,磁性产品中TiO2品位由3.46%缓慢减少到2.98%,继续增大C/O 摩尔比,磁性产品中TiO2品位随C/O 摩尔比的增加而缓慢增大,当C/O 摩尔比为3.5时,TiO2品位为3.51%。由图11(b)得知,当C/O 摩尔比为1.0 至2.5 时,非磁性产品中全铁品位由29.31%下降到18.02%,继续增加C/O 摩尔比,非磁性产品的全铁品位随C/O 摩尔比的增大而增加。当C/O 摩尔比从1.0 增加到2.5 时,非磁性产品的TiO2品位和回收率随C/O 摩尔比的增加而缓慢增加,分别从15.72%和70.51%增加到20.35%和73.96%。继续增加C/O 摩尔比的大小,非磁性产品的TiO2品位和回收率随C/O 摩尔比的增加而缓慢减小,当C/O 摩尔比为3.5 时,TiO2品位和回收率分别为1.80%和69.95%。

在试验条件下,确定较优的C/O 摩尔比为2.5,此时非磁性产品中TiO2的品位和回收率最高,分别为20.35%和73.96%,磁性产品中全铁品位与回收率也为最大值,分别为85.51%和91.92%。

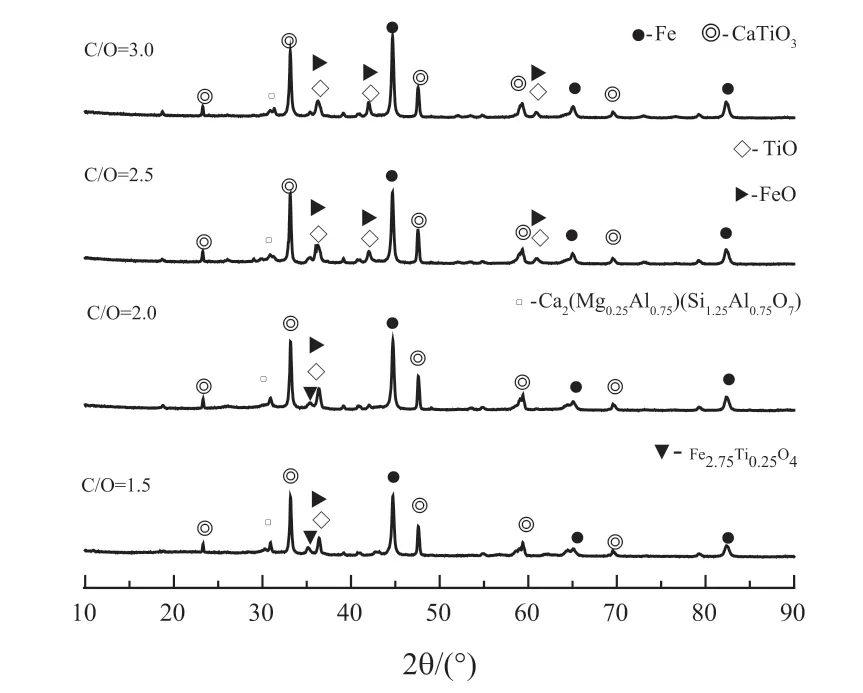

图11 不同C/O 摩尔比还原产物的XRDFig .11 XRD pattern of reduction products at different C/O molar ratio

由图11 可知,在试验条件下,当C/O 摩尔比由1.5 增大到3.0 时,CaTiO3含量未发生明显变化,当C/O 摩尔比由1.5 增大到2.5 时,金属铁含量有所增加,继续增大C/O 摩尔比到3.0 金属铁含量未发生明显变化。当C/O 摩尔比小于等于2.0 时,还原产物中发现有反应剩余的钛磁铁矿,说明此时还原反应不充分,还原剂用量不足。当C/O 摩尔比含量大于等于2.5 时,有TiO 生成,还原剂用量充足。

2.4 CaCO3 用量对试验结果的影响

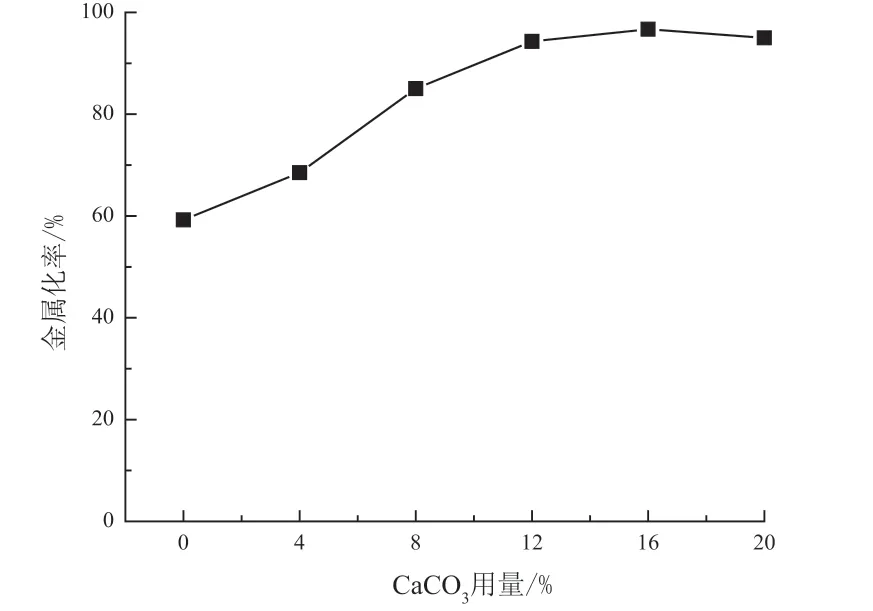

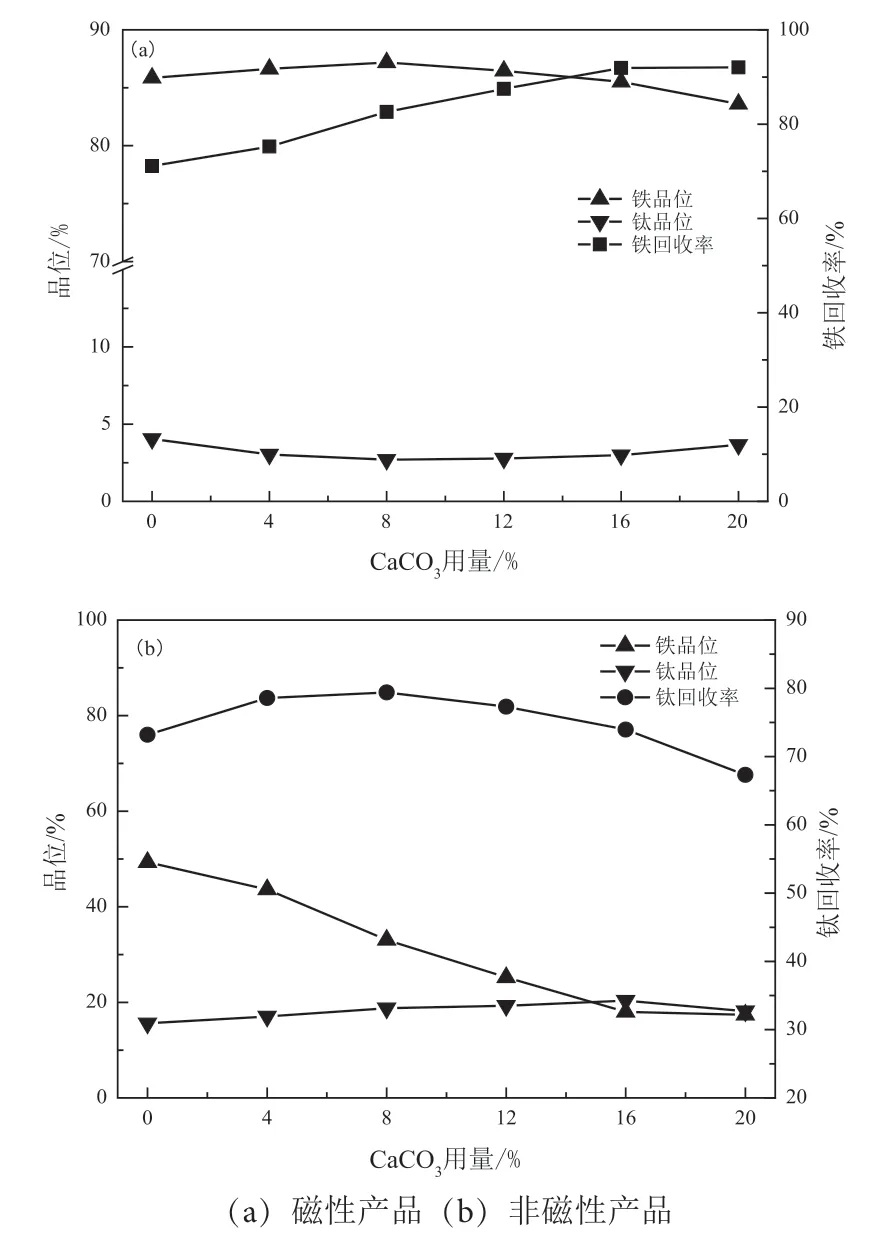

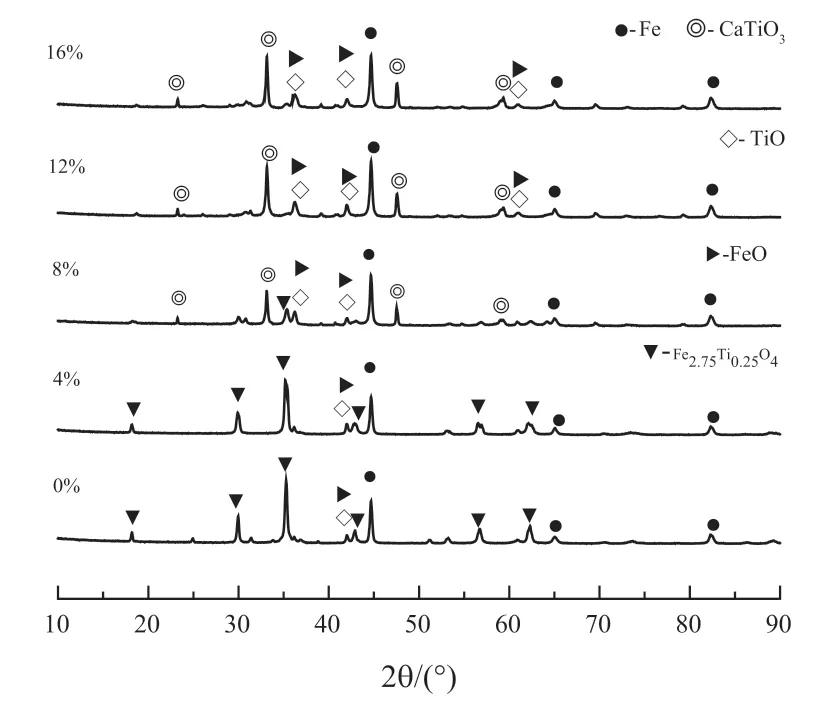

确定最优还原温度为1350℃,还原时间为100 min,C/O 摩尔比为2.5 的条件下,探究CaCO3用量对钒钛磁铁精矿深度还原-磁选工艺的产品指标影响。试验设计CaCO3添加量为0、4%、8%、12%、16%和20%。还原产物的金属化率随还原时间变化曲线见图12,还原产物的磁选分离结果见图13,还原产物XRD分析结果见图14。

图12 CaCO3 用量对金属化率的影响Fig .12 Effect of the CaCO3 added amount on metallization rate

由图12 可知,在试验条件下,CaCO3 添加量由0%增加至12%时,还原产物的金属化率从59.24%迅速增加至94.28%,CaCO3添加量由12%增加到16%,还原产物金属化率略有增加,继续加大CaCO3的添加量,还原产物的金属化率有所降低。

图13 CaCO3 用量对磁选产品指标影响Fig .13 Effect of CaCO3 added amount on magnetic separation product indexes

由图13(a)可知,当CaCO3用量从0%增加到8%时,磁性产品的全铁品位略有增加,从85.86%增长为87.19%。当CaCO3的添加量大于8%时,磁性产品的全铁品位随CaCO3的添加量的增加而降低。当CaCO3用量小于等于16%时,磁性产品的铁回收率随CaCO3添加量的增加而提高,当CaCO3用量超过16%时,继续增加CaCO3用量对铁回收率影响不大。磁性产品中TiO2品位随CaCO3用量的增加呈先降低后增加的趋势,但TiO2品位整体变化不大,CaCO3用量为8%时,磁性产品中TiO2品位最低为2.7%0。由图13(b)可知,当CaCO3用量为0%至16%时,非磁性产品的TiO2品位随CaCO3用量的增加而增加,全铁品位随CaCO3用量的增加而减小,当CaCO3用量超过16%时,二者呈现相反的规律。非磁性产品TiO2回收率随CaCO3用量的增加呈现先增加后降低的趋势,当CaCO3用量为8%,钛回收率较大,为79.40%。

在钒钛磁铁精矿深度还原-磁选工艺中,钛的回收比铁的回收要优先考虑。在试验条件下,最终确定CaCO3的较佳用量为8%,此时非磁性产品的TiO2回收率为79.40%,TiO2品位为18.76%,磁性产品的全铁品位为87.19%,铁回收率为82.62%,磁性产品TiO2品位为2.70%。

图14 CaCO3 用量对磁选产品指标影响Fig .14 Effect of the CaCO3 dosage on magnetic separation product index

由图14 可知,在试验条件下,CaCO3添加量由0%增加到8%时,钛磁铁矿含量逐渐降低,当CaCO3添加量达到12%时,钛磁铁矿衍射峰消失,说明此时钛磁铁矿基本反应完全。金属铁与CaTiO3含量随CaCO3添加量的增加而增加,说明CaCO3能促进金属铁与CaTiO3的生成。钛磁铁矿向铁氧化物、钛氧化物和金属铁的转化难发生,适当增加CaCO3的用量,能促进钛磁铁矿向CaTiO3、铁氧化物和金属铁的转化。

3 结 论

(1)钒钛磁铁精矿深度还原-磁选工艺在还原温度1350℃、还原时间100 min、C/O摩尔比2.5、CaCO3添加量8%和磁选分离场强为85 mT 的较优条件下,能得到全铁品位为87.19%,铁回收率为82.62%的磁性产品与TiO2品位18.76%,TiO2回收率为79.40%非磁性产品。

(2)由还原产物金属化率随还原条件变化规律可知,在一定范围内,升高还原温度,延长还原时间,增大C/O 摩尔比,提高CaCO3的添加量均有利于金属铁的生成,促进钒钛磁铁精矿还原反应的正向进行。

(3)由还原产物的XRD分析可知,适当增加CaCO3的用量,能促进钛磁铁矿向CaTiO3、铁氧化物和金属铁的转化。