攀枝花白马选铁尾矿综合回收利用研究

2020-03-15邹锋殷志刚陈思竹

邹锋,殷志刚,陈思竹

(1.攀枝花钢城集团凉山瑞海实业有限公司,四川 攀枝花 615000;2. 四川省有色冶金研究院有限公司,四川 成都 610051)

钛具有特殊的理化性质,被工业界称为是继钢和铝之后崛起的“第三金属”[1-3]。由于受到选矿技术水平的限制,国内针对钒钛磁铁矿中钛资源的回收一直存在回收率较低的问题[4-6],大多数选厂将选铁尾矿进行堆存处理,导致大量钛资源只能流失于尾矿库[7-9]。为了充分利用选铁尾矿中的钛资源,国内科研院所及高校先后开展了科技攻关,均因为指标较差、生产成本偏高等因素限制了该类尾矿的大规模开发利用[10-11]。本文的主要目的在于掌握攀枝花白马选矿厂选铁尾矿中钛资源可利用状况,开发一种针对选铁尾矿选钛工艺,以经济、清洁、高效的方式从钒钛磁铁矿选铁尾矿中高效回收钛铁矿,促进全国钛资源综合回收利用。

1 工艺矿物学

1.1 化学多元素分析

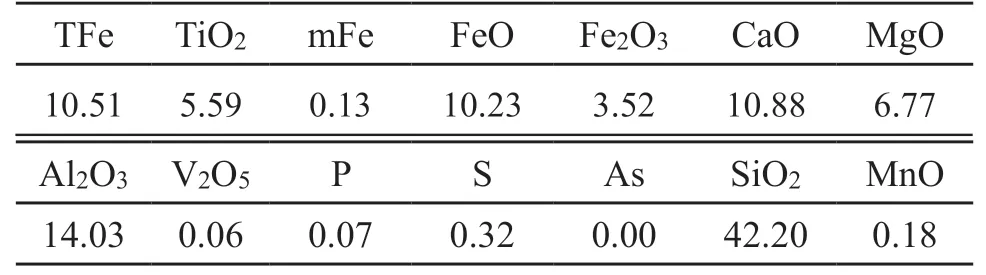

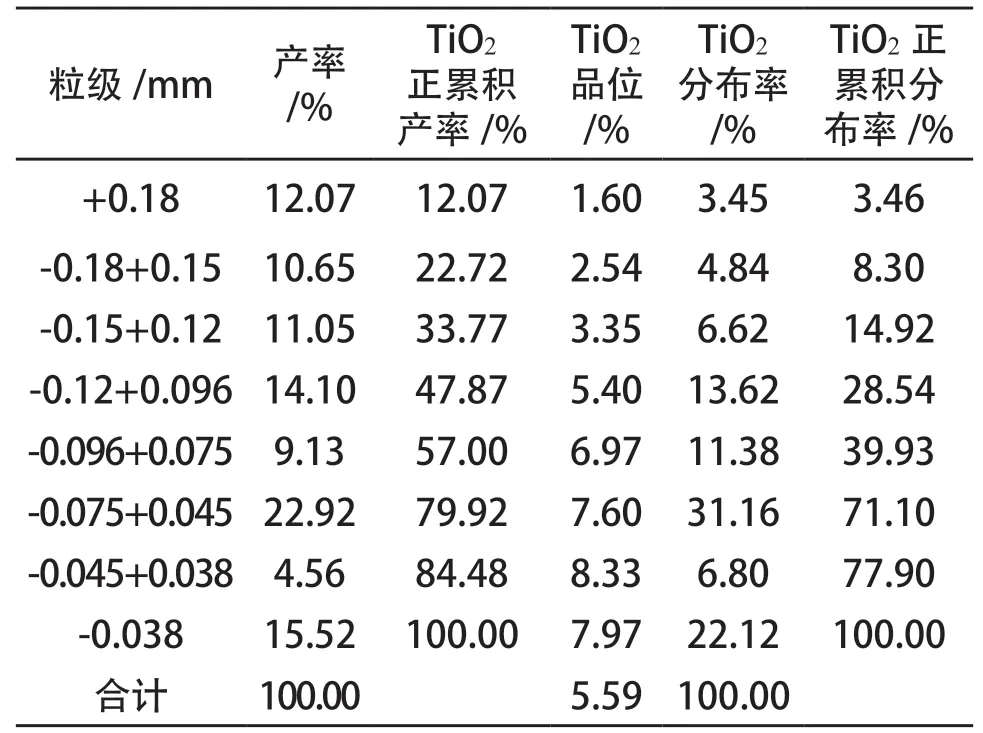

对选铁尾矿进行多元素化学分析及粒度筛析,其结果分别见表1、2。

表1 化学多元素分析结果/%Table 1 Chemical analysis of multi-elements of the raw materials

表2 给矿全粒级筛析结果Table 2 Full grain screening analysis results of the feeding ores

由表1 可看出,该矿可利用的有价元素为钛,其TiO2品位5.59%,矿石中Fe 含量为0.13%,含量非常低,选铁尾矿中S 品位为0.32%,试验中需要注意硫对产品的影响。

由表2可看出,除了+0.075 mm和+0.038 mm产率较低外,其余粒级产率分布较为均匀,+0.12 mm TiO2品位较低,-0.12 mm TiO2品位相差不大,给矿-0.038 mm 粒级产率及TiO2分布率较高,该部分矿物由于粒度过细,资源化回收难度较大。

1.2 选铁尾矿镜鉴结果

此选铁尾矿主要成分为钛铁矿、钛磁铁矿、硫化铁、少量磁黄铁矿、钛辉石、石英、少量长石等。

选铁尾矿中钛磁铁矿以较大颗粒单体形式存在的颗粒很少,钛磁铁矿主要以贫连生体与雾状或滴状的形式嵌布在脉石颗粒中,或者从脉石矿物的解理缝中析出,这些钛磁铁矿由于粒度太细,采用常规物理选矿难以回收。

钛铁矿在该物料中有粗有细,大部分分布为0.04 ~ 0.1 mm 之间,钛铁矿以不规则粒状分布,有的以细脉状分布,有的呈不等粒嵌布,大部分钛铁矿内部比较纯净,少部分钛铁矿不够纯净,有的从脉石中析出,颗粒细小难于解离,个别钛铁矿颗粒的裂缝中有脉石矿物充填,也有部分钛铁矿在脉石中呈浸染状分布,这种钛铁矿回收利用的难度较大,选铁尾矿中钛铁矿的单体解离度较高,存在一定量的脉石单体。

选铁尾矿硫化物含量不高,大部分在0.02 ~0.08 mm 之间,以粒状存在于脉石矿物中,少部分以极细的滴状散布于脉石矿物中,硫化物单体少见,大部分以连生体的形式存在。

2 磁选试验

2.1 磁场强度试验

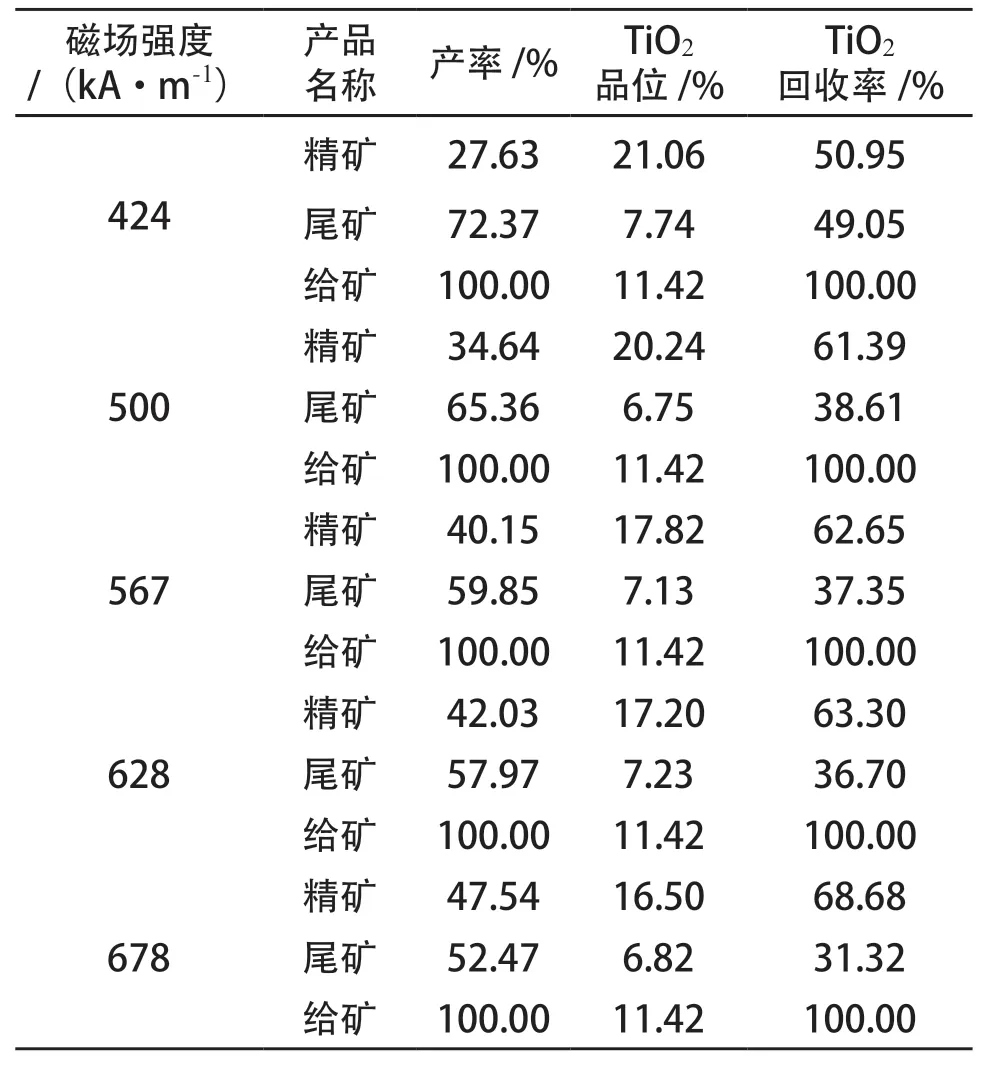

试验采用SLon-500 脉动高梯度磁选机,试验参数为脉动冲程30 mm、冲次250 次/min、转环转速3.0 r/min、矿浆浓度30%、磁介质3 mm。进行不同磁场强度的试验,试验结果见表3。

表3 一段强磁磁场强度条件试验结果Table 3 Condition test results of high-intensity magnetic the f irst stage f ield

由表3 可见,随着磁场强度的升高,精矿产率、TiO2回收率均随着磁场强度升高而增加,精矿品位随着磁场强度升高而下降,尾矿中TiO2品位较高。磁场强度超过500 kA/m,精矿品位下降较多,精矿回收率提高有限。综合考虑各项指标,选择较佳的磁场强度500 kA/m,此时精矿产率34.64%、TiO2品位20.24%、TiO2回收率61.39%,尾矿TiO2品位6.75%。

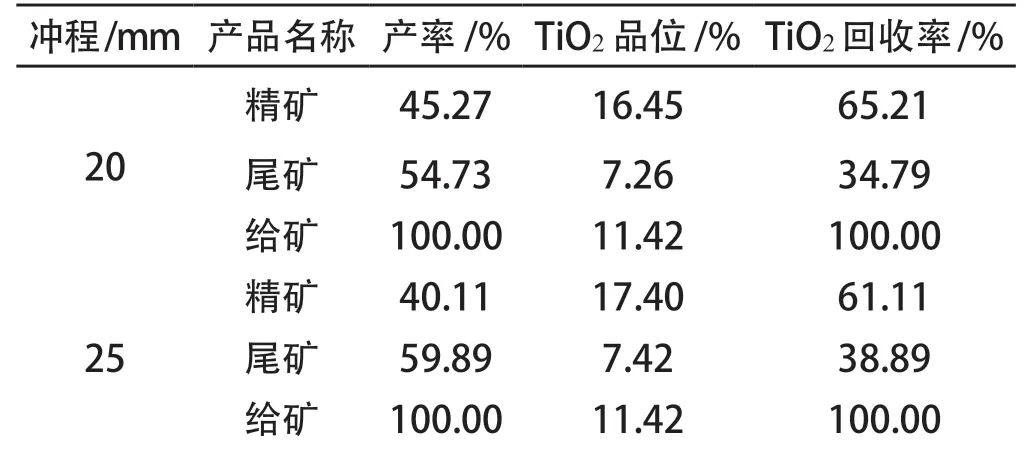

2.2 冲程试验

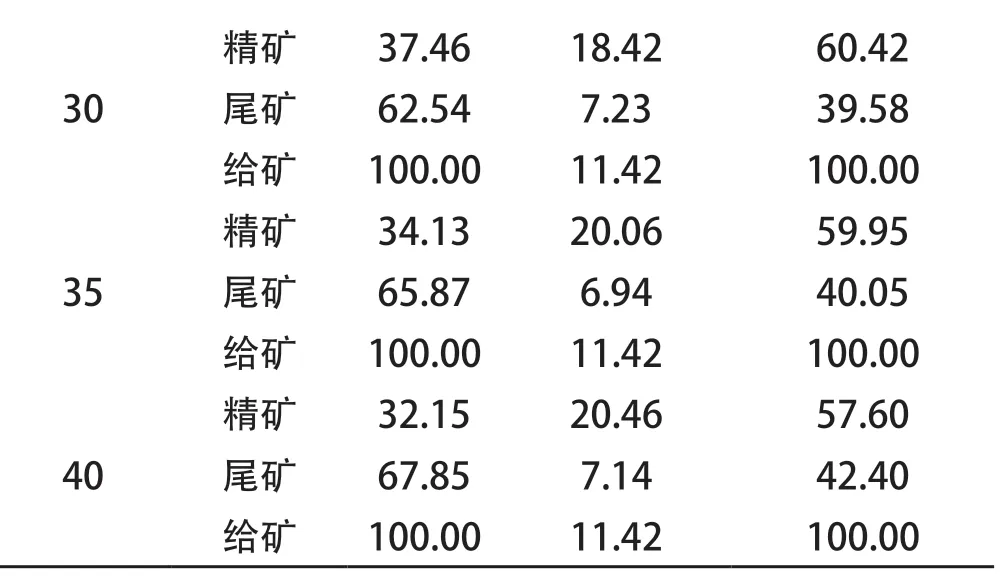

试验采用SLon-500 脉动高梯度磁选机,在磁场强度500 kA/m、冲次250 次/min、转环转速3.0 r/min、矿浆浓度30%、磁介质3 mm的条件下,进行脉动冲程试验,试验结果见表4。

表4 强磁冲程条件试验结果Table 4 Condition test results of high-intensity magnetic stroke

30精矿 37.46 18.42 60.42尾矿 62.54 7.23 39.58给矿 100.00 11.42 100.00 35精矿 34.13 20.06 59.95尾矿 65.87 6.94 40.05给矿 100.00 11.42 100.00 40精矿 32.15 20.46 57.60尾矿 67.85 7.14 42.40给矿 100.00 11.42 100.00

由表4 可看出,随着冲程的增加,精矿产率和TiO2回收率均随着冲程的增加而下降,精矿TiO2品位随着冲程增加而提高,冲程小于35 mm时,精矿品位不高;冲程超过35 mm 时,精矿品位提高幅度较小,考虑到浮选时精矿品位不宜过低,因此采用冲程35 mm,此时精矿产率34.13%、精矿TiO2品位20.06%、TiO2回收率59.95%,尾矿TiO2品位9.64%。

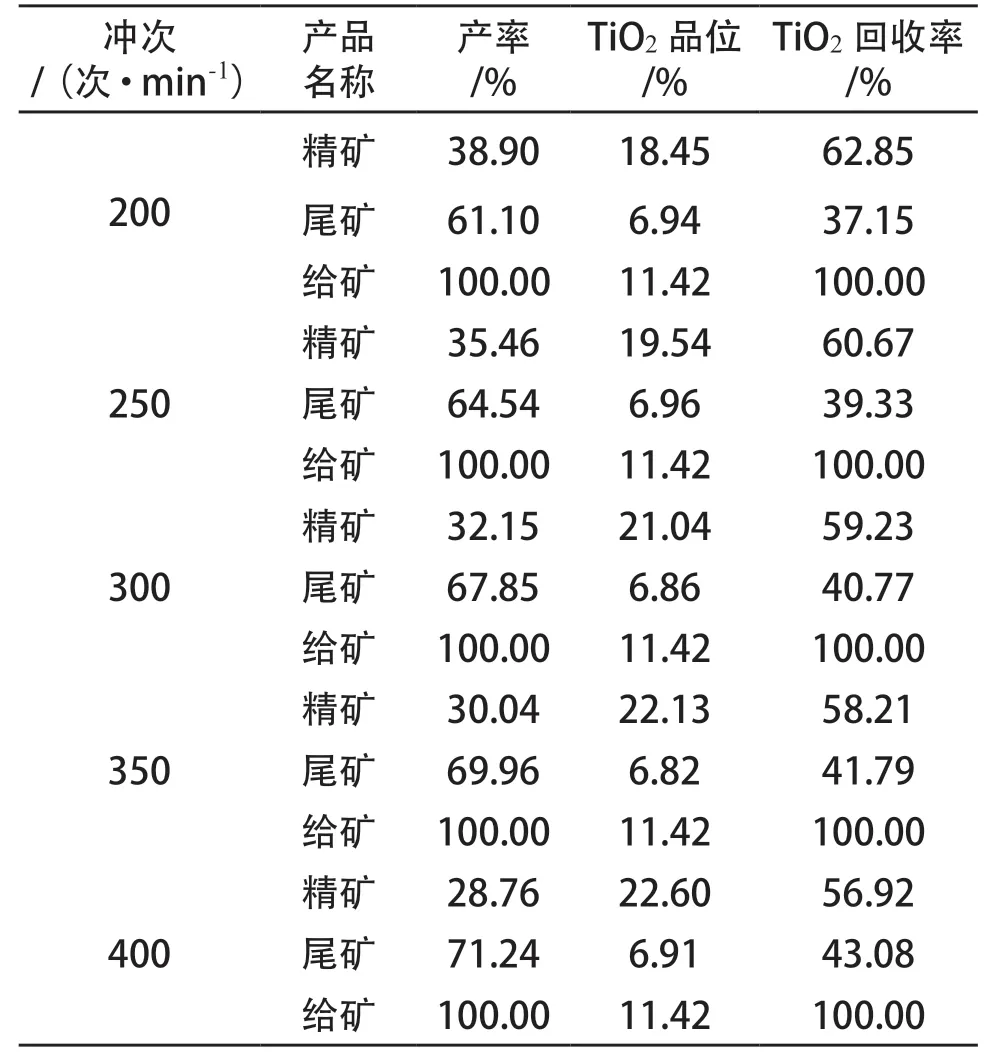

2.3 冲次试验

试验采用SLon-500 脉动高梯度磁选机,在磁场强度500 kA/m、脉动冲程35 mm、转环转速3.0 r/min、矿浆浓度30%、磁介质3 mm的条件下,进行冲次试验,试验结果见表5。

表5 强磁冲次条件试验结果Table 5 Secondary condition test results of high-intensity magnetic stroke

由表5 可看出,随着冲次的提高,精矿产率和回收率逐渐下降,精矿TiO2品位不断提高,冲次超过300 次/min 后,精矿产率明显下降,尾矿品位基本变化不大,因此综合考虑采用冲次300 次/min,精矿产率32.15%、精矿TiO2品位21.04%、TiO2回收率59.23%,尾矿TiO2品位6.86%。

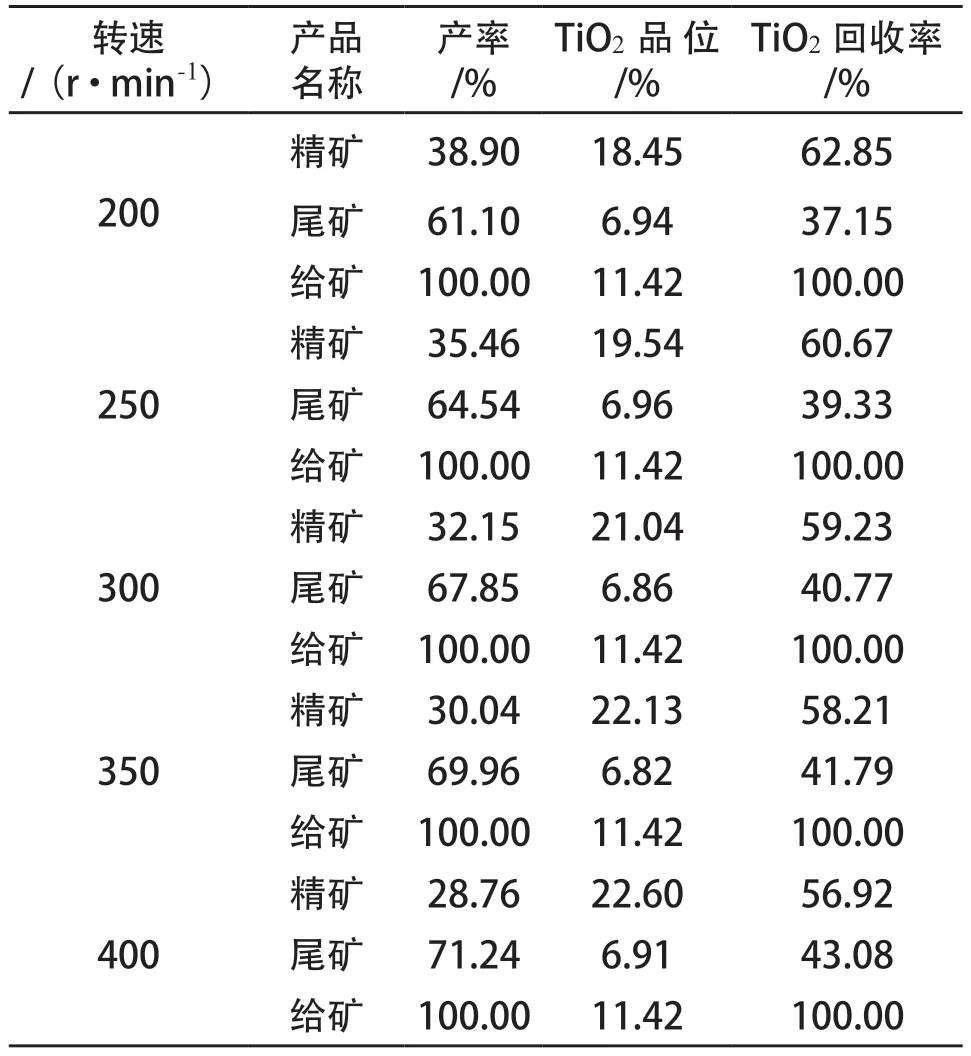

2.4 转速试验

试验采用SLon-500 脉动高梯度磁选机,在磁场强度760 kA/m、脉动冲程30 mm、冲次250次/min,矿浆浓度30%、磁介质3 mm的条件下,进行转环转速试验,试验结果见表6。

表6 一段强磁转环转速条件试验结果Table 6 Condition test results of the f irst stage high-intensity magnetic rotary speed

由表6 可看出,随着转环转速的提高,精矿产率和回收率均逐渐增加,精矿TiO2品位逐渐降低,综合考虑采用转速3.0 r/min,此时精矿产率35.12%、精矿TiO2品位21.86%、TiO2回收率67.23%,尾矿TiO2品位5.77%。

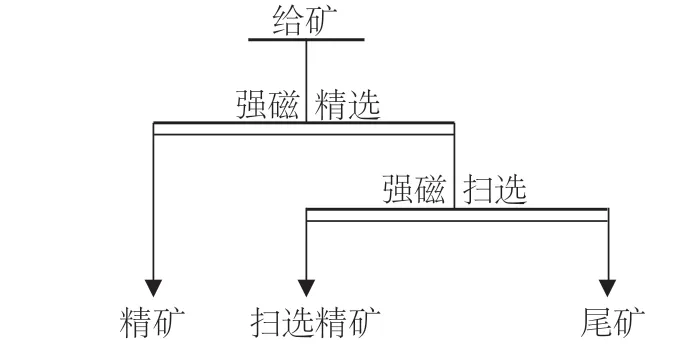

2.5 二段强磁

二段强磁条件试验时发现,二段强磁尾矿TiO2品位较高,普遍在6.50% ~ 7.80%之间,生产时对二段强磁尾矿进行扫选,试验流程见图1。

图1 二段强磁生产流程Fig .1 Flowsheet of the second stage high-intensity production

试验采用SLon-500 脉动高梯度磁选机,转环转速3.0 r/min、脉动冲程35 mm、冲次300次/min,矿浆浓度30%、磁介质3 mm,精选试验磁场强度500 kA/m,扫选试验磁场强度348 kA/m,二段强磁生产试验结果见表7。

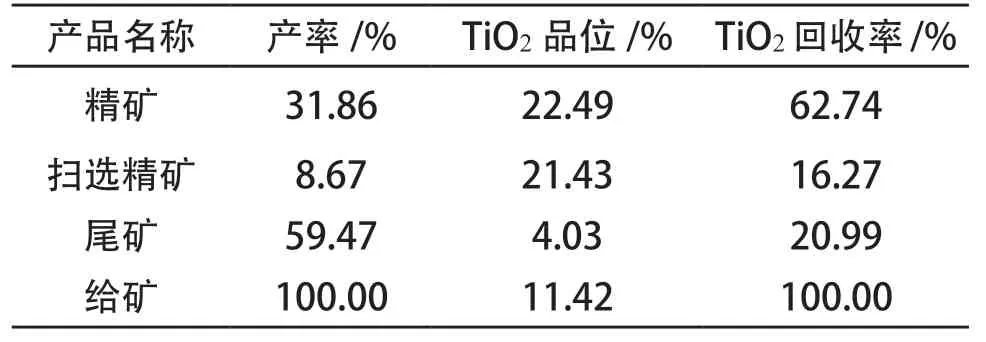

表7 二段强磁生产试验结果Table 7 Test results of the second stage high-intensity production

由表7 可看出,通过一次精选一次扫选,二段强磁尾矿TiO2品位为4.03%,相较与二段强磁条件试验降低较多,通过扫选增加了TiO2的回收率,同时保证了较高的精矿品位。

3 产品分析

3.1 粒度分析

二段精选精矿和扫选精矿合并后作为二段强磁精矿,对二段强精和二段强尾进行全粒级筛析和TiO2分布率测定,计算出粒级产率和回收率。试验结果表明:二段强磁生产精矿+0.074 mm 粒级回收率最高,达到87.25%,+0.18 mm 粒级回收率最低,仅为53.41%,其余粒级回收率均在71%以上。强磁尾矿-0.074 mm 粒级品位较高,其余粒级尾矿品位均低于3%。

3.2 矿物分析

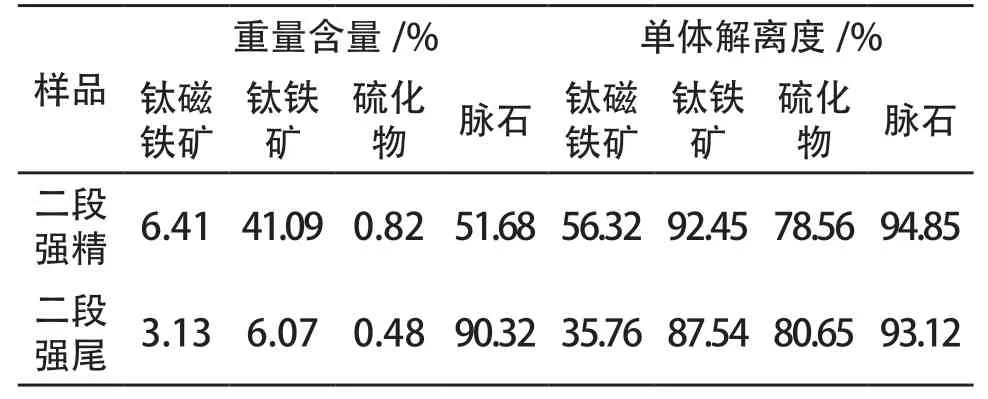

为了解二段强磁精矿富集情况和二段强尾矿损失情况,对二段强精和二段强尾进行镜下检测,其矿物含量与其单体解离度见表8。

表8 矿物含量及单体解离度测定结果Table 8 Determination results of mineral content and monomer dissociation degree

二段强磁精矿整体物料粒度较细,主要分布在几微米到两百微米之间,部分物料已经过磨。典型的钛磁铁矿已经比较少见,钛磁铁矿主要以氧化蚀变或绿泥石化的钛磁铁矿(脉石解理缝中析出物、在脉石中的极细粒含铁矿物的形式存在。钛铁矿颗粒内部纯净,有少数钛铁矿裂缝中充填有脉石矿物呈压碎结构的钛铁矿,压碎结构钛铁矿对其精矿品位的提高有一定的影响,另外一个影响钛铁矿选别的重要因素就是整个物料的粒度。

硫化物嵌布粒度比钛铁矿粒度稍细,整体含量较少,与钛铁矿的粒度分布类似,都为粒状,硫化物的类型以磁黄铁矿为主。脉石颗粒多数纯净,部分脉石中含有蚀变的钛磁铁矿和很细的铁钛矿物与硫化物。

二段强磁尾矿钛磁铁矿有极个别钛磁铁矿属于典型的钛磁铁矿,主要以蚀变或绿泥石化的钛磁铁矿、脉石解理缝中的含铁矿物析出物、极细蚀变的含铁矿物、极贫连生体的形式存在。钛铁矿颗粒内部纯净,有少数钛铁矿呈压碎结构,钛铁矿粒度分布介于几微米到一百多微米之间,除压碎结构钛铁矿会影响精矿品位之外,钛铁矿颗粒都算可回收颗粒。硫化物数量不多,以粒状为主,硫化物以黄铁矿为主,其他硫化物各种均有但矿量很少。脉石颗粒相对纯净,且粒度较钛铁矿粗,少量脉石颗粒中嵌布有各种形态的铁钛矿物,主要为蚀变的钛磁铁矿、解理缝中析出物及极细粒级的含铁钛矿物。

4 浮选试验

浮选给矿为二段强磁精矿,根据强磁精矿镜鉴结果,强磁精矿中含有少量的硫化矿,在浮钛之前应可进行浮硫试验,浮硫所用的药剂制度根据现场经验确定,浮钛试验使用优钛做捕收剂,H2SO4做pH 值调整剂,另外根据现场经验在粗选时加入一定量的柴油。

4.1 条件试验

主要开展了硫酸用量、捕收剂用量、柴油用量条件试验,最终确定较佳药剂用量分别为硫酸750 g/t,优钛捕收剂2200 g/t,柴油用量560 g/t。浮选采用两种不同的流程,一种为“浮硫+浮钛粗选”流程,另一种为“浮硫+脱泥+浮钛粗选”流程。试验结果表明:浮硫之后进行脱泥,可以进一步降低尾矿TiO2品位;采用脱泥流程,粗精矿产率明显提高,精矿品位有所下降,主要是采用“浮硫+浮钛粗选”流程时,给矿中的矿泥对捕收剂影响较大,影响了对有用矿物的捕收效果,造成其粗精矿回收率较低。采用“浮硫+脱泥+浮钛粗选”流程,给矿中矿泥部分在粗选前已经脱除,不会对捕收剂产生负面影响。“浮硫+浮钛粗选”与“浮硫+脱泥+浮钛粗选”流程相比,采用脱泥流程,精矿品位降低较少,精矿产率和回收率提高较多,同时降低了尾矿的品位和回收率,综合比较,确定采用“浮硫+脱泥+浮钛”流程,其中脱泥用量采用优钛100 g/t。

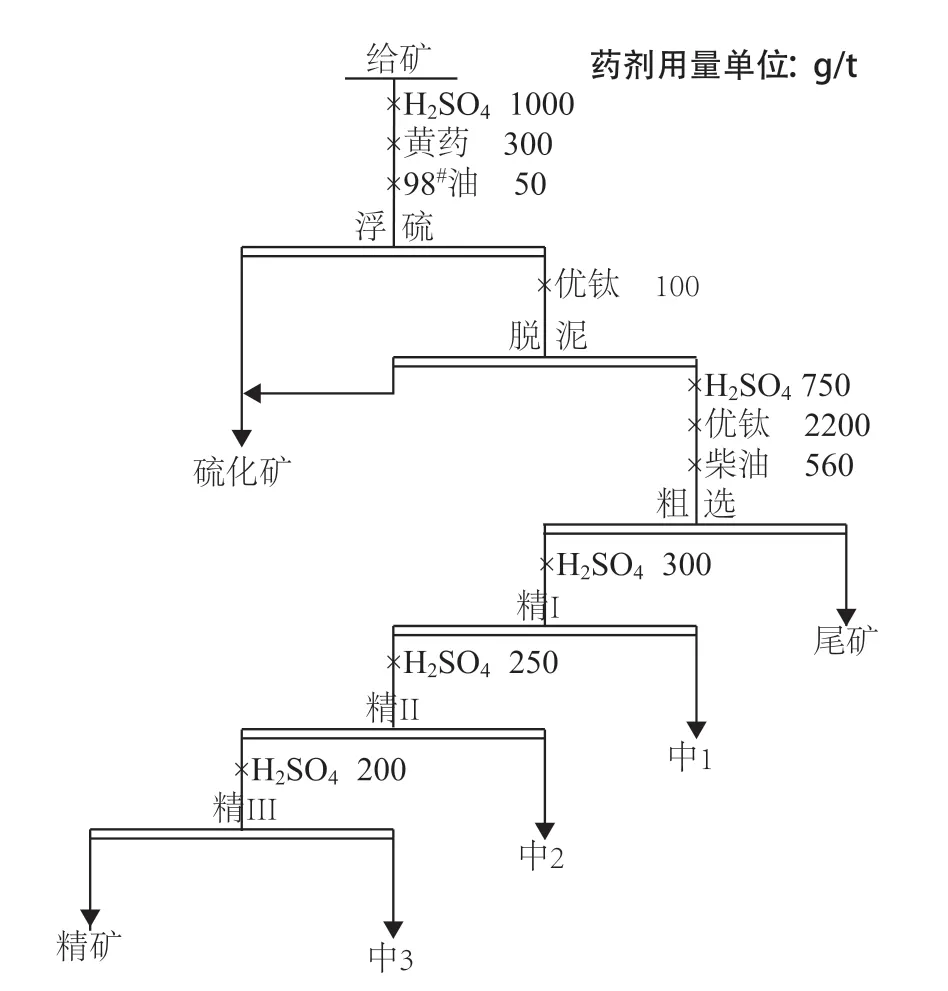

4.2 开路浮选试验

根据粗选条件试验结果确定,粗选药剂用量分别为H2SO4750 g/t,优钛2200 g/t,柴油560 g/t。开路浮选药剂制度和具体流程见图2,开路流程浮选试验结果见表9。

图2 开路工艺流程Fig. 2 Open-circuit f lotation process

表9 开路浮选试验结果Table 9 Test results of open-circuit f lotation

由表9 可看出,通过开路浮选可以获得产率33.54%、TiO2品位47.20%、回收率71.12%的钛精矿,尾矿中TiO2品位5.51%。

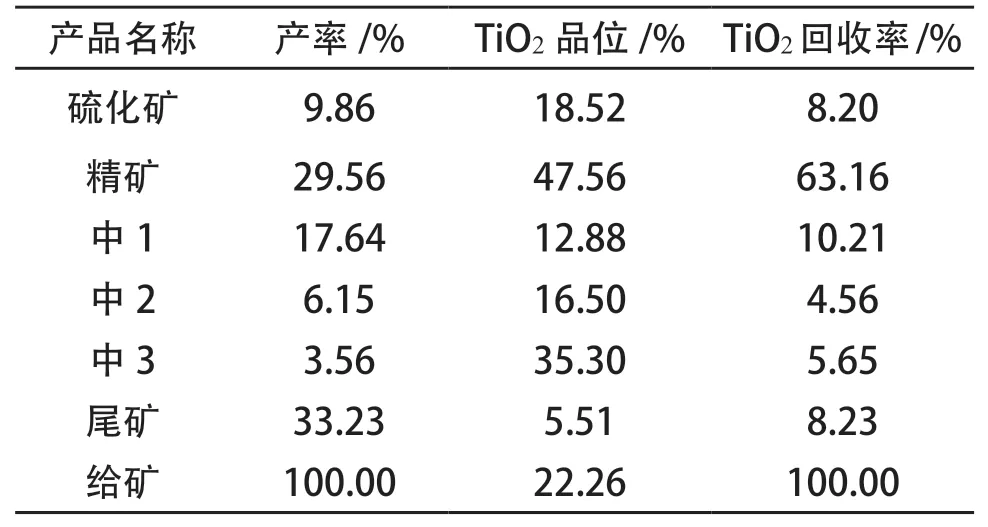

4.3 闭路路浮选试验

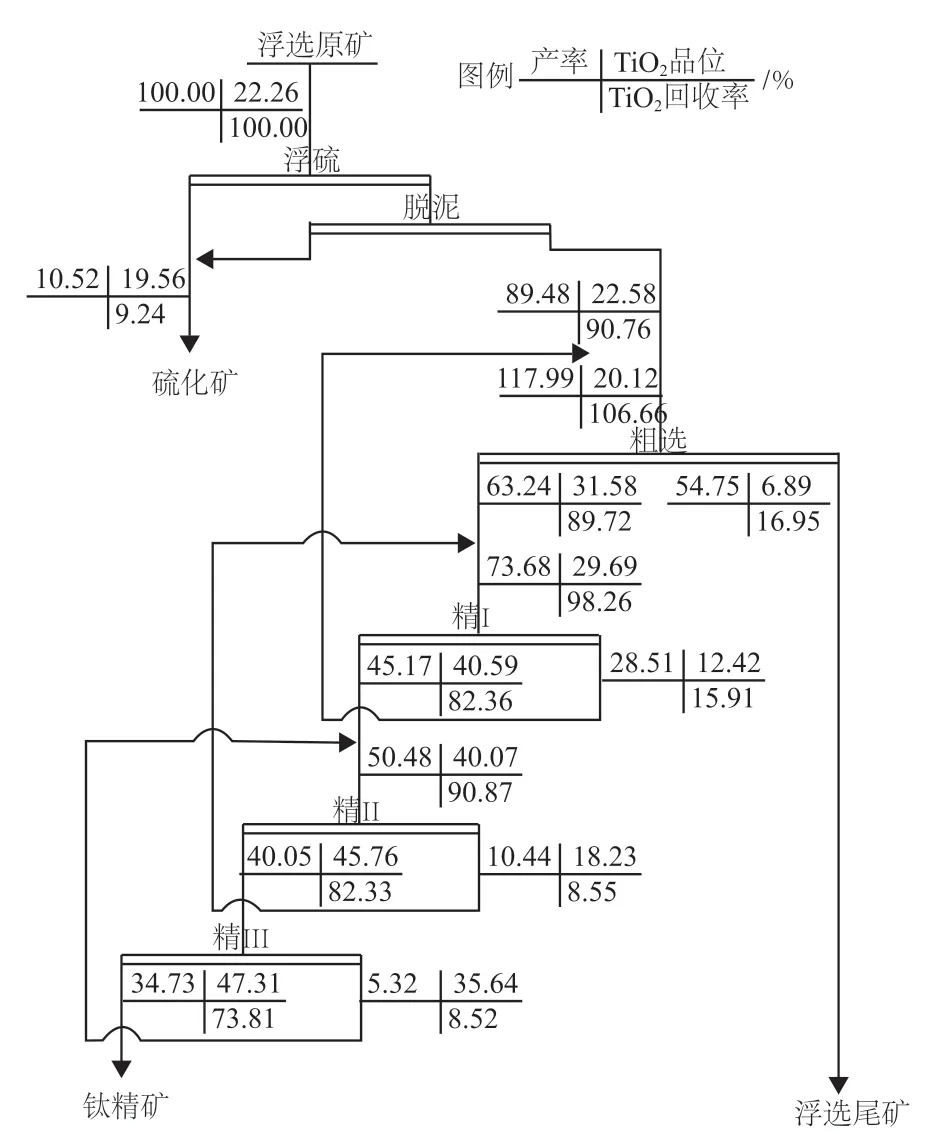

闭路浮选试验流程和开路流程相同,即一次浮硫一次脱泥,浮钛一次粗选三次精选,精选中矿依次返回上一作业,闭路流程试验结果见图3,钛精矿多元素分析见表10。

图3 闭路数质量流程Fig .3 Closed-circuit quantity and quality folw

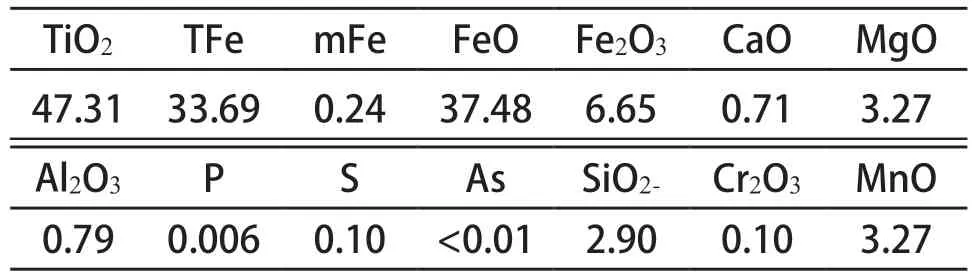

表10 钛精矿化学多元素分析/%Table 10 Chemical analysis of multi-elements of ilmenite concentrate

由表10 可看出,钛精矿TiO2品位47.56%、TFe 品位10.30%;有害元素P 、S分别为0.006%和0.10%,MgO 品位3.27%,较生产钛精矿MgO品位低2.23 个百分点,有利于钛精矿冶炼。

5 结 论

(1)选铁尾矿中钛铁矿大部分在0.04 ~ 0.1 mm之间,钛铁矿以不规则粒状分布,大部分钛铁矿内部比较纯净,少部分钛铁矿不够纯净,选铁尾矿中钛铁矿的单体解离度较高。

(2)选铁尾矿采用“两段强磁+浮选流程”,可获得相对选铁尾矿产率4.67%、TiO2品位47.31%、TiO2回收率39.52%的钛精矿。